Содержание

Характер износа и технические требования на ремонт направляющих станин

Поверхности 3, 4 и 6 (рис. 87, а) — направляющие, по которым перемещается задняя бабка токарного станка, значительно меньше изнашиваются, чем поверхности 7 и 8 передней направляющей суппорта. Несколько меньше изнашиваются поверхности 1, 2, 10. Поверхности 5, 9, 11 и 12 практически не изнашиваются. Разная величина износа поверхностей направляющих объясняется тем, что при движении сборочных единиц, задней бабки и суппорта на эти поверхности действует разная по величине нагрузка.

Исходя из ГОСТ 18097-72, при ремонте станин токарных станков следует выполнять следующие требования:

- направляющие должны быть прямолинейны, допускаемая выпуклость 0,02 мм на 1000 мм длины;

- поверхности 2, 3, 4, б, 7 и 8 должны быть параллельны в горизонтальной плоскости, не иметь спиральной изогнутости, наблюдаемой, когда направляющие извернуты, как по винтовой линии, допустимое отклонение 0,02 мм на 1000 мм длины;

- поверхности 7 и 5 должны быть параллельны поверхностям 11 и 12 под рейку, допустимое отклонение 0,10 мм на всю длину станины;

- поверхности 3 и 4 должны быть параллельны поверхностям 7 и 8, допустимое отклонение 0,03 мм на всю длину станины;

- поверхности 1 и 10 должны быть параллельны поверхностям 2,7 и 8, допустимое отклонение 0,03 мм на всю длину станины.

Долговечность направляющих станины в основном зависит от режима работы станка и качества технического обслуживания.

Восстановление направляющих станины токарного станка шабрением

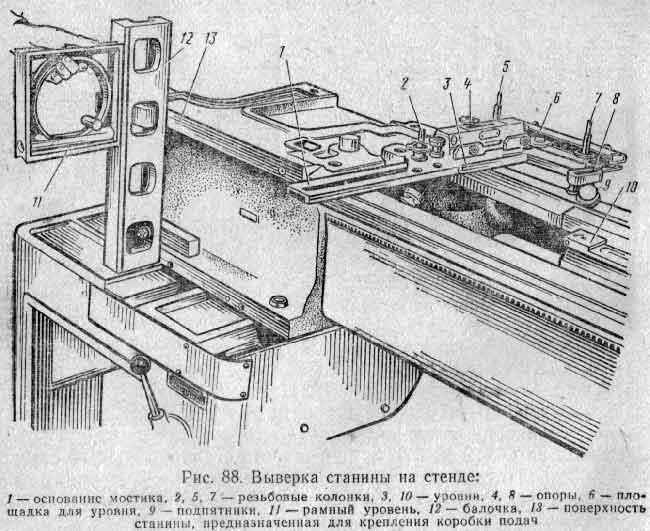

Для восстановления точности направляющих станину устанавливают на стенде или жестком полу и проверяют положение ее в продольном направлении по уровню 10 (рис. 88). Последний устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине.

Положение станины токарного станка в поперечном направлении проверяют рамным уровнем, который прикладывают к плоскости, где крепится коробка подач. Одновременно проверяется спиральная извернутость, для чего используется мостик или каретка (применяемая как мостик и уровень). Мостик устанавливают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (см. рис. 87, б, I) или клиньями 15 (рис. 87, б, II), подкладываемыми под ее основание или под ножки. Очень удобно устанавливать станину на болты домкрата 16 (рис. 87, б, III).

Вывинчивая или завинчивая болты домкрата, станину поднимают или опускают. Регулировку осуществляют до тех пор, пока пузырек основной ампулы уровня не станет в нулевое положение, что свидетельствует о правильном положении станины.

После выверки станины выбирают базовую поверхность, по которой контролируют параллельность всех ремонтируемых направляющих*. У станины токарного станка (см. рис, 87, а) за базу обычно принимают направляющие 3, 4 и 6 под заднюю бабку, так как они изнашиваются значительно меньше, чем другие направляющие. Эти поверхности сначала пришабривают, чтобы устранить износ, периодически проверяя прямолинейность и плоскостность контрольной линейкой.

Подготовив базу по контрольной линейке, шабрят поверхности 2,7 и 8 направляющих (см. рис. 87, а) с проверкой параллельности.

Некоторые ремонтники проверяют спиральную изогнутость направляющей индикатором (см. рис. 89, б). Однако этот способ ненадежный, так как направляющая, на которой устанавливается стоика 6 индикатора 4, часто имеет отклонение в горизонтальной плоскости до 0,01 мм. В этом случае показание стрелки индикатора будет неверным. Ошибка будет тем большей, чем длиннее державка 5 индикатора

Следует, однако, отметить, что несмотря на малый износ направляющих под заднюю бабку, их параллельность относительно плоскостей для крепления коробки подач и крепления кронштейна ходового винта и ходового валика часто оказывается нарушенной.

Отклонения нарастают о увеличением числа ремонтов станка, из-за чего при сборке ремонтируемых станков приходится затрачивать много времени на пригонку по месту коробки подач, кронштейна ходового винта и ходового валика, выполняемую шабрением вручную.

Этого можно избежать, применяя более рациональную технологию ремонта Существенным элементом этой технологии является то, что за базу принимают участки длиной 200—300 мм на концах поверхностей 11 и 12 (см. рис. 87, а). Эти поверхности не имеют износа, а потому не нуждаются в предварительной подготовке, как направляющие задней бабки.

По окончании подготовки базовых поверхностей приступают к шабрению направляющих. Сначала шабрят по краске поверхности, обозначенные на рис. 87, а цифрами 3, 4 и 6. При этом время от времени проверяют универсальным мостиком параллельность и спиральную извернутость этих поверхностей. Для удобства замеров на приспособлении устанавливают два индикатора. По ним определяют параллельность между поверхностями направляющих и маяками, а уровнем устанавливают спиральную изогнутость.

Далее шабрят поверхности 2, 7 и 8. Уровнем проверяют спиральную изогнутость поверхностей 2,7 и 8 (рис. 89, а), а индикатором— параллельность поверхностей 7 и 8 базовым поверхностям. В последнюю очередь шабрят поверхности 1 и 10.

Определение величины износа направляющих

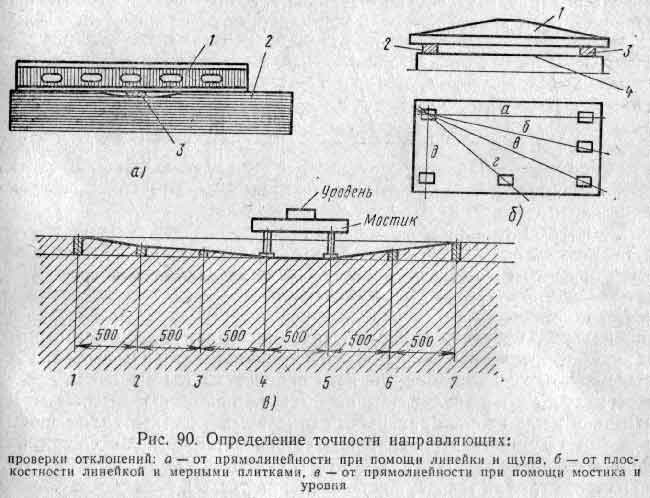

Для определения величины износа направляющих пользуются контрольной линейкой и щупами (рис. 90, а). Длина линейки должна быть не меньше 2/3 длины проверяемой поверхности.

Приступая к проверке, прежде всего зачищают поверхность направляющих, чтобы удалить забоины и грубые задиры. После этого накладывают линейку 1 и щупами 3 измеряют зазор между ней и направляющей 2 через каждые 300—500 мм подлине. Там, где зазор оказывается наибольшим, износ направляющей, т. е. ее отклонение от прямолинейности является максимальным.

Широкие поверхности проверяют на плоскостность (рис. 90, б). Для этого линейку 1 укладывают на две контрольные плитки 2 и 3 одинакового размера и замеряют щупами расстояние между поверхностью детали 4 и линейкой. Это проделывают в нескольких направлениях — а, б, в, г и д, каждый раз производя измерения в нескольких точках по длине линейки.

Вместо щупов иногда пользуются кусочками (лепестками) папиросной бумаги толщиной 0,02 мм. Лепестки укладывают в нескольких местах на направляющие и на них накладывают линейку. После этого начинают вытаскивать лепестки из-под линейки; если поверхность прямолинейна, лепестки оказываются прижатыми, при этом их не вытаскивают, а только обрывают их концы.

В тех случаях, когда направляющие значительно длиннее имеющейся контрольной линейки, величину износа определяют чувствительным слесарным уровнем при помощи специального приспособления — мостика или же используют вместо него основание задней бабки.

На рис. 90, в показана схема замера износа направляющих станины в вертикальной плоскости.

Мостик с уровнем, расположенным продольно, перемещают по направляющим. Участок, где пузырек уровня наиболее отклонится, и будет самым изношенным. Найдя этот участок, разбивают (идя от него) станину на равные по длине части, сооответствующие расстоянию между опорами мостика. На исходном участке уровень регулируют так, чтобы пузырек его основной ампулы занял среднее положение, т. е оказался на нуле.

При определении величины износа описываемым способом необходимо учитывать, что уровень показывает отклонение на длине 1000 мм тогда как замеры ведутся на участках меньшей длины. Следовательно показания уровня нужно пересчитывать применительно к фактически измеряемым расстояниям. Если, например, цена деления шкалы уровня 0,04 мм на 1000 мм, а каждое измеряемое расстояние равно 500 мм то цена деления на этих участках будет 0,02 мм.

Износ горизонтальных направляющих определяют мостиком и уровнем следующим образом. Расположив мостик на наиболее изношенной части станины, которую находят по тому, что на границах этой части пузырек уровня отклоняется как в одну, так и в другую сторону (пусть это будет участок 4—5), перемещают мостик с уровнем на следующий участок 5—6. Здесь определяют показание уровня (пузырек отклоняется в сторону подъема) и заносят это показание в специально составляемую таблицу-график. Если пузырек отклонился, например, на три деления, то при цене деления 0,04 мм на 1000 мм и расстояниях между замеряемыми участками 500 мм отклонение прямолинейности выразится в 0,02X3 = 0,06 мм.

Далее располагают мостик с уровнем на участке 6 —7 и также записывают показание уровня Если и здесь получен результат 0,06 мм, значит действительное отклонение от прямолинейности на участках 5—6 равно 0,12 мм.

Метод определения непрямолинейности направляющих при помощи уровней широко используется при ремонте оборудования. Однако уровнем проверяют непрямолинейность только в вертикальной плоскости. Поэтому все большее распространение получили оптические методы контроля, из которых наиболее совершенным является автоколлимационный метод.

Этот метод позволяет осуществлять замеры отклонений от прямолинейности как в вертикальной, так и в горизонтальной плоскостях. Измерение осуществляют при помощи жестко закрепленного автокол-лиматора 2 (рис. 91) и плоского зеркала 4, которое перемещают по проверяемой поверхности. Зеркало устанавливают на универсальный или пециальный мостик и выверяют так, чтобы оно находилось перпендикулярно оптической визирной оси 3 автоколлиматора и изображение совпало с перекрестием окулярного микроскопа 1. Перемещая мостик с зеркалом по направляющим на шаги L, положение зеркала будет меняться из-за непрямолинейности отдельных участков. Углы наклона по отношению к первоначально установленному положению определяют непрямолинейность, которую отсчитывают по шкале микроскопа и строят график так же, как показано на рис. 90, в.