Смазка снижает потери на трение и тепловыделение в подшипниках, способствует отводу тепла, вызывает демпфирующее действие. Вместе с системой смазки она играет важную роль в повышении быстроходности шпиндельных узлов.

Применяют жидкую и пластичную смазку. Существует ряд систем жидкой смазки шпиндельных узлов. К числу традиционных систем относятся смазка масляной ванной (dmn ≤ 0,1 × 106 мм × мин-1), циркуляционная (dmn ≈ 0,4 × 106 мм × мин-1), капельная (dmn ≈ 0,5 × 106 мм × мин-1), масляным туманом (dmn ≈ 1,0 × 106 мм мин-1), впрыскиванием (dmn ≈ 1,3 × 106 мм×мин-1).

Смазка масляной ванной — наиболее простая система. Уровень масла должен поддерживаться на линии центра тел качения или чуть ниже при больших оборотах шпинделя. При циркуляционной смазке масло подается насосом или самотеком. Следует предусматривать каналы большого сечения для слива (стока) масла. Смазка масляным туманом была наиболее распространенной для быстроходных шпиндельных узлов. Но эту систему трудно отрегулировать на минимально необходимое количество подачи смазки, что может вызвать резкое повышение температуры подшипников. Она также создает экологические проблемы для окружающей среды.

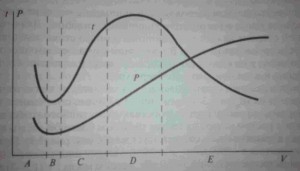

Для выбора системы смазки следует ясно представлять картину изменения потерь на трение Р и температуры подшипников t в зависимости от количества подаваемой смазки V(рис. 1). В начальный период (зона А) увеличение подачи смазки снижает мощность трения (график Р) и температуру опор (график t). В зоне В подается минимально необходимое количество смазки (масляное голодание). Потери мощности на трение и температура минимальны, создаются наиболее эффективные условия работы. Но зона В характеризуется узким диапазоном дозирования смазки. Требуется тонкое регулирование ее подачи. В зоне С смазка подается с избытком. Растут потери на трение и температура. В зоне D растет расход масла, увеличиваются потери на трение, но увеличивается и теплоотвод за счет циркуляции большего объема масла. Температура стабилизируется на высоком уровне. Эти условия характерны при использовании масляной ванны, обильной капельной смазки. В зоне Е потери на трение растут, но температура в опорах падает благодаря более интенсивному отводу тепла обильной смазкой. В этом случае оправданно подаваемую в подшипники смазку предварительно охлаждать. Расход смазки максимальный.

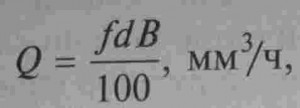

Из анализа рис. 1 следует, что снижения температуры опор можно добиться подачей малого (зона В) или большого (зона Е) количества смазки. Из известных к настоящему времени систем жидкой смазки для работы в зоне В отдается предпочтение масловоздушному смазыванию. Оно обеспечивает тонкое дозирование масла. ра_ бочая зона вокруг станка не загрязняется от шпинделя масляным туманом. При масловоздушным смазывании масло в объеме 2-35 мм3 периодически подается сжатым воздухом в маслопроводящие трубки в которых оно медленно ползет по стенкам в виде волнообразной пленки и через суженный конец на выходе подается непосредственно в подшипник. Расход масла определяется по формуле

где f ≈ 1 для радиальных роликоподшипников, f ≈ (2—3) для радиально-упорных шарикоподшипников; d — диаметр отверстия подшипника, мм, В — ширина подшипника, мм. Более высокий расход масла для шарикоподшипников вызван их меньшей чувствительностью к расходу. Для высокоскоростных шпиндельных узлов расход масла будет выше, чем рассчитанный по этой зависимости.

Интервалы подачи масла могут изменятся в пределах 1—60 мин. Чаще всего применяются интервалы 15—20 мин.

Для хорошего распределения масла в трубопроводе длина трубок увеличивается с увеличением интервалов подачи масла. Для интервалов 15 мин трубки должны быть не короче 0,5 м. Давление воздуха 0,2-0,3 МПа. Вязкость масла 50—100 мм2/с при температуре 40 °С.

Следует обратить внимание на обеспечение надежного стока масла. При горизонтальном расположении шпинделя рекомендуется предусматривать канавки для стока масла с каждой стороны каждого подшипника и из кольцевых смазочных канавок на наружном кольце, если они есть.

При вертикальном расположении шпинделя следует не допускать попадание масла из верхнего подшипника в нижние. Для этого на нижней стороне каждого подшипника помимо стока должно быть предусмотрено уплотнение. В противном случае избыточное количество масла в нижних подшипниках приведет к излишним потерям на трение и к увеличению их температуры.

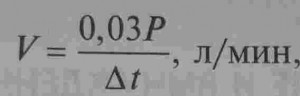

Система смазки «впрыскивание» применяется на высоких частотах вращения (dmn ≈ 1,3 × 106 мм×мин-1). Помимо смазывания масло одновременно выполняет и функцию эффективного охлаждения. В связи с ростом потерь на трение требуется большой расход масла. Смазка впрыскиванием соответствует зоне Е (см. рис. 1). При частоте вращения n = 5000 мин-1 и диаметре шейки шпинделя d = 100 мм потери на трение составят 0,5 -1,0 кВт, а расход масла V = (1,5-3) л/мин Для поддержания избыточной температуры Δt ≈ 5 °С. При всей известности системы смазки впрыскиванием продолжаются поиски ее более эффективного применения. Считается, что нет необходимости все масло пропускать через подшипники. Для этого часть масла, необходимого для охлаждения, пропускают мимо подшипника, например, охлаждая непосредственно внутреннее кольцо подшипника.

При использовании системы впрыскивания скорость масла, подаваемого в подшипник, должна быть равна окружной скорости заплечика внутреннего кольца подшипника. Расход масла ориентировочно определяется по формуле

где Р — мощность потерь на трение, Вт; Δt — перепад температуры масла на выходе и входе, °С.

Наряду с жидкой широко применяется пластичная смазка. Она закладывается один раз при сборке шпиндельного узла и не требует каких-либо специальных устройств. Система с пластичной смазкой отличается простотой, низкой стоимостью и обеспечивает низкую температуру и достаточно высокие частоты вращения, если придерживаться проверенных опытом способов смазки. Самые высокие частоты вращения допускаются гибридными шарикоподшипниками с керамическими телами качения 70 СС/НС — dmn = 2,8 × 106 мм × мин-1 и более, самые низкие — упорно-радиальными 2344, dmn = 0,7 × 106 мм × мин-1 и более. Шарикоподшипники с пластичной смазкой допускают более низкую быстроходность, чем с жидкой.

Главный недостаток системы с пластичной смазкой — отсутствие средств повторного смазывания. Самостоятельное повторное смазывание требует разборки шпиндельного узла и может привести к снижению его качества.

Так как шпиндельные узлы на максимальных оборотах часто работают ограниченное время, то в целом без замены пластичной смазки они могут работать в течение многих лет. При лабораторных исследованиях шпиндельного узла на подшипниках NN30K и 2344 с пластичной смазкой на частотах вращения n = (2000—7000) мин-1, он проработал 6600 ч; на подшипниках серии 719СЕ при частоте вращения n =15200 мин-1 — 6000 ч.

После сборки шпиндельный узел с пластичной смазкой должен пройти многоступенчатую (в течение 6—6,5 ч) обкатку.