Уплотнения предназначены для защиты подшипников от попадания СОЖ и загрязнений, предохранения от вытекания смазочного материала из зоны смазки, защиты соседних узлов от смазки.

Попадание СОЖ приводит к вымыванию смазки и, как следствие, к быстрому износу, высокой температуре и даже заклиниванию подшипников. Загрязнения могут вызывать шум, износ, преждевременные усталостные разрушения.

Применяются контактные, бесконтактные и комбинированные уплотнения, сочетающие свойства двух первых. Трение, нагрев и износ ограничивают применение контактных уплотнений скоростной характеристикой ndm < 0,2×106 мм×мин-1 или окружной скоростью v0 ≤ 10 м/с. В частности, войлочные контактные уплотнения применяют для окружных скоростей v0 = 2—5 м/с при твердости поверхности контакта не ниже 45 HRC, биении 0,1—0,06 мм, шероховатости Ra ≤ 1 мкм (при v0 < 4 м/с). Манжетные контактные уплотнения применяются на более высоких скоростях, при избыточном давлении 0,05 МПа, температуре от -60 °С до +170 °С, шероховатости поверхности контакта Ra = (0,63—0,32) мкм (при v0 ≤ 5 м/с), твердости не менее 30 HRC (при v0 ≤ 4 м/с), наибольшем биении 0,15 — 0,08 мм. При более высокой окружной скорости снижаются шероховатость до Ra = (0,32-0,16) мкм и биение.

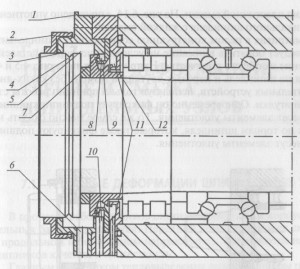

Лабиринтные уплотнения применяются при окружных скоростях до v0 = 50 м/с и чаще всего используются в современных шпиндельных узлах. Они разнообразны и достаточно сложны. Рассмотрим общие принципы их конструирования с учетом опыта известных иностранных фирм (рис. 1).

Охлаждающая жидкость, омывающая корпус шпинделя, не должна напрямую попадать в лабиринтное уплотнение. Для этого используется передняя крышка корпуса 7 и легкий брызговик 2, на поверхности которых делаются одна или несколько канавок. Зазор 3 между фланцем шпинделя и деталями 7 и 2 сохраняется 0,1—0,2 мм. Канавки на деталях 7, 2 и фланце 4 способствуют отводу жидкости при остановке шпинделя. Эта первая стадия уплотнения заканчивается дренажной камерой 5, где скорость потока снижена. В ней может собираться наибольшее количество жидкости, поэтому камера должна иметь относительно большой объем, а дренажный канал 6— большое отверстие (сечением ≈250 мм2).

При проектировании лабиринтного уплотнения основные акценты необходимо сделать на защите уплотнения от прямого попадания жидкости, малые зазоры на первой стадии, большие первая камера и дренажный канал, и по возможности повтора этой композиции. Чтобы избежать эффекта засасывания, элементы уплотнения (камеры, зазоры) должны размещаться последовательно и постепенно уменьшаться в диаметрах, начиная от детали 2 к оси шпинделя.

Хорошая дополнительная защита опор обеспечивается созданием избыточного давления в зоне расположения подшипников, в том числе при использовании масловоздушного смазывания масляным туманом.

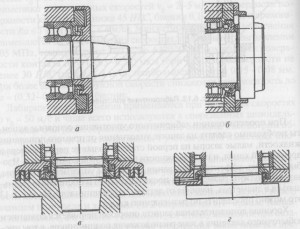

В частных условиях работы станков уплотнения могут быть выполнены проще, что можно видеть в конструкциях шпиндельных узлов. Лабиринтное уплотнение по рис. 2, а используется для горизонтальных шпиндельных узлов с пластичной смазкой или смазкой масляным туманом, работающих на высоких частотах вращения. На рис. 2, б — уплотнение для опор с жидкой смазкой, работающих в большом диапазоне скоростей и благоприятных условиях. На рис. 2, в — показано лабиринтное уплотнение для вертикального шпинделя с пластичной смазкой. Внутренняя часть уплотнения — для удержания пластичной смазки. На рис. 2, г приведено уплотнение для вертикального шпинделя с жидкой смазкой.

Рассматривая в целом конструкцию современных шпиндельных узлов, следует обратить внимание на усложнение формы деталей и сокращение их общего количества. Например, шкив крепится на шпиндель и передает крутящий момент без каких-либо дополнительных устройств, используя только принцип работы ступенчатой втулки. Одновременно он фиксирует подшипники шпинделя и несет элементы уплотнения. То же самое можно сказать и о фланцах по торцам шпинделя, которые также фиксируют подшипники и несут элементы уплотнения.

Использование рассмотренных выше технических решений при точном изготовлении и сборке позволяет обеспечивать точность вращения шпиндельных узлов, равную 1,0—1,5 мкм при подшипниках класса Р4А и SP, а при подшипниках класса UP — и более высокую.