Хромоникелевые, хромокобальтовые и сложнолегированные Fe-Cr-Ni-сплавы составляют основной класс жаропрочных материалов, применяемых в конструкциях авиационных, морских и наземных энергетических системах.

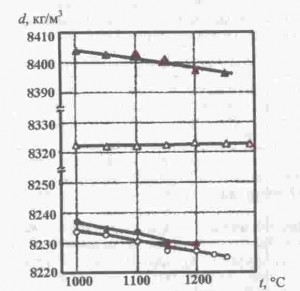

Принципиально важными особенностями никелевых сплавов специального назначения являются высокая растворимость легирующих элементов в никелевой матрице и сохранение ГЦК-решетки до Т = 0,8Гпл в течение длительного времени (до 105 ч). Значительный вклад в твердорастворное упрочнение матричной γ-фазы вносят Со, Fe, Cr, Mo, W, V, Ti и Al. Заметную роль в упрочнение твердого раствора играют Al, W, Nb, Мо и Cr, более слабое влияние оказывают Fe, Ti, Cu и V. При повышении температуры, при которой эксплуатируется никелевый сплав, упрочняющие фазы могут растворяться и эффект упрочнения постоянно снижается, для многих сплавов отмечается снижение плотности, особенно ХН77ТЮ и ХН62БМКТЮ.

Легирующие элементы в никелевых сплавах в зависимости от их вклада в упрочнение и коррозионную стойкость можно разделить на четыре группы.

Аl и Cr повышают коррозионную стойкость, а Со изменяет характер распределения карбидов, образуя только карбиды Ме6С. Малые добавки поверхностно-активных элементов вследствие большого различия размеров их атомов матрицы сегрегируют на границах зерен, заполняя вакансии и снижая зернограничную диффузию.

Влияние основных легирующих элементов на упрочнение никелевых сплавов

| Элементы, входящие в состав матрицы | Со, Fe, Cr, Mo, W, V, Ti, Al, Cu | Твердорастворное упрочнение |

| Элементы, входящие в состав у γ’-фазы | Al, Ti, Nb, Та | Дисперсное упрочнение |

| Карбидообразующие элементы | Cr, Mo, W, V, Nb, Та, Ti, Hf | Изменение границ зерен, уменьшение проскальзывания по ним |

| Поверхностноактивные элементы | Zr, В | Увеличение вязкости разрушения и сопротивление ползучести и износу |

Повышение работоспособности изделий из высоколегированных никелевых жаропрочных сплавов в большой степени зависит от их структурного состояния: от величины зерен, содержания упрочняющей γ’-фазы, количества и морфологии карбидов и других составляющих. Составы упрочняющих фаз хромоникелевых сплавов приведены в таблице, а механические свойства — на рисунке.

Упрочняющие фазы жаропрочных сплавов

| Сплав | Количество основной фазы — упрочните ля, % | Остальные избыточные фазы | tc | tл | tпл |

| °C | |||||

| Х20Н80 | — | Ti(C, N); Me23C6; Me23(C,N)6 | 1375 | 1404 | 1290 |

| ХН77ТЮ | 10 Ni3(Ti, Al) | Ti(C, N); Me7C3; Me7(C, N)3 | 1343 | 1379 | 1250 |

| ХН55ВМКЮ | 45 Ni3Al | AIN; M6C; Me23C6; бориды | 1354 | 1389 | 1270 |

| ХН62БМКТЮ | 35 Ni3(Ti, Al, Nb) | Me(C, N); M6C; Me23C6 | 1279 | 1350 | 1200 |

Высокое сопротивление окислению в средах, содержащих С02 и Н2, при 700 — 1000 °С имеют сложнолегированные сплавы на основе Ni, Cr, W, Со, Мо и Al, разработанные в фирме «Хайнес». Например, сплав Хай- нес 230 (53,7 % Ni; 22 % Cr; 14 % W; 5 % Со; 2 % Мо; 0,3 % Al), упрочненный оксидами иттрия, имеет длительную прочность a1000 = 80,5 МПа при 870 °С. Высокие характеристики длительной прочности в разных средах имеют дисперсионно-упрочненные оксидами иттрия сплавы ХН60В15К9Т и ХН60К10В8ЮЗМТ.

Наряду с Cr-Ni-сплавами в конструкциях, соприкасающихся с агрессивными средами, применяют литые сплавы на основе кобальта, содержащие, % (мае.): 21 — 33 Cr; 8 — 16 Ni; до 15 W и 0,2 — 1,2 (Ti + Nb + Zr). В последние годы в проспектах многих фирм (Triplex Lloyd, Haynes International, Westinghayse Canada Hamilton, Bohler, PM-Hochtemperatur — Metall GmbH) приведена информация о составах, структуре и механических свойствах жаропрочных и жаростойких сталей, кобальтовых и никелевых сплавов и заготовок из них (дисков, лопаток) в зависимости от технологии выплавки и термической обработки. В связи с этим представляет интерес сравнение длительной прочности разных сплавов фирмы «Хайнес».

Высокую длительную прочность имеют также никелевые сплавы: удимет-700 с 18 % Со; МагМ-247, содержащий 10 % Со и 10 % W; нимоник-115 с 15 % Со и нимоник-90, содержащий 18 % Со. Однако кобальт — металл дефицитный и сейчас наблюдается тенденция к снижению его содержания в сплавах.

В США в последние годы появилось много жаропрочных сплавов с танталом от 1,5 до 10 %. Тантал благоприятно воздействует на свойства жаропрочных никелевых и кобальтовых сплавов: повышает жаропрочные свойства и жаростойкость.

Максимальную жаропрочность имеют сплавы с суммарным содержанием титана и алюминия 8 — 10 %. Они упрочняются за счет выделения интерметаллида Ni3(Ti, Al). Дальнейшее повышение титана и алюминия, по-видимому, не повышает жаропрочность. Сплавы, легированные только одним алюминием и упрочняющиеся при выделении у ‘-фазы типа Ni3Al, обладают также высокой жаропрочностью.

Оптимальная жаропрочность сплавов на никелевой основе достигается при суммарном содержании вольфрама и молибдена 6 — 9 %. При повышении суммарного содержания вольфрама и молибдена до 15 % жаропрочность несколько понижается. С увеличением отношения W / Мо жаропрочные свойства повышаются.

Жаропрочные сплавы на никелевой основе целесообразно легировать вольфрамом и молибденом в сумме до 6 — 9 %, при этом наиболее благоприятно отношение W / Мо > 2. Многие сплавы содержат вольфрама и молибдена больше, чем это необходимо (например, сплавы ХН55ВМТКЮ, ХНБ2МВКЮ, ХН56ВМТЮ, MAR-M-200, MAR-M-246). Это следует учитывать в дальнейших разработках жаропрочных и других сплавов. Большое значение имеет суммарное легирование и суммарное содержание элементов, образующих упрочняющие фазы (Ti, V, Al, Nb и Та). В сплаве ХН55ВМТК содержится 4,5 — 6,5 % W; 4,6 % Мо; ОД — 0,8 % V; 1,4 — 2 % Ti и 3,6 — 4,5 % Al.

Длительная прочность жаропрочных сплавов

| Материал | σ1000, МПа, при температурах, °С | ||

| 760 | 870 | 980 | |

| Хайнес 188 | 182 | 80,5 | 30,1 |

| Хайнес 230 | 140 | 66,5 | 21 |

| Хайнес 214 | 157 | 58,8 | 11,9 |

| Хайнес 556 | 122 | 52,5 | 21 |

| Хайнес 625 | 161 | 52,5 | — |

| Хастеллой X | 105 | 43,4 | 16,8 |

| Хастеллой S | 112 | 37 | 13,3 |

| Сплав 800Н | 73,5 | 32,2 | 14 |

| Сплав 253МА | 64,5 | 30,8 | 13,3 |

| Сплав 601 | 65 | 30 | 14,7 |

| Сплав RA330 | 66 | 26 | 10,5 |

| Сплав 600 | 40,5 | 24,5 | 12,6 |

| Коррозионно-стойкие стали: 316 | 61,5 | 23,8 | 9,1 |

| 304 | 51,8 | 21 | 8,4 |

| 310 | 43,3 | 20,3 | 6,3 |

Сравнение износостойкости литых деталей в экстремальных условиях и влияния различных металлургических процессов производства износостойких сплавов на их эксплуатационные свойства показало, что износ литых деталей — сложный физико-химический процесс, зависящий от многих факторов, важнейшими из которых являются: условия работы, конструкция узла трения, состояние поверхности трущихся пар деталей, скорость перемещения деталей и нагрузка при трении, вид жидкого или газообразного промежуточного слоя между контактируемыми деталями и физико-механические свойства материалов деталей. Важнейшими факторами, определяющими сопротивляемость сплавов изнашиванию являются: структурное состояние; дисперсность фаз и их взаимное расположение; количественное соотношение и характер связи отдельных составляющих структуры в отливках.