Анализ состояния обработки деталей на токарных многошпиндельных горизонтальных автоматах показывает, что в подавляющем большинстве случаев получение резьбы выносится на отдельные станки.

В то же время известно, что все без исключения автоматы и полуавтоматы как отечественные, так и зарубежные приспособлены для выполнения резьбонарезных операций. При этом резьбонарезные поверхности на таком оборудовании могут быть получены следующими способами:

- нарезанием резцом или гребёнкой с помощью специальных многопроходных резьбонарезных устройств;

- фрезерованием с использованием специальных резьбофрезерных приспособлений;

- нарезанием с помощью резьбонарезных головок различных конструкций;

- нарезанием внутренних резьб метчиками и наружных — круглыми плашками;

- накатыванием наружных резьб резьбонакатными головками и внутренних — метчиками-раскатниками.

Практически все вышеперечисленные способы применяются для образования резьб при обработке деталей на токарных многошпиндельных горизонтальных автоматах и полуавтоматах. Рассмотрим коротко каждый из них с двух позиций: с точки зрения пригодности данного способа для использования в производстве и с точки зрения возможности его совершенствования с целью повышения точности процесса резьбообразования в условиях автоматной обработки.

Содержание

Нарезание резьб резцом или гребёнкой

Нарезание резьбы резцом или гребёнкой на ТМГА выполняется многопроходным методом и осуществляется с применением специальных резьбонарезных устройств. В качестве примера рассмотрим кинематические схемы двух различных по конструкции устройств, характеризующихся сложностью и громоздкостью.

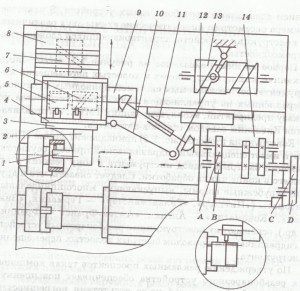

Первое из них, показанное на рисунке 1, имеет чисто механический привод рабочих и холостых перемещений инструмента, осуществляемых системой приводных кулачков, закреплённых на управляющем валу. Такие устройства по заказу предприятий, эксплуатирующих ТМГА, изготавливаются Киевским заводом станков-автоматов.

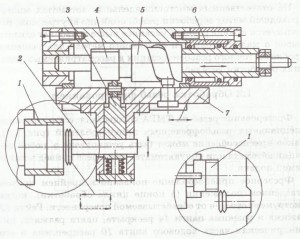

Конструкция второго (рис. 2) принадлежит фирме «Шютте» и имеет специальный гидравлический привод, осуществляющий быстрый подвод инструмента в зону резания и отвод его в конце цикла обработки. Следует сказать, что и другие зарубежные фирмы, выпускающие многошпиндельные автоматы («Питтлер», «Гильдемайстер» — Германия, «Бикман», «Кономатик» — Англия, «Амтек-Франс» — Франция и др.), оснащают их конструкциями резьбонарезных устройств с гидравлическим приводом быстрых холостых перемещений инструмента.

По утверждению рекламных проспектов такая компоновка резьбонарезного устройства обеспечивает повышенную точность обработки резьб из-за отсутствия погрешностей, вызываемых неточностями изготовления и износом продольных направляющих в процессе эксплуатации.

Многопроходный метод обработки на ТМГА применяется в основном при нарезании наружных резьб в неответственных деталях, когда не требуется особо высокая точность расположения резьбовых поверхностей. Практика показывает, что точность резьбы, полученной данным методом, не превышает степень 8g (для внутренних — 7Н) по ГОСТ 16093-81. Более высокую точность не удаётся достичь по ряду причин, основными из которых являются:

- громоздкая кинематическая цепь резьбонарезания; большое количество сопутствующих движений и слабых звеньев в технологической системе;

- высокая точность отдельных деталей и узлов, что определяет сложность изготовления таких устройств и их быстроизнашивающихся элементов в условиях предприятий;

- настройка приспособлений, требующая высокой квалификации наладчиков.

Весьма существенным недостатком многопроходного нарезания с применением резьбонарезных устройств является его ограниченная возможность получения резьбы в отверстиях малого диаметра, объясняющаяся недостаточной жёсткостью державки инструмента. По этой причине не рекомендуется нарезать данным методом резьбы в отверстиях диаметром менее 25 мм.

На отечественных многошпиндельных автоматах многопроходный метод обработки резьб, особенно внутренних, используется крайне редко. Сказанное выше позволяет сделать вывод о малопригодности описанного метода для решения проблемы точного резьбонарезания в рассматриваемых условиях обработки деталей.

Обработка резьб фрезерованием

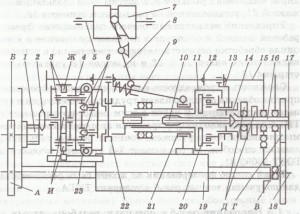

Фрезерование резьб на ТМГА осуществляется с помощью специальных резьбофрезерных приспособлений (рис. 3). Такое приспособление может быть установлено в любой позиции автомата или полуавтомата, имеющего привод независимой подачи.

Фрезерное приспособление показано в крайнем правом отведённом положении (в конце цикла обработки), когда инструмент отведён от обрабатываемой поверхности. Гайка 17 зажима и разжима цанги 14 раскрыта, цанга разжата, цилиндрическая часть ходового винта 10 раскреплена и его вращение не связано с механизмом обкатывающего движения. Осевая подача фрезерной головки отключена. Работа приспособления осуществляется следующим образом. Рабочее вращение фреза 2 получает от главного привода рабочих шпинделей станка через шестерни А и Б, центральный вал 18, шестерни В, Г, полый вал 16, шестерни перебора Д, корпус пиноли 11, корпус фрезерной головки 4, неподвижную шестерню внутреннего зацепления Ж, водило 3 и шестерни планетарного механизма И. Радиальную подачу врезания фреза получает от копирного устройства 23 и фиксирующих пальцев 6.

Перемещение фрезы по шагу нарезаемой резьбы осуществляется от ходового винта 10 при зажатой цанге 14. При этом сегменты гайки 20 сведены вилкой управления 13.

Вращение ходовой винт 10 получает от шестерен Б, А через вал 18, шестерни В, Г при включенной гайке 17, полый вал 16 и зажимную цангу 14. Передаточное отношение шестерен А, Б, B, Г выбирается таким, чтобы частоты вращения ходового винта и обрабатываемой детали 1 были бы одинаковыми.

Ускоренный подвод приспособления в зону обработки и его отвод и исходное положение осуществляются рычагом 8 привода независимой подачи и тягой 9 от кулачка 7, расположенного на распределительном валу 5. Тяга 9 одним концом шарнирно соединена с рычагом 8, а другим — со скользящей державкой 21, установленной на продольном суппорте 19.

Управление механизмами осевого перемещения фрезы с рабочей подачей и её отвода в исходное положение в конце цикла обработки осуществляется соответственно с помощью включающих вилок 13 и 22 и кулачков 12 управляющего стержня 15.

Сложность и громоздкость конструкции резьбофрезерного приспособления обусловливают трудность его наладки в процессе эксплуатации. В связи с этим резьбофрезерование на ТМГА не получило распространения ни в отечественной промышленности, ни за рубежом. Точность резьбы, полученной данным способом, не превышает 7-8 степеней точности по ГОСТ 16093-81.

Такой способ фрезерования не может быть рекомендован для получения точных резьб в условиях ТМГА.

Нарезание резьб с помощью резьбонарезных головок

Резьбонарезные головки используются для получения главным образом наружных и реже внутренних резьб при обработке деталей на токарно-револьверных полуавтоматах и агрегатных станках. На ТМГА такой способ применяется в основном на операциях изготовления деталей крепежа с наружными резьбами (болтов, шпилек).

При обработке внутренних резьб применяются резьбонарезные головки конструкции завода «Фрезер» типа РНГВ и головки конструкции ВНИИ. Головки типа РГВН выпускаются семи типоразмеров. Они предназначены для нарезания резьб в отверстиях диаметром от 35 до 130 мм. Каждый номер головки нарезает свой интервал диаметров. Головки работают в основном по методу самозатягивания и обеспечивают, как следует из литературных данных, получение резьбы 7Н — 6Н степени точности. Для получения более точных резьб рекомендуется применять принудительную подачу, что, на наш взгляд, совершенно необоснованно. Наличие жёсткой кинематической связи не только не повышает точности формируемой резьбы, но и резко снижает её. Последнее подтверждает опыт применения авторами операций нарезания на ТМГА и согласуется с другими рекомендациями. Такое утверждение вытекает из особенностей работы резьбонарезной позиции на данном типе станков, одной из которых является одновременное вращение инструмента и заготовки в процессе обработки.

Схемы формирования профиля резьбы рассматриваемыми головками идентичны схеме формирования резьбового профиля стандартными метчиками. Такие головки, как и метчики, в условиях действия нескомпенсированных сил резания и значительных внешних сил, что характерно для резьбонарезания на ТМГА, не способны обеспечить стабильность размеров формируемой резьбы (основной недостаток стандартных метчиков). Кроме того, резьбонарезные головки обладают большими габаритами и массой, более сложны в изготовлении и имеют дополнительные погрешности относительного расположения режущих элементов, также отрицательно влияющих на точность обработки. Видимо, не случайно обработка внутренних резьб головками не получила распространения. Следует учесть также, что резьбонарезные головки могут быть использованы только при диаметре резьб не менее 35 мм, в то время как основная номенклатура резьбовых отверстий в деталях находится в диапазоне от 12 до 42 мм. Применение головок при получении внутренних резьб может оказаться оправданным только в отдельных случаях обработки резьбовых отверстий большого диаметра, не требующих высокой точности (не выше 7-й степени по ГОСТ 16093-81).

Более широкое применение, как уже говорилось, резьбонарезные головки нашли для получения наружных резьб. Здесь распространение получили самораскрывающиеся головки с круглыми гребёнками типа К (стационарные) и типа КА (вращающиеся) (ГОСТ 21760-76). Несколько реже используются головки с плоскими радиальными и тангенциальными гребёнками.

На токарных многошпиндельных автоматах используются головки вращающегося типа. Нарезание резьб с их помощью, как показывает практика, производительнее, чем круглыми плашками. При этом обеспечивается и более качественная резьба. Однако такое качество не всегда отвечает повышенным требованиям, предъявляемым к деталям. В частности, шероховатость резьбовой поверхности, нарезанной головками, в лучшем случае Rа2,5. На это же указывает С.С. Добрянский. Отмечая прогрессивность данного резьбообразующего инструмента, он вместе с тем говорит о том, что головки являются габаритным инструментом, обладающим значительной массой, и их целесообразно использовать только «на средних и тяжёлых токарных одно- и многошпиндельных автоматах и полуавтоматах, агрегатных и сверлильных станках, в автоматических линиях». Аналогичное мнение у Ю.Л. Фрумина, считающего, что «большое будущее принадлежит малогабаритным резьбонарезным головкам с числом гребёнок n = 5…6, которые позволяют нарезать резьбу на неполных заготовках, а также обладают повышенной точностью».

Следует отметить, что при нарезании резьб головками не обязательна высокая точность диаметра заготовки. Это является важным для условий обработки на ТМГА.

На основании вышеизложенного можно заключить, что резьбонарезные головки вращающегося типа являются прогрессивным инструментом для получения наружных резьб на ТМГА. Однако их использование в производственных условиях не вполне отвечает предъявляемым требованиям. Необходимо повышение технологических показателей данного инструмента, связанных с качеством формируемой резьбы, габаритами и массой, определяющих возможность его использования на ТМГА.

Нарезание резьб метчиками и круглыми плашками

Нарезание наружных резьб круглыми плашками и внутренних метчиками предусмотрено конструкцией ТМГА. Станкам придаётся специальная оснастка (резьбонарезной патрон, кулачок осевой подачи инструментального шпинделя при резьбонарезании и пр.) для выполнения наладки резьбонарезных позиций с использованием рассматриваемых инструментов. В паспортных данных станков приводятся номограммы для определения параметров элементов таких наладок. Однако в практике обработки резьб на автоматах получил заметное распространение только способ образования внутренних резьб метчиками. Круглые же плашки применяются при наружном резьбонарезании очень редко и главным образом при обработке неответственных деталей. Это объясняется, по мнению авторов, несовершенством конструкции данного инструмента, его малой стойкостью и неспособностью обеспечить высокую точность. На наш взгляд, возможности конструкции круглых плашек ограничены, и следует полностью согласиться с Ю.Л. Фруминым, по мнению которого «применение на станках круглых плашек следует признать недопустимым. Круглые плашки из углеродистой стали, по существу, представляют собой ручной инструмент, не пригодный для нарезания на станках резьбы не только 6-й, но и даже 7-й степени точности. Их следует повсеместно заменять резьбонарезными головками». Применение круглых плашек для обработки деталей на ТМГА без всякого сомнения нецелесообразно.

Широко распространённым способом обработки внутренних резьб в машиностроении следует считать нарезание их метчиками. Вместе с тем, получение резьб данным инструментом является одним из наиболее сложных процессов механической обработки и вызывает ряд трудностей, главная из которых — обеспечение заданной точности.

В промышленности эксплуатируются разнообразные по конструкции метчики. Целесообразность применения этого инструмента для получения точных резьб на ТМГА рассмотрена в работе О.А. Анпилогова. Действительно, появление принципиально новых конструкций метчиков, отличительной особенностью которых является наличие ведущих элементов, расположенных различным образом в пределах рабочей части инструментов с режущими, частично решает вопрос точного резьбонарезания в машиностроении. В них реализуется известный принцип самонаправления инструмента, то есть направление его той же поверхностью, которая им же и образуется. Такие метчики обладают повышенной устойчивостью к действию сил резания и внешних сил, действующих на хвостовик инструмента. При соответствующих наладках на сверлильных, токарных, токарно-револьверных, агрегатных станках и автоматических линиях, когда вращательное движение вдоль общей оси получает только один элемент системы «заготовка-инструмент», а другой совершает только поступательное движение или остается неподвижным, такие метчики обеспечивают получение резьб высокой точности. В то же время использование метчиков с ведущими элементами с целью получения резьб повышенной точности на ТМГА, где в процессе обработки одновременно вращаются заготовка и инструмент, а инструментальный шпиндель перемещается с рабочей подачей, не соответствующей шагу формируемой резьбы, не принесли желаемого результата. Это объясняется, по- видимому, тем, что известные конструкции метчиков с ведущими элементами разработаны без учета условий обработки на ТМГА. Кроме того, проблема точного нарезания на ТМГА не может быть решена, по нашему мнению, путём совершенствования только одного из элементов данной технологической системы. Говоря о точности обработки резьбы мерными инструментами, нельзя забывать и о роли вспомогательных инструментов (приспособлений), элементов цепи резьбонарезания самих станков. В отдельных случаях (например, при обработке тонкостенных деталей) следует помнить и о влиянии установки, а также характера закрепления заготовки.

Выпуск резьбообразующего инструмента в стране постоянно растёт. Наибольший удельный вес (около 60 %) составляют метчики. Растёт и номенклатура машинных метчиков, повышается использование их в автоматизированном производстве. Одной из главных причин, вызывающих интерес к данному инструменту, является его высокая производительность. В соответствии с теорией формообразования режущими инструментами машинные метчики обеспечивают максимальную производительность. Рассмотрим этот вопрос более подробно.

Из работы С.И. Лашнева и М.И. Юликова известно, что производящая поверхность режущего инструмента может контактировать с номинальной поверхностью детали тремя способами:

- производящая поверхность конгруэнтна номинальной; контакт осуществляется по всей номинальной поверхности; для осуществления процесса формообразования производящая поверхность совершает только одно движение — подачу сближения;

- производящая поверхность контактирует с номинальной поверхностью по линии (образующей или направляющей); для осуществления процесса формообразования производящая поверхность, кроме подачи сближения, должна иметь подачу вдоль линии (направляющей или образующей);

- производящая поверхность контактирует с номинальной в точке, и для осуществления процесса формообразования она должна иметь три подачи: сближения с номинальной, скольжения по направляющей, скольжения по образующей.

С учётом сказанного, производительность процессов резания выражается зависимостью

где К — коэффициент, учитывающий потери времени на холостые ходы; Vрез — скорость главного движения; Lрез — путь инструмента вдоль направляющей (образующей) номинальной поверхности детали; n — число рабочих ходов инструмента, необходимое для образования номинальной поверхности; а∑j под — суммарная величина j-й подачи в мм на одно рабочее движение инструмента или детали (на один оборот или ход);

Lj под — путь, который необходимо совершить инструменту в направлении j-й подачи для снятия всего припуска или для описания всей образующей и (или) направляющей номинальной поверхности детали.

Анализ зависимости показывает, что максимальная производительность любого процесса резания при прочих равных условиях будет достигнута в случае, если П =1, т.е. удаление всего припуска осуществляется за один рабочий ход инструмента. Именно таким инструментом являются машинные метчики, производящая поверхность которых контактирует с номинальной поверхностью детали по первому способу. Необходимо отметить, что по первому способу работают рассмотренные ранее резьбонарезные головки и некоторые другие резьбообразующие инструменты. И, как показывает анализ способов и инструментов для получения резьб методом резания, именно обработка внутренних резьбовых поверхностей метчиками, а наружных — резьбонарезными головками является наиболее производительной и приемлемой при соответствующем оснащении для использования на ТМГА.

Обработка резьб с помощью резьбонакатных головок и метчиков-раскатников

Получение резьб пластическим деформированием в машиностроении широко известно. Отметим, что наибольшее применение данный метод нашёл при изготовлении деталей крепежа (болтов, винтов, гаек и т.п.) на различных типах автоматизированного оборудования, в том числе и на токарных многошпиндельных горизонтальных автоматах (ТМГА).

Он отличается высокой производительностью и стойкостью резьбообразующих инструментов. Способы получения резьбовых поверхностей, базирующиеся на использовании резьбонакатных инструментов (головок, метчиков-раскатников), при реализации на ТМГА не требуют дополнительных устройств или приспособлений, что является положительным моментом.

Профиль резьбы при использовании рассматриваемых способов образуется путём многократного и последовательного копирования профиля резьбы рабочих элементов резьбообразующих инструментов. При этом, как известно, резьба детали имеет характерные дефекты: или неполный профиль, или кратер, или трещины на вершине полного профиля. В случае нарушения процесса (например, из-за погрешностей перемещения рабочих элементов инструмента по шагу) дефекты возможны в любом месте образуемого профиля.

Причины образования поверхностных дефектов в накатанной резьбе подробно рассмотрены в ряде работ, из которых следует упомянуть работу В.Г. Петриковой. Приведённые в ней результаты, полученные для процесса накатывания наружных резьб, в основе своей полностью отражают картину образования внутренних резьб.

Другой отрицательной стороной метода получения резьб пластическим деформированием названными инструментами являются повышенные требования к поверхности под накатывание или раскатывание (высокая чистота и точность размера). Это требует дополнительной обработки, что не всегда возможно по условиям загруженности рабочих позиций автомата. Нарушение же технологии накатывания (раскатывания) вызывает дополнительные дефекты: шелушение, отслаивание, растрескивание, вырывы поверхностных слоёв металла, складки, заусенцы и пр. Зачастую это сопровождается завариванием резьбы и поломкой рабочих элементов инструмента.

Ни один из перечисленных, в том числе и обязательных, дефектов (или неполный профиль резьбы, или кратер на вершине витка, или трещины) чаще всего недопустимы, что исключает данный метод и способы, к нему относящиеся, из числа рекомендуемых для использования.