Рассмотрены вопросы стабилизации качества точечной сварки за счет автоматической корректировки режимов при серийном производстве изделий из листовых материалов с различными типами гальванических покрытий на основе цинка.

В последние годы происходит интенсивное внедрение в промышленности листового металлопроката с защитными покрытиями различных типов. В автомобилестроении и металлообработке листовая сталь с металлическими покрытиями используется, в основном, для изготовления автомобильных кузовов, компонентов шасси, корпусных и рамных конструкций. Изготовление этих конструкций часто требует использования методов контактной сварки сопротивлением для автоматизации или роботизации процессов сварки.

Исследования, проведенные до настоящего времени в различных научно- исследовательских центрах, включая Instytut Spawalnictwa, выявили закономерности сварки деталей с покрытиями, что позволило внедрить методику контактной сварки сопротивлением при монтаже элементов ответственных конструкций.

В настоящее время в промышленном производстве контактной сваркой сопротивлением свариваются детали, оцинкованные холодным и горячим методами. При этом металл покрыт тонкими однородными слоями с высокой прочностью сцепления с основным материалом и пассивированным поверхностным слоем.

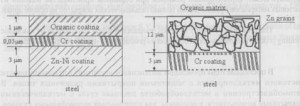

В связи с тем, что основной потребитель оцинкованного листового металлопроката — автомобилестроение, проведено много испытаний и исследований с точки зрения применения его для изготовления коррозионностойких сварных автомобильных кузовов. Учитывая необходимость использования оцинкованных листов в автомобилестроении, следует принимать во внимание, что цинково- никелевые покрытия с дополнительным органическим слоем (например, с повышенным содержанием Si02) являются наиболее предпочтительными. Среди новейших разработок имеются листы с органическими покрытиями, показанные на Рис.1. Листы, покрытые органическим поверхностным слоем, содержащим молекулы цинка, с трудом поддаются сварке, при использовании же покрытия тонким органическим слоем (приблизительно 1 мкм) на хромистой основе (Рис. 1а) значительно повышает свариваемость.

При большом количестве сварных точек увеличение диаметра рабочей поверхности электрода становится существенным фактором ухудшения качества сварного шва. При этом наблюдается снижение плотности сварочного тока, что, в свою очередь, снижает тепловложения в зоне сварки. С другой стороны, при этом снижается усилие сжатия электрода, что требует увеличения тока сварки и, следовательно, приводит к повышенным тепловложения в зоне контакта “электрод-пластина”.

Постоянное налипание материала покрытий и продуктов их окисления на торец электрода при увеличении его площади оказывает дополнительный существенный эффект на тепловую энергию, выделяющуюся в зоне контакта “электрод-пластина”, а также на качество и повторяемость процесса сварки. Считается, что обычно эти изменения состояния рабочей поверхности электрода и его формы приводят к уменьшению литого ядра сварной точки и к изменению ее строения.

Все эти факторы сварки зависят, в основном, от материала электродов и формы его рабочей поверхности, а также, в определенной степени, от материала покрытия. Тип покрытия металла определяет состояние рабочей поверхности электрода, его деформацию и загрязнение материалом покрытия и продуктами сгорания.

Содержание

Серийная точечная сварка стали, покрытой тонкими металлическими покрытиями

Учитывая комплексный характер проблем сварки сопротивлением пластин, покрытых металлическими покрытиями, процесс их точечной сварки может считаться приемлемым при условии успешного внедрения в серийном производстве. Начальные режимы сварки могут быть выбраны на основе рекомендаций или номограмм, имеющихся в технической литературе, в которых учтены толщина

свариваемых пластин, форма и размеры электродов. При этом с учетом влияния износа рабочей поверхности электрода, контактирующей с материалом покрытия в течение длительного процесса сварки, корректировка параметров режима сварки при выполнении серии точек является крайне необходимой.

В автоматизированных сварочных постах этап очистки и корректировки формы электрода после выполнения 100 — 200 точек может программироваться в рабочем цикле при зачистке специальными фрезами с пневматическим приводом. Стабильность режима сварки в ручных операциях трудноуправляема. В промышленной практике наиболее эффективное решение — корректировка значения сварочного тока, если в процессе сварки используются точечные машины, оборудованные современными системами управления.

Изготовители сварочных машин и систем управления предлагают оборудование с контролем стабилизации значения сварочного тока и возможности его корректировки в сварочном цикле, что необходимо для выполнения точек требуемого качества.

Функциональное качество сварных соединений всегда являлось превалирующим аспектом в оценке совершенства принятой технологии сварки. В случае точечной сварки металлических покрытых пластин, таким критерием является получение требуемого качества сварной точки для каждой серии, с точки зрения как прочности точки, так и ее строения. В пределах одной серии сварные точки могут иметь различное строение. Поперечные разрезы сварных точек, полученных при сварке на переменном токе, показаны на рис. 2-4. Основная проблема заключается в том, чтобы скорректировать значения сварочного тока таким образом, чтобы точки имели надлежащие размеры и строение, типа А — как на Рис. 2, на протяжении всей серии. Очень опасно изменение размеров и строение швов в течение цикла. Могут образовываться швы типа В — с литым ядром меньшего диаметра — или типа С и D — с кольцевой структурой ядра (С — если область непровара мала). Если рабочие концы электрода сильно загрязнены, могут появляться точки типа Е, т.е. без образования литого ядра.

Корректировка значений сварочного тока будет зависеть от вида и толщины свариваемых пластин, а также от размеров электрода, типа сварочной машины (на переменном или постоянном токе инверторного типа) и многих других факторов. В алгоритме изменения сварочного тока в течение цикла, разработанного в Instytut Spawalnictwa, приняты дополнительно во внимание такие факторы, как скорость охлаждения электрода и твердость его материала:

где: Iо — первоначальное значение сварочного тока [А]; Iв — значение сварочного тока для n-шва [А]; а — скорость охлаждения электрода; g — толщина пластины [мм]; Т — твердость электрода [твердость по Виккерсу, 30]; R — радиус рабочего торца электрода [мм]; n — количество свариваемых точек; А — константа.

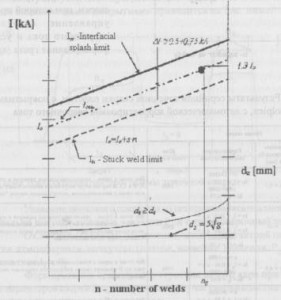

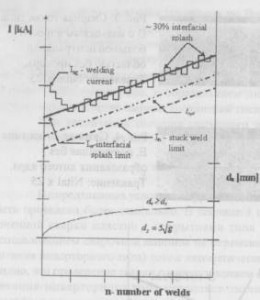

Схема изменений сварочного тока при серийной точечной сварке с использованием вышеупомянутого алгоритма показано на Рис. 5. Все точки в серии имеют гарантированные размеры (диаметр сварной точки больше 5Vg [мм]). Строение сварной точки правильное, с образованием литого ядра сферической формы. Механические свойства сварных соединений также постоянны для всей серии.

При увеличении значения сварочного тока на 30 %, можно определить конечное число точек на основе алгоритма изменений значения сварочного тока:

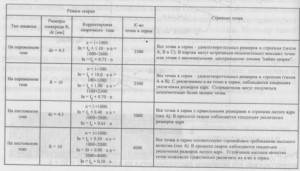

В определенных условиях корректировка значений сварочного тока может быть проведена более тщательно. В таблице 1 приведены результаты серийной точечной сварки пластин с покрытиями типа Solplex. Сварка проводилась с использованием сварочной машины на переменном и постоянном (от источника питания инверторного типа) токе с автоматической корректировкой его значения. Видно, что проведение сварки с использованием сварочных машин с источниками питания инверторного типа позволяет значительно повысить количество бездефектных точек по сравнению с использованием машин на переменном токе.

Серийная точечная сварка может проводиться также на основе другого алгоритма изменений значений сварочного тока. Некоторые автомобилестроительные компании предлагают выполнение сварных точек с такой корректировкой значения сварочного тока, при которой в 30 % случаев происходит выплеск металла. Это вызвано слишком высоким сварочным током относительно его оптимальных значений. Предполагается, что такой способ сварки гарантирует получение швов с достаточно большими сварными точками. Пример такой технологии сварки показан на рис. 6. Однако, этот процесс может применяться в серийном производстве только тогда, когда сварочные посты оборудованы системами регистрации динамического сопротивления области сварки и корректировки значения сварочного тока, обеспечивающих возможность его изменения в зависимости от количества сварных точек, и, дополнительно, в соответствии с уменьшением электрического сопротивления во время сварки n-ой точки.

Результаты серийной точечной сварки пластин, с покрытиями тина Solplex, с автоматической корректировкой сварочного тока

Точечная сварка пластин с металлическими покрытиями толщиной более 15 мкм

Точечная сварка пластин с толстыми цинковыми покрытиями сложна, особенно при проведении серийной сварки. Толстые цинковые покрытия наносятся методом погружения; допуск толщины слоя — несколько микрометров и даже больше. Величина расхода электродного материала, которую для таких процессов трудно рассчитать и, как следствие, скорректировать, в основном за счет увеличения сварочного тока, приобретает в этом случае существенное значение.

В то время, как в мелкосерийном производстве поддержание стабильности режима процесса может быть осуществлено непрерывной очисткой рабочей поверхности электрода для сохранения его размеров, в крупносерийном производстве такая обработка дорогостояща и не обеспечивает качества сварки.

В Instytut Spawalnictwa в Gliwice была разработана специальная программа для точечной сварки материалов этого вида.

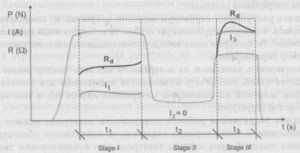

Схема трехступенчатой программы для серийной точечной сварки пластин с толстыми оцинкованными покрытиями приводится на рисунке ниже.

Этап 1 . Удаление цинкового покрытия из центральной контактной поверхности (Относительно высокое значение давления Р, и низкий сварочный ток I1,)

Этан 2. Охлаждение области соединения, защита контактной поверхности от окисления атмосферным воздухом (низкое значение давления Р2, отсутствие сварочного тока I2 = 0).

Этап 3. Формирование правильного строения литого ядра при непрерывном контроле параметров сварки (параметры — как в случае сварки пластин без покрытия) I3 = стабилизация и контроль; Р3 — контроль.

На первом этапе программы сварки материал покрытия удален из центральной контактной области, а рабочие поверхности электрода пригнаны к поверхности пластины без повреждения покрытия. Электрическое сопротивление центральной контактной поверхности увеличено, в то время как сопротивление контактов «пластина- электрод» уменьшено. Этот эффект достигнут в результате применения повышенного усилия сжатия электрода при относительно низком электрическом токе.

На втором этапе программы, во время охлаждения металла в зоне сварки, происходит остывание расплавленного кольцевого материала покрытия, защищающего центральную область контакта от атмосферного воздуха, в то время, как происходит дальнейшее увеличение электрического сопротивления центральной области, что благоприятно с точки зрения образования правильного строения сварной точки.

На третьем этапе формируется литое ядро. Благодаря условиям, обеспеченным на первом и втором этапах, параметры сварки на третьем этапе (ток, усилие сжатия и время) приближаются к оптимальным параметрам сварки пластин без покрытия.

Использование трехступенчатой программы сварки пластин с толстыми цинковыми покрытиями позволяет:

- Избежать разрушения структуры металла покрытий и, следовательно, обечпечить хорошую коррозионную стойкость и безупречный внешний вид соединений. Не требуется какая-либо дополнительная защита поверхности шва, например окрашиванием.

- Минимизировать кавитацию на поверхности контакта “электрод-пластина”, и, следовательно, обеспечить возможность применения для изготовления электрод широкой номенклатуры материалов класса А2, в том числе с волокнистой структурой.

- Снижение загрязнения рабочей поверхности электрода цинком и его соединениями, а также хорошая гладкость их поверхности обеспечивают наиболее высокий срок службы электрода при использовании твердых материалов (более чем 150 НВ).

- Корректировать параметры сварки согласно установленному алгоритму и проводить механизацию и автоматизацию сварки деталей с такими покрытиями за счет стабильности режима сварки.

- Получать сварные точки высочайшего качества без грата и с минимальным нагревом покрытий в местах контакта с электродами, что существенно уменьшает неблагоприятное воздействие цинка и его соединений на окружающую среду.

Современное развитие методов сварки позволяет внедрить новые технологии сварки деталей с толстыми цинковыми покрытиями в серийном производстве, что на практике приносит реальные технические, экономические, организационные и экологические выгоды.

Выводы

- Применение правильной корректировки сварочного тока при серийной точечной сварке приводит к увеличению количества точек со структурой А, но, поскольку рабочие поверхности электродов изнашиваются, структура металла шва приближается к типам С или В. Механические свойства сварных точек становятся все более дифференцированными.

- Сварка с использованием чрезмерно загрязненных электродов приводит к получению точек без сформирования литого ядра, характеризуемых относительно низкой прочностью (тина Е).

- Сварные точки, полученные при использовании инверторного источника питания на постоянном токе характеризуются существенно лучшим строением (типа А), чем точки, выполненные на переменном токе (встречаются точки типов В и С). Большинство сварных точек в серии обладало требуемыми механическими и геометрическими характеристиками, установленными при проведении испытаний на разрыв и сдвиг и при анализе поперечных шлифов, соответственно.

- Точки, выполненные с использованием электродов со сферическими рабочими поверхностями, имеют лучшее качество, чем с плоскими.

- Определение коэффициента корректировки сварочного тока для серийной точечной сварки пластин с дополнительным органическим покрытием, требует в определенных условиях производства учета как механических свойств соединений, так и строения точек.

- Односторонняя сварка пластин с толстыми металлическими (более 15 мкм) покрытиями требует применения специальной программы сварки, в которой учитываются изменяющиеся значения силы сварочного тока и давления.