При физическом износе шпиндельных узлов проводят их ремонт, основным принципом которого является достижение наибольших экономических результатов при наименьших затратах. Капитальный ремонт влияет на сроки эксплуатации техники и степень ее морального изнашивания.

Эффективность возмещения морального изнашивания необходимо оценивать с учетом экономической эффективности проведения очередного капитального ремонта. Оценивать экономическую эффективность расходов на компенсацию морального и физического изнашивания следует в сравнении с расходами на внедрение новой техники. Существует ряд методов определения экономической эффективности проведения капитального ремонта машин и оборудования путем сопоставления с эффективностью внедрения новой техники: выявление минимальных приведенных расходов или себестоимости выпускаемой продукции; сравнение приведенных расходов; сравнение допустимых и фактических расходов. Указанные методы дополняют друг друга. Выбор методов определяется назначением капитального ремонта, целями и задачами экономического обоснования его эффективности.

Капитальный ремонт служит основой для поддержания машин и оборудования в рабочем состоянии в течение межремонтного цикла эксплуатации и амортизационного срока службы. На этапе установления амортизационных сроков службы, норм амортизационных отчислений на реновацию выявляют число и экономическую эффективность капитальных ремонтов по минимуму приведенных расходов на эксплуатацию, техническое обслуживание и ремонт или по минимуму себестоимости выпускаемой продукции. Оптимальным является продолжительность службы техники, за пределами которой приведенные расходы и себестоимость продукции начинают увеличиваться. При этом в пределах амортизационного срока службы капитальный ремонт считается эффективным, если он установлен в зависимости от кратности и длительности межремонтных циклов эксплуатации.

В настоящее время в промышленности эксплуатируется за пределами амортизационного срока службы значительное количество машин и оборудования различного служебного назначения. Это обусловлено выполнением очередного ремонта в конце или после амортизационного срока службы техники, что приводит к моральному старению парка машин и оборудования. Однако некоторое оборудование, крупную и уникальную дорогостоящую технику или оборудование можно эффективно эксплуатировать и за пределами амортизационных сроков службы, если они прошли комплексную модернизацию. Научно-технический прогресс обусловливает преждевременное моральное старение действующей техники, моральный износ наступает в пределах амортизационного срока службы (например, старение токарных станков мод. 16К20 с ручным управлением в связи с выпуском станков 16К20 с ЧПУ — 16К20ФЗ, 16К20Т1).

Учитывая это, нужно четко обосновывать необходимость выполнения очередного капитального ремонта и дальнейшей эксплуатации машин и оборудования в пределах или за пределами амортизационного срока службы. Экономическую эффективность очередного капитального ремонта следует определять сопоставлением расходов на его выполнение с расходами на приобретение и внедрение новой техники вместо морально устаревшей.

Таким образом, в зависимости от назначения капитального ремонта (сохранения работоспособности техники в пределах амортизационного срока службы; продления эксплуатационного периода техники за пределами этого срока) необходимо использовать различные методы экономического обоснования эффективности возмещения физического изнашивания: метод определения минимума приведенных расходов или себестоимости продукции; метод сравнения приведенных расходов.

Важной задачей обоснования экономической эффективности капитального ремонта является анализ и оценка резервов снижения его себестоимости, а также нормирование расходов. Средством решения этой задачи является установление допустимых расходов, выше которых капитальный ремонт становится неэффективным. Допустимый предел расходов на выполнение i-го капитального ремонта равен балансовой Сб.н стоимости нового оборудования, т.е. PKi = Сб.н.

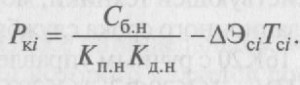

Однако новое оборудование имеет более высокую производительность, физическую долговечность и продолжительность межремонтного цикла по сравнению с оборудованием, которое прошло капитальный ремонт, поэтому допустимый предел расходов на выполнение капитального ремонта должен быть уменьшен путем корректировки стоимости нового оборудования: Ркi = Сб.н/(Кп.н Дд.н), где Кп.н и Кд .н — соответственно коэффициенты повышения производительности (мощности) и физической долговечности (увеличения продолжительности межремонтного цикла эксплуатации нового оборудования).

Новая техника, обладая большей производительностью и уровнем автоматизации, снижает себестоимость изготовления изделий, вследствие этого необходимо уменьшить допустимый предел расходов на капитальный ремонт на сумму ΔЭci, обусловленный снижением себестоимости изготовления изделий. Однако такие изменения себестоимости должны быть учтены на весь межремонтный цикл Tci эксплуатации оборудования после выполнения очередного капитального ремонта:

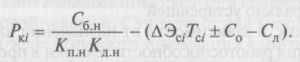

Остаточная (недоамортизированная) часть стоимости оборудования теряется при его сдаче в металлолом, поэтому Рki. повышается на величину остаточной стоимости (+Со) изношенной техники и уменьшается на ту же величину(-Со), если эта техника будет продана. В первом случае ликвидационная стоимость Сл также уменьшает допустимый предел расходов на проведение капитального ремонта:

Определение допустимых пределов расходов на капитальный ремонт позволяет планировать их в себестоимости промышленной продукции на основе установленных нормативов (лимитов) затрат по объекту, подлежащему ремонту. Установленные нормативы (лимиты) расходов способствуют выполнению контрольных функций, для того чтобы планируемые расходы Рк.пi и фактические расходы Рк.фi не превышали допустимых Ркi т.е. Рк.пi (Рк.фi) ≤ Ркi.

Установление допустимого предела расходов имеет практическое значение, которое состоит в систематическом анализе расходов на капитальный ремонт оборудования путем сопоставления его фактической себестоимости Рк.фi с нормативами (лимитами) расходов и допустимыми пределами расходов. Результаты такого анализа положительны, если соблюдается условиеРк.фi ≤ Рк.пi ≤ Ркi Если это условие не соблюдается, то практически можно определить и оценить снижение себестоимости капитального ремонта для того, чтобы он стал экономически эффективным. Размеры ΔР резервов уменьшения себестоимости определяются из выражений:

- при планировании расходов на капитальный ремонт ΔРк .пi/кi = Рк .пi — Рк i;

- при анализе фактических расходов на капитальный ремонт Рк.фi/к.пi = Ркфi — Ркпi при определении фактической эффективности капитального ремонта ΔРк.фi/к.пi = Ркфi — Ркi.

Капитальный ремонт можно считать экономически эффективным при условии Рк фi ≤ Ркi. В этом случае экономический эффект от очередного капитального ремонта оборудования по сравнению с его заменой новым определяется из выражения: Эк.ф = PKi — Ркфi. Отрицательное значение Эк.ф показывает величину экономического ущерба от проведения капитального ремонта.

Определение предельных расходов позволяет также выявить экономическую эффективность модернизации устаревших машин и оборудования или их полной замены новой прогрессивной техникой. В ряде случаев в результате конструктивных изменений деталей и механизмов или добавления некоторых механизмов, не требующих больших затрат, устаревшее оборудование приобретает такие эксплуатационные качества, которые обеспечивают возможность его использования с не меньшим производственным эффектом, чем новое.

Таким образом, модернизация — это частичное обновление средств труда, при котором устраняется моральный износ. Основным критерием экономической эффективности модернизации является доведение технического уровня машин и оборудования до уровня технико-эксплуатационных показателей новой прогрессивной техники. Возврат вложенных в модернизацию средств в установленные сроки является ограничивающим условием.

Модернизации можно подвергать не только устаревшее оборудование, выпуск которого прекращен, но и сравнительно новое, требующее устранения некоторых конструктивных недостатков, выявленных в процессе его эксплуатации, для повышения надежности и долговечности. Модернизация выгодна не только для основного производства, но и для ремонтной службы, в частности потому, что создает предпосылки для унификации деталей и механизмов оборудования, выпущенного в разное время. Работы по модернизации оборудования целесообразно совмещать с капитальным ремонтом, в результате удается избежать лишних расходов, которые связаны с разборочно-сборочными работами. Кроме того, при выполнении капитального ремонта некоторые изношенные детали или механизмы заменяют деталями и механизмами новой конструкции, предусмотренными проектом модернизации. Расходы на модернизацию, которая производится в процессе капитального ремонта, составляют (4—5)% общих затрат на капитальный ремонт машин и оборудования. В современных производственных условиях при подготовке любого капитального ремонта технологического оборудования необходимо рассматривать вопрос о возможности и целесообразности выполнения тех или иных работ по модернизации.

Если модернизация требует усложнения конструкции машин (введение дополнительных механизмов или приборов), то в дальнейшем на их капитальный ремонт могут потребоваться большие средства. В связи с этим важно установить экономическую целесообразность модернизации, которая определяется совокупностью ряда показателей: повышением производительности оборудования, уровнем затрат на модернизацию, экономией на эксплуатационных расходах после модернизации, сроком окупаемости затрат.

Наиболее эффективным критерием выбора объектов модернизации является усовершенствование действующего оборудования, которое лимитирует выпуск продукции по цеху или предприятию. При этом модернизация уникального и дорогостоящего оборудования, амортизационный срок службы которого составляет десятки лет, является наиболее эффективной.

Необходим также правильный выбор направлений модернизации. Производственная практика показывает, что лишь комплексная модернизация и модернизация по системе «станок — инструмент — приспособление» отвечает требованиям основного критерия модернизации. Например, экономический эффект от комплексной модернизации металлообрабатывающих станков в 4 — 8 раз больше по сравнению с частичной модернизацией. Производительность оборудования при осуществлении комплексной модернизации увеличивается в среднем на (20 — 25)% против (5 — 10)% при частичной.

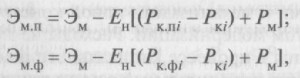

Важным аспектом является установление базы сравнительной оценки эффективности модернизации. Если решается вопрос о целесообразности выполнения модернизации с учетом альтернативного варианта замены морально устаревшей техники, то базой для сравнительной оценки выступает новая прогрессивная техника. Поскольку комплексная модернизация служит главным условием выполнения очередного ремонта, то экономия от модернизации в первую очередь должна возместить расчетные (Рк.пi — Ркi) или фактические (Ркфi — PKi) потери от капитального ремонта и окупить в установленные сроки расходы на усовершенствование действующей техники. Тогда расчетный (плановый) Эм.п и фактический Эм.ф экономический эффект от комплексной модернизации определяется из выражений:

где Эм — годовая экономия от модернизации; Ен — нормативный коэффициент экономической эффективности капитальных вложений и внедрения новой техники; Рм — единовременные расходы на модернизацию.

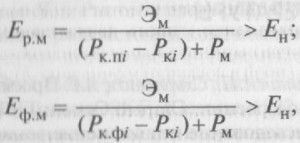

При выбранной базе сравнения (новая прогрессивная техника) комплексная модернизация эффективна при следующем условии:

где Ер.м и Еф.м — соответственно расчетный (плановый) и фактический коэффициенты экономической эффективности модернизации.

Единовременные расходы на модернизацию обычно окупаются в течение 0,5 — 1,7 года. Относительная экономия от снижения себестоимости продукции в результате модернизации оказывается, как правило, выше экономии, получаемой в результате механизации и автоматизации действующего производства.