Червячные передачи находят широкое применение в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении. Отличительными особенностями этих передач являются большое передаточное отношение, соответственно, значительно меньшие габариты механизмов, плавность и бесшумность работы самоторможение.

Эти преимущества обусловливают широкое их использование в силовых: механизмах подъемно-транспортных машин Основными недостатками червячных переда являются сравнительно низкий коэффициент полезного действия и значительное тепловыделение в паре трения-скольжения. И то и другое существенно зависит от точности их сборки.

Основными параметрами зацепления являются межосевое расстояние, несовпадение средней плоскости червячного колеса и оси червяка, скрещивание осей, а также величина бокового зазора. На все эти параметры в зависимости от степени точности передачи стандарты устанавливают допускаемые отклонения. По ним конструктором расчетом размерных цепей определяются соответствующие технические требования на изготовление всех деталей собираемой передачи, и качество зацепления при этом должно обеспечиваться методом полной взаимозаменяемости. До последнего времени этим методом не удавалось обеспечить параметр несовпадения средней плоскости червячного колеса с осью червяка. В большинстве конструкций этот параметр обеспечивается методом регулирования положения червячного колеса за счет изменения размера прокладок, устанавливаемых между корпусом редуктора и крышками опор вала червячного колеса. С целью уменьшения комплекта прокладок они изготавливаются разной толщины, и их количество обычно не превышает трех. Количество прокладок и их толщины определяет конструктор на стадии проектирования и фиксирует результаты в спецификации на изделие и в рабочих чертежах прокладок.

При выполнении сборочных работ необходимую толщину прокладок (и их количество) определяет слесарь-сборщик по результатам измерения выдерживаемого параметра. Обеспечение данного параметра у передач более высоких степеней точности (IT5-6) возможно при сборке лишь методом пригонки дистанционного кольца-звена компенсатора. Конструкция механизма при этом неизбежно становится менее технологичной. Отметим, что и в этом случае для определения величины слоя металла, подлежащего удалению со звена-компенсатора, необходимо выполнить измерение выдерживаемого параметра.

В технической литературе описано много способов контроля расположения червячного колеса относительно червяка. Рассмотрим гамму различных аппаратурных реализаций распространенного метода контроля на примере простейшего конструктивного решения (рис. 1).

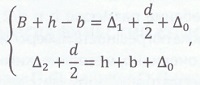

Положение червячного колеса относительно червяка определяется по разнице зазоров Δ1, и Δ2 между наружной цилиндрической поверхностью червяка и измерительной поверхностью угольника, последовательно устанавливаемого своей опорной поверхностью на торцы червячного колеса. На рис. 1 показаны и связанные размерные цепи для двух положений угольника, позволяющие определить характеристики выдерживаемого параметра Δ0

где: B — ширина венца червячного колеса; h — высота шаблона; b — расстояние от базового торца червячного колеса до оси симметрии; d — диаметр червяка.

Избавляясь от неизвестного параметра угольника h, после несложных преобразований получим

Из выражения видно, что параметр данным методом определяется лишь при условии b = B/2, т. е. когда плоскость симметрии зубчатого венца совпадает или незначительно отличается от плоскости симметрии диска червячного колеса

Обеспечить условие (3) возможно лишь при производстве единичного червячного колеса соответствующей индивидуальной настройкой инструмента. При серийном производстве червячных колес обеспечить условие не представляется возможным. Жесткий допуск t(b) задается в реальном производстве лишь на расположение плоскости симметрии червячного колеса относительно одного его базового торца. И обеспечивается наладкой зубофрезерного станка.

При этом t(b) всегда значительно меньше допуска t(B/2), обеспечиваемого токарной обработкой диска колеса.

Во втором уравнении системы (1) можно видеть, что выдерживаемый параметр Δ0 можно определить независимо от размера В. Но для этого необходимо знать параметры b, h и B/2, а изменение 2 проводить от базового торца колеса. Колебание размеров b и d/2 в партии деталей, а также погрешность измерения размера h являются, очевидно, методическими погрешностями рассматриваемого метода контроля положения червячного колеса. С целью минимизации погрешности измерения к базовому торцу червячного колеса и к контрольной шейке червяка предъявляются высокие требования по точности размеров и расположения.

Рассмотрим один из производственных способов контроля 0, реализующего рассмотренный метод. Выпускаемый на предприятии червячный редуктор имеет нижнее расположение червяка. Червячное зацепление должно соответствовать 6-й степени точности (IT6). Требуемая точность обеспечивается методом пригонки дистанционного кольца. После предварительной сборки червячной передачи со средним значением компенсатора устанавливается необходимая величина корректировки его размера. Эта величина определяется отклонением от нуля настроенного измерительного устройства-линейки с закрепленным на ней нутромером. Его настройка производится с помощью специального шаблона. При этом нуль индикатора соответствует разнице средних значений контрольной шейки (d/2) и размера от базового торца червячного колеса до его средней плоскости (b). Контрольная шейка готовится с одной стороны червяка, между его рабочей частью и подшипниковой шейкой. При этом контрольное сечение расположено на расстоянии (L = 115 мм) от вертикального диаметра колеса. Положение контрольного сечения влияет на передаточные коэффициенты отдельных составляющих погрешностей.

Измерение производится при полном прилегании линейки к базовому торцу червячного колеса и небольшом ее опускании для фиксации щупом нутромера наивысшей точки контрольной шейки.

Отметим, что рассмотренный метод определения размера подразумевает взаимную перпендикулярность осей червяка и червячного колеса. В действительности всегда присутствует отклонение от номинального расположения (ψ0 = 90 град.) (рис. 2). Его наличие смещает контрольное сечение базового торца червячного колеса и, соответственно, является еще одной методической погрешностью рассматриваемого метода.

Для оценки данной погрешности можно воспользоваться проектным решением, обратным возникшей задаче, приведенным в технической литературе. Расчетная схема для определения ψ0 представлена на рис 2., являясь по сути угловой размерной цепью.

Отклонения составляющих звеньев ψу ψ2, ψ7 и ψ8 — отклонения от соосности дорожек качения наружных колец подшипников, а также звенья ψ5 и ψ11 — зазоры между телами качения и кольцами подшипников регламентируются стандартами на подшипники.

Звенья ψ3, ψ4, ψ9 и ψ10 — зазоры между наружными кольцами подшипников и отверстиями в корпусе и в стакане, ψ6 — угол между осями отверстий в корпусе, ψ12 — отклонение от соосности внешнего цилиндра стакана и отверстия в нем под подшипники и ψ13 — зазор в сопряжении стакана с корпусом являются проектными и задаются конструктором на сборочном чертеже редуктора.

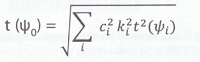

Оценка методической погрешности t (ψ0 ) была получена для реальной конструкции червячного редуктора, точность передачи в котором обеспечивается описанным выше способом. После определения передаточных коэффициентов составляющих погрешностей к контрольному сечению, при L = 115 мм и выполняя рекомендации, получим:

С1=С2 = 0,605; С3 = С4 = С5 = С9 = С10 = С11= 0; С6 = 0,366; С7 = С8 = С12 = 0,404; С,3 = 0.

по формуле:

где: Ci — передаточный коэффициент; ki— коэффициент относительного рассеивания i-звена; φi — допуск на угловую погрешность.

Было получено = 0,035 мм.

Величина допуска t(Δ0) на смещение средней плоскости червячного колеса с оси червяка для шестой степени точности передачи составляет t(Δ0) = 0,056 мм. Таким образом, одна рассмотренная методическая погрешность t(ψ0) составляет 62,5% от допустимого колебания выдерживаемого параметра, что недопустимо много. Если учесть ранее отмеченные составляющие методической погрешности t(b) и t (d/2 ), а также отклонение от перпендикулярности базового торца и посадочного отверстия колеса и менее значимые неотмеченные составляющие (погрешность изготовления шаблона и др.), получим еще большее значение методической погрешности. Проведенный точностный анализ показал, что рассмотренное метрологическое обеспечение сборки червячных редукторов не способствует достижению заданных высоких требований точности (6-я степень) червячной передачи. Качество сборки (точность) червячной передачи по-прежнему во многом будет определяться высокими профессиональными качествами слесаря-сборщика. Перспективным решением рассмотренной проблемы представляется разработка более технологичных конструкций червячных редукторов, позволяющих обеспечить заданную высокую точность передачи методом полной взаимозаменяемости. Отказ от методов обеспечения точности сборки регулированием и прогонкой позволит значительно повысить и производительность труда в сборочных цехах. Примеры таких конструкций уже появились.