Механизмы управления. В агрегатных станках системы автоматического управления служат для воспроизведения несложных технологических циклов, выполняемых в определенной последовательности. С помощью системы управления агрегатных станков осуществляют необходимые установочные и рабочие перемещения. Различают временные и путевые системы управления.

Временные системы управления, как правило, имеют механический привод, а путевые системы работают от гидравлического привода, пневмогидравлического, электрического, электрогидравлического и реже от механического. По сигналам системы управления в рабочее положение устанавливается ствол датчика, посылают команду о начале технологического цикла силовым головкам и т. д.

Когда все головки цикл заканчивают, они возвращаются в исходное положение, подается команда делительному столу о смене позиций.

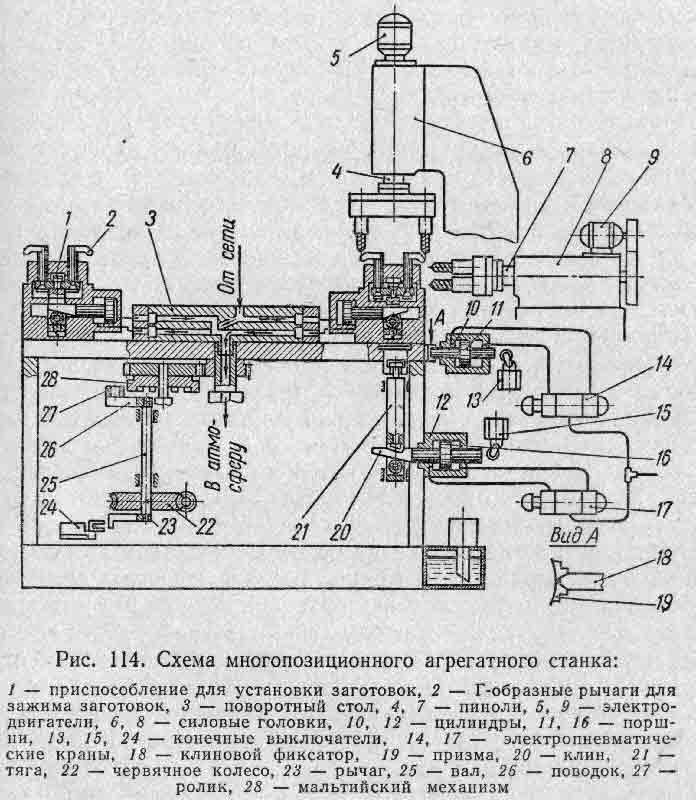

На рис. 114 приведена схема многопозиционного агрегатного станка, изготовленного на заводе им. Лихачева. В станке имеются механические, пневматические и электрические системы управления. Рассматриваемый цикл работы станка позволяет проследить действие систем управления станком.

Оператор устанавливает заготовку в приспособление 1, пусковым краном (на схеме не показан) подает команды на зажихм заготовки Г-образными рычагами 2. Далее оператор включает кнопку «Пуск» и от электрической системы управления подается команда двухсоленоидному электропневматическому крану 14, который пропускает сжатый воздух из сети в левую полость цилиндра 10. Шток поршня 11 цилиндра выводит клиновой фиксатор 18 (см. вид А) из призмы 19 и нажимает на конечный выключатель 13, который дает электрическую команду электропневматическому крану 17. Кран, в свою очередь, сообщает пневматическую команду цилиндру 12 исполнительного механизма на отжим стола.

Сжатый воздух, перемещая поршень 16 исполнительного ме-ханизма, отводит клин 20 вправо, освобождая тягу 21, поджимавшую стол к тумбе. При этом срабатывает конечный выключатель 15, подающий команду на включение механизму поворота стола, работающего от электродвигателя (на схеме не показан). При включении электродвигателя ролик 27 поводка 26 мальтийского механизма, сидящего на одном валу 25 с червячным колесом 22, входит в паз мальтийского креста 28 и поворачивает стол 3 на заданный угол. После выхода ролика из паза креста рычаг 23 воздействует на конечный выключатель 24, который переключает электропневматический кран 14, направляющий сжатый воздух в правую полость цилиндра 10. Шток поршня этого цилиндра связан с фиксатором стола. При фиксировании стола освобождается конечный выключатель 13, дающий команду на выключение электродвигателя механизма поворота стола. Одновременно с этим переключается электропневматический кран 17, направляя сжатый воздух в правую полость цилиндра 12. Клин 20 поджимает стол 3 станка к тумбе.

При движении клина влево освобождается конечный выключатель 15, который дает команду на включение электродвигателей 9 и 5, силовых головок 8 и 6. После окончания обработки заготовки пиноли 4 и 7 с инструментами возвращаются в исходное положение, а электродвигатели силовых головок отключаются — электрическая цепь свободна для следующего цикла.

При настройке станка на работу по автоматическому циклу после отключения электродвигателя последней головки включается электропневматический кран 14, и цикл возобновляется.

При наладке систем управления необходимо обратить особое внимание на четкость и быстрое срабатывание механизмов. Эти факторы зависят от поддержания нормального давления в сети и в магистралях самого станка (обычно 4—8 атм) ; от правильной установки упоров и электроконтакторов согласно наладочному чертежу и от ряда других причин.

Чтобы агрегатный станок работал надежно, необходимо при эксплуатации поддерживагь механизмы управления в хорошем состоянии. Недопустима утечка воздуха из пневмомагистрали, так как это сказывается не только на механизмах управления, но и на исполнительных механизмах (например, в зажимном приспособлении плохо закрепляется деталь). Воздух пневмосистемы должен быть очищен от влаги. Для этого необходимо раз в сутки спускать из отстойника воздуха (фильтра) воду.

Причиной выхода станка из строя может явиться попадание охлаждающей жидкости и мелкой пыли в соленоиды пневмопереключателей и в электропереключатели. Чтобы избежать этого, механизмы следует герметизировать.

От правильности эксплуатации системы управления станка зависит его работоспособность.

Силовые головки с механическим приводом подач. Силовые головки являются основными узлами агрегатных станков и автоматических линий.

Силовые головки с механическим приводом подач предназначены в основном для выполнения сверлильных, резьбонарезных и расточных операций, а при достаточной жесткости конструкции — для фрезерных работ. Для фрезерования силовые головки оснащаются специальными насадками.

Силовые головки монтируются на станинах или стойках агрегатных станков параллельно, перпендикулярно или наклонно к плоскости их столов.

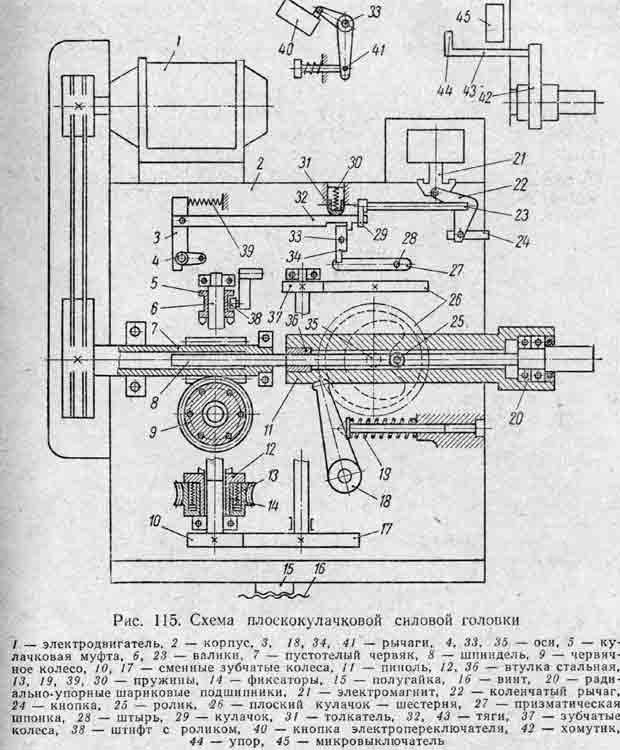

На рис. 115 показана кинематическая схема плоскокулачковой силовой головки. От электродвигателя 1, установленного на корпусе 2, через клиноременную передачу вращение передается пустотелому червяку 7 и далее через подвижное шлицевое соединение — шпинделю 8, который вращается в двух радиально-упорных шариковых подшипниках 20 и во втулке 36, установленной в пиноли 11. На правом конце шпинделя устанавливают при работе инструмент. Рабочая подача шпинделя 8 осуществляется через пиноль 11, которая может перемещаться в отверстии корпуса головки вдоль своей оси и не может поворачиваться вокруг своей оси.

Постоянный контакт кулачка с роликом пиноли обеспечивает пружина 19, действие которой на пиноль передает рычаг 18.

На втулке 12, на подвижной посадке находится червячное колесо 9, которое прижимается к втулке пружинами 13, действующими через шесть фиксаторов 14 с шариками, входящими в конические раззенкованные углубления втулки. Такая конструкция соединения предохраняет механизм подач от перегрузки. При повышении допустимой подачи фиксаторы 14, преодолевая усилие пружин 13, выходят из отверстий втулки 12, подача инструмента прекращается и червячное колесо начинает проворачиваться вокруг неподвижной втулки 12, не передавая движения.

Для синхронной работы нескольких головок имеется специальный курковый механизм для включения подачи пиноли после каждого цикла работы (двойного хода пиноли) головки.

При обратном движении пиноли шпонка 27 действует на нижний конец двуплечего рычага 34, который посажен на валик 33, установленный в корпусе 2 головки. При повороте рычага 34 верхний конец его увлекает тягу 32 и, преодолевая усилие пружины 39, поворачивает связанный с ней рычаг 3 вокруг оси 4. Нижний конец рычага 3 снабжен штифтом с роликом 38, входящим в круговой паз кулачковой муфты 5. При повороте рычага кулачки муфты выходят из зацепления с кулачками втулки 12 — подача прекращается.

Чтобы повторить цикл работы головки, нажимают на кнопку 24 или включают автоматическую подачу от электромагнита 21. В том и другом случае движение передается через коленчатый рычаг 22 валику 23 с закрепленным на нем кулачком 29. Кулачок преодолевает усилие пружины 30, действует через толкатель 31 на тягу 32 и выводит ее из зацепления с рычагом 34. При этом под действием пружины 59 поворачивается рычаг 5, включая муфту 5 подачи. Муфта 5 включает механизм подачи, и пиноль и, перемещаясь вперед, дает возможность рычагу 34 повернуться вокруг оси 55. Под действием пружины 39 тяга 32 возвращается в исходное положение, в котором верхний конец рычага 34 входит в ее выемку.

Трущиеся поверхности механизма головки смазываются. Система смазки работает от плунжерного насоса, который получает движение от эксцентрика, составляющего одно целое со втулкой 12.

Для блокировки совместной работы нескольких головок служит коленчатый рычаг 41, закрепленный на валике 23. При возвратном движении пиноли под действием шпонки 27 поворачивается рычаг 34 и вместе с ним рычаг 41, который нажимает на кнопку электропереключателя 40, замыкающего контакты цепи электроблокировки.

Силовую головку устанавливают на салазки, по которым она может перемещаться своими направляющими параллельно оси шпинделя с помощью винта 16 и полугайки 15.

Если головка предназначена для нарезания резьбы, на пиноль устанавливается хомутик 42. Он перемещается с ней и через тягу 43 с упором 44 нажимает на штифт микропереключателя 45. При замыкании контактов микропереключателя осуществляется реверсирование вращения электродвигателя 1.

При наладке головки упор 44 тяги 43 устанавливают на такое расстояние от кнопки микровыключателя 45, которое необходимо для нарезания резьбы заданной глубины.

Цикл работы головки определяется двумя факторами: профилем и скоростью вращения плоского кулачка 26. От конструкции кулачка зависит общая длина хода, длина участков быстрого подвода, отвода и рабочей подачи головки. Чтобы движение пиноли было более равномерным, профиль кулачка на участке рабочей подачи выполнен по спирали Архимеда. От скорости вращения кулачка зависит скорость ускоренного подвода и отвода пиноли, а также скорость подачи инструмента. Чтобы изменять скорость подачи силовой головки, подбирают и устанавливают соответствующие зубчатые колеса 10 и 17 или кулачок 26 (с определенным профилем). При необходимости большой длины ускоренного подвода (до 200 мм) силовую головку устанавливают на приводные салазки.

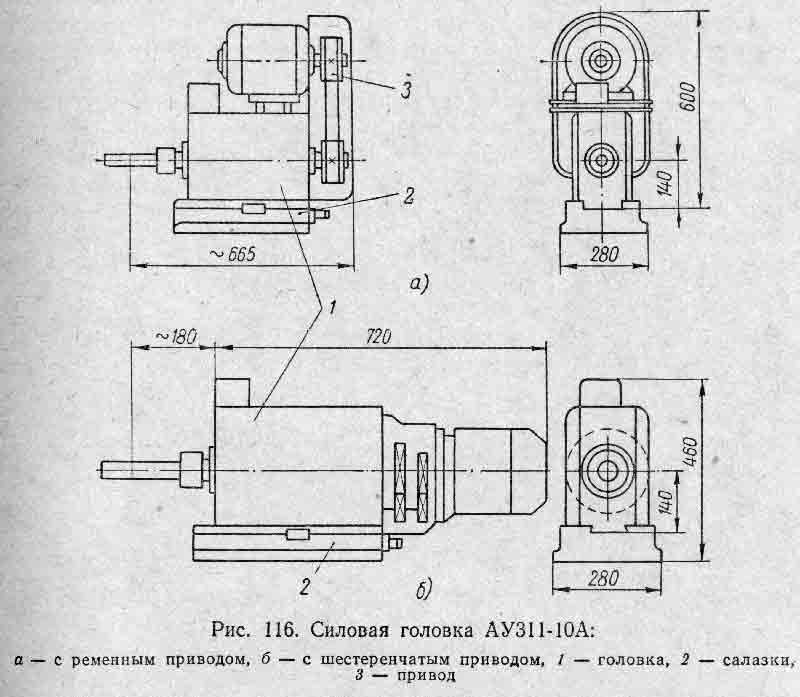

Силовая головка может иметь ременный привод (рис. 116, а) или привод от редуктора (рис. 116, б) — однопарный (модель АУ311-62) и двухпарный (модель ЛУЗ11-60).