Фильтрация рабочей жидкости и типы фильтров. Для правильной эксплуатации гидросистем необходимо использовать очищенную от механических примесей рабочую жидкость. Примеси попадают в систему в виде продуктов износа, коррозии и разложения материалов, из которых изготовлены элементы гидропривода. При недостаточной изоляции гидросистемы от внешней среды возможно попадание пыли и случайных включений. Поэтому перед заливкой рабочей жидкости в систему ее фильтруют. Тонкость фильтрации оценивается по наименьшему размеру частиц, задерживаемых фильтром. По тонкости фильтрации различают фильтры следующих типов:

-грубой очистки (d>=0,1);

-нормальной очистки (d>=0,01);

-тонкой очистки (d>=0,005);

-особо тонкой очистки (d>=0,001).

Тонкость очистки рабочей жидкости, используемой в станкостроении, достигает величины порядка 0,005 мм, а иногда 0,001 мм. Метод определения тонкости фильтрации указан в ГОСТ 7246—54.

Жидкости очищают в фильтрах механического действия и силовыми очистителями.

В фильтрах механического действия отделение загрязняющих жидкость частиц осуществляется при пропускании потока жидкости через пористый фильтрующий материал. При этом тонкость очистки определяется величиной пор фильтрующего материала. Вследствие слипания частиц и постепенного засорения пор крупнопористые фильтры задерживают значительное количество и мелких частиц. Фильтры механического действия разделяются на поверхностные и глубинные,

или объемные. К поверхностным, задерживающим частицы в основном на поверхности фильтрующего элемента, относятся фильтры грубой очистки (сетчатые, проволочные) и фильтры тонкой очистки (бумажные и тканевые), имеющие незначительную толщину фильтрующего материала. К глубинным фильтрам задерживающим частицы по мере просачивания жидкости в материале, относятся пластинчатые, а также фильтры тонкой очистки (войлочные, фетровые, многослойные, сетчатые и тканевые, пластмассовые, металлокерамические).

Действие силовых очистителей (часто называемых фильтрами) основано на разделении жидкости и примесей под влиянием силового поля. В зависимости от рода поля очистители разделяются на гравитационные, магнитные, центробежные.

В гравитационных очистителях (отстойниках) при отстое жидкости под действием силы тяжести отделяются примеси, плотность которых больше (и меньше) плотности рабочей жидкости. Оседание частиц в вязкой жидкости происходит довольно медленно, поэтому в современных гидросистемах помимо отстойников обязательно применяют более эффективные средства очистки жидкости.

В магнитных очистителях отделение примесей происходит под действием магнитного поля, источником которого являются постоянные магниты или электромагниты. Применение магнитных очистителей особенно эффективно в тех случаях, когда маслогидросистемы содержит значительное количество ферромагнитных продуктов износа. Магнитные очистители также широко используются в системах очистки охлаждающей жидкости.

В центробежных очистителях (центрифугах), так же как и в отстойниках, отделяются примеси, значительно отличающиеся по плотности от рабочей жидкости. Известны центрифуги с гидрореактивным приводом, делающим до 6000 об/мин; центрифуги с активным (механическим, пневматическим или электрическим) приводом с числом оборотов до 30 000 и так называемые ультрацентрифуги, вращающиеся еще с большей скоростью.

В станках наиболее часто устанавливают фильтры на нагнетательном трубопроводе после предохранительного клапана во избежание возможной перегрузки насоса при засорении фильтра. При этом стремятся обеспечить легкий доступ ко всем устройствам для очистки жидкости, чтобы было легко менять или очищать фильтрующие элементы и удалять шлам.

Резервуары гидросистем. В качестве резервуаров в станочных гидроприводах используются полости в станинах или специальные баки. Использование в качестве резервуаров полостей

станинах дает возможность компактно разместить гидрооборудование и облегчает сбор утечек рабочей жидкости.

Однако изменение температуры рабочей жидкости при ксплуатации может вызвать нагревание и деформацию элелементов станка, что может привести к потере его геометрической точности. Поэтому часто для сбора рабочей жидкости предусматривают специальные резервуары, которые изготовляют из листовой стали сварными или клепаными, а иногда для повышения теплоотдачи их делают литыми с ребристой наружной поверхностью. В большинстве случаев такие баки устанавливают отдельно от станка, образуя вместе с насосом, приводом насоса и комплектом аппаратуры гидронасосную станцию, связанную трубопроводами с рабочими органами станка. Размещение бака вне станины особенно желательно для станков повышенной точности, так как это устраняет тепловые деформации и уменьшает уровень вибрации.

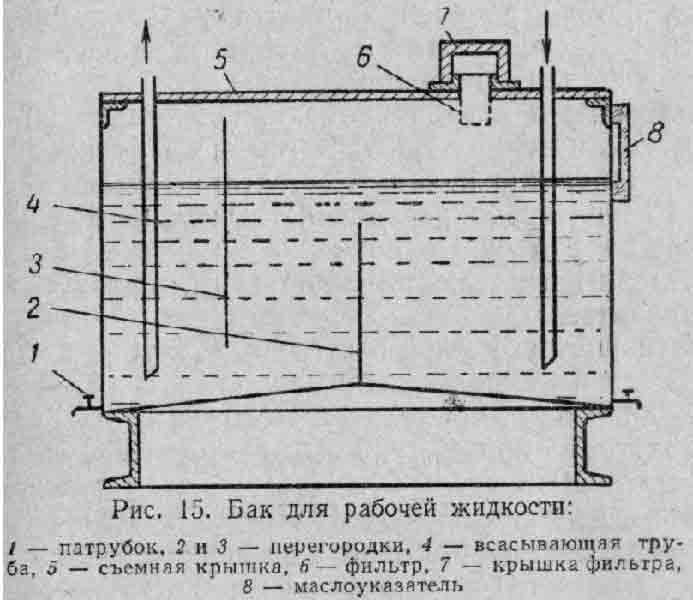

Обычно полезный объем бака равен трехминутной производительности насоса. Для улучшения отстоя и охлаждения иногда бак увеличивают до объема, равного пятиминутному расходу. Полость бака обычно разделяют на отсеки перегородками (рис. 15). В одном из отсеков размещается всасывающая труба 4 насоса, конец которой обычно не доходит не менее чем на два диаметра трубы до дна бака. Сливной отсек, в котором происходит отстой жидкости, отделяется от остальной части бака перегородкой 2 высотой не менее 2/3 минимального уровня жидкости.

Чтобы задержать образующуюся пену, иногда ставят вторую перегородку 3. Сливные патрубки 7, имеющие краны, располагают внизу каждого отсека. Дно бака делается выпуклым с уклоном к сливным отверстиям. Заливной фильтр 6 размещают над отстойником. В крышке фильтра 7 имеется отерстие-сапун, через который полость бака сообщается с атмосферой. Крышка 5 съемная, это дает возможность периодически чистить бак. Верхний и нижний уровень жидкости контролируют с помощью маслоуказателя 8.

Трубопроводы гидросистем. Агрегаты гидросистем обычно располагаются на некотором, иногда значительном расстоянии друг от друга и тогда их соединяют трубопроводами. Лишь в редких случаях, при расположении агрегатов вплотную один к другому, потоки рабочей жидкости удается направлять по сверленым, фрезерованным и литым каналам, выполненным в корпусах и деталях гидроаппаратуры.

Трубопроводы в гидроприводах разделяются на жесткие (обычно металлические трубы) и гибкие (резиновые шланги, гибкие металлические рукава). Последние имеют большие преимущества перед трубопроводами, так как не боятся вибрации, по ним можно подводить рабочую жидкость к движущимся гидродвигателям и качающимся деталям, кроме того, их удобней монтировать.

Наиболее употребительны стальные трубы бесшовные, холоднотянутые и холоднокатаные (ГОСТ 8734—58), при условном диаметре прохода Dy30 мм. Материалом для этих труб является сталь 10 и сталь 20. Применяются также трубы из алюминиевых сплавов (ГОСТ 1947—56). Трубы из красной меди (ГОСТ 617—64) применять не рекомендуется в связи с отрицательным воздействием меди на стойкость минеральных масел и вследствие дефицитности этого материала.

Гибкие резиновые и резинотканевые шланги (ГОСТ 2299— 43 , ГОСТ 6286—60 , ГОСТ 10362—63) получили широкое распространение.

В зависимости от величины давления применяют шланги без оплеток с одной, двумя или тремя хлопчатобумажными или металлическими оплетками. Гибкие металлические герметические рукава и шланги из термостойких материалов применяют для специальных целей. Чтобы при работе трубки не заламывались, в них закладывают металлическую пружину с наружным диаметром на 1—2 мм меньшим внутреннего диаметра трубки.

Долговечность резиновых шлангов невелика: они служат от 1,5 до 3 лет, включая срок складского хранения. Солнечный свет, высокая и низкая температура также снижают срок

службы шлангов.

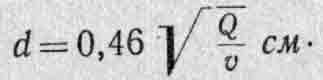

Основной характеристикой трубопровода является его условный проход (номинальный внутренний диаметр). Нормализованные условные проходы труб предусмотрены ГОСТ 355—52. Необходимый условный проход d мм в зависимости от требуемой пропускной способности Q л/мин и допустимой скорости потока в трубопроводе v м/сек определяется по формуле

Рукомендуется следующая средняя скорость движения жидкости в трубопроводе:

| Тип трубопровода | Средняя скорость,м/сек |

|---|---|

| Всасывающий | 1,5-2 |

| Сливной | 3-5 |

| Нагнетательный | до 6 |

| В каналах клапанов управления | до 6 |

| В переливных и предохранительных клапанах | до 30 |

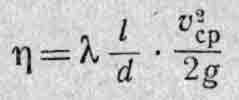

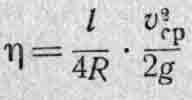

Движение жидкости в трубопроводах. Движение жидкости в трубопроводах сопровождается потерями напора, которые вызываются трением и местными сопротивлениями. К потерям напора по длине относятся потери на прямолинейных участках трубопроводов с постоянными площадями поперечных сечений и одинаковым качеством (шероховатостью) стенок. Величина потерь энергии по длине обычно определяется по формуле Дарси

или

где l — длина рассматриваемого прямолинейного участка, м;

d — диаметр трубы, м;

R— гидравлический радиус, м;

Vср— средняя скорость жидкости, м/сек;

лямбда— коэффициент (числовой множитель при буквенном выражении) сопротивления по длине, который зависит от характера движения жидкости и шероховатости поверхности трубопровода (метод определения значения коэффициента будет приведен ниже);

g = 9,81 м/сек2 — ускорение силы тяжести.

Потери напора при течении жидкости по трубопроводам и каналам зависят от характера течения. Различают два вида течения жидкостей: ламинарное и турбулентное. При ламинар-ном режиме частицы жидкости двигаются в слоях, которые не смешиваются между собой. При турбулентном режиме частицы жидкости двигаются беспорядочно, при хаотическом перемещении они непрерывно соударяются и после ударов примерно выравнивают свои скорости. Критерием, определяющим вид течения, является безразмерный коэффициент — число Рейнольдса. Значение числа Рейнольдса, соответствующее переходу ламинарного движения в турбулентное, названо критическим.

По исследованиям немецкого гидравлика Шиллера принимается:

ReKp = 2320.

При значении Re меньше критического движение потока является ламинарным, при значении Re больше критического — турбулентным.

Ранее было сказано, что величина потерь энергии по длине определяется по формуле Дарси, в которую входит коэффициент сопротивления по длине А. Его значение для минерального масла при ламинарном движении в прямом трубопроводе определяется по формуле

Для определения потерь в местах сопротивлений пользуются таблицами, в которых приводятся ориентировочные значения коэффициентов для различных видов сопротивлений.

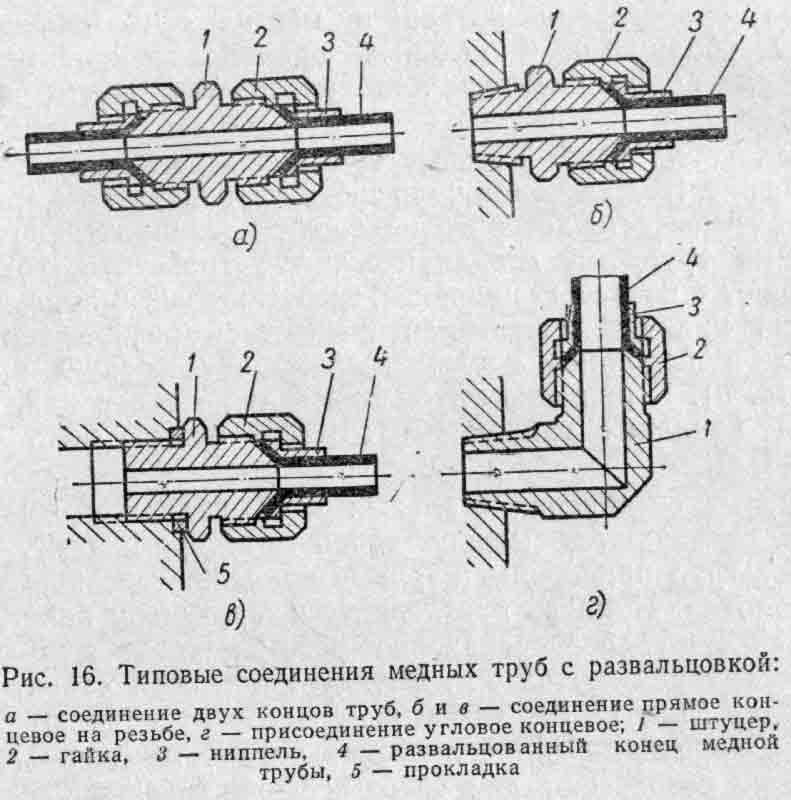

Соединения труб. Типовые соединения медных труб показаны на рис. 16. Два конца труб соединяют штуцером (рис. 16,а), на конусные части которого надевают предварительно развальцованные трубы. К гидравлическим устройствам трубы присоединяют с помощью ниппелей, ввертываемых в корпус устройства на цилиндрической или конической резьбе (рис. 16,6). Иногда в подобных соединениях ставят медную прокладку (рис. 16, в). К ниппелю трубу присоединяют втулкой, подтягиваемой накидной гайкой. Соединение может быть угловым (рис. 16, г).

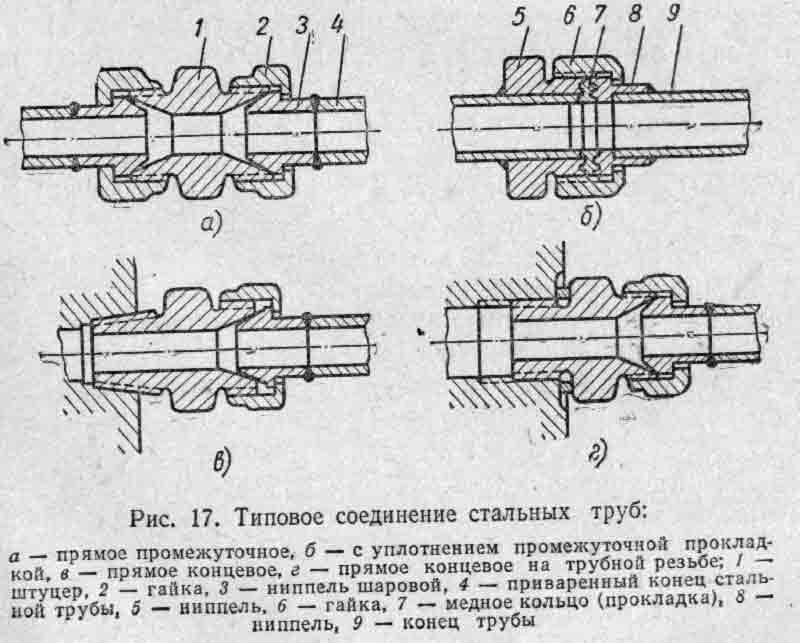

Типовые соединения стальных труб показаны на рис. 17. Трубы соединяются между собой штуцером (рис. 17, а). К концу труб приварены шаровые ниппели, имеющие сферические головки. Ниппель притягивается к штуцеру накидной гайкой. Такое шаровое соединение рекомендуется для стальных труб диаметром до 42 мм. Между ниппелями ставят медную прокладку (рис. 17, б). Таким же способом соединяют стальные трубы с корпусами гидравлических устройств (рис. 17, в и г). Их также используют для угловых Т-образных и крестообразных соединений. Применяют также беструбное (стыковое) соединение узлов и механизмов гидросистем. При таком способе соединения гидроаппаратуру монтируют на плоской панели. Выходные отверстия от гидроаппаратуры выводят на заднюю сторону и соединяют трубами либо каналами.

Монтаж труб. Перед монтажом трубы промывают раствором соляной кислоты и очищают от окалины, если к ним были приварены наконечники. Затем трубы продувают сжатым воздухом.

Трубы, применяемые в гидросистемах, не должны иметь отклонение по кривизне, превышающее 1,5 мм. Не допускаются свищи, пленки, раковины, пузыри. Каждую трубу испытывают гидравлическим давлением, превышающим максимальное рабочее давление на 20%. Эти испытания производят согласно ГОСТ 3845—65.

Монтировать трубы следует с минимальным количеством изгибов. Для уменьшения местных сопротивлений изгибы должны иметь возможно большие радиусы закруглений. Трубы следует располагать так, чтобы в них не образовывались воздушные мешки. Концы всасывающей и сливной труб должны отстоять один от другого на таком расстоянии, при котором невозможно засасывание нефильтрованного масла.