Содержание

Уплотнения

Надежность работы гидропривода в значительной мере зависит от качества уплотнений, которые выбирают в зависимости от величины рабочего давления, относительной скорости движения на поверхности трения, вида жидкости и рабочей температуры.

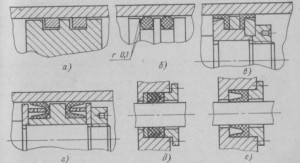

На рис. 1 показаны уплотнители рабочих зазоров гидроцилиндров. К рабочим относятся зазоры между поршнем и гильзой, а также между штоком и направляющим отверстием крышки. Для уплотнения зазора между поршнем и гильзой используют поршневые кольца (рис. 1, а), а также кольца круглого сечения (рис. 1, б), уголковые (рис. 1, в) и воротничковые (рис. 1, г) манжеты из маслостойкой резиносмеси. Поршневые кольца обеспечивают больший срок службы уплотняемых соединений и работоспособны при высоких давлениях масла, уплотнения в виде резиновых колец просты, а уголковые и воротничковые обеспечивают повышенную герметичность. На шток чаще всего ставят елочные (рис. 1, д) и воротничковые манжеты.(рис. 1, е).

Уплотнения вызывают потери на трение. Сила трения уплотнения.

Rу = fpy Fу,

где f — коэффициент трения; ру — нормальное давление на поверхности контакта уплотнения с поршнем или штоком; Fу — площадь контакта.

Если пренебречь предварительным натягом, то можно принять py=P1 или Ру=р2 (P1— давление в полости нагнетания, Р2 — давление в полости слива) в зависимости от расположения уплотнения.

При работе гидроцилиндра с поршневыми кольцами последние прижимаются к поверхности гильзы рабочим давлением р масла. На первое кольцо действует давление, равное 0,5 р, на остальные кольца — давление, равное 0,25 р. При определении площади контакта резинового кольца круглого сечения за ширину контакта может быть принята ширина канавки под кольцо. Коэффициент трения при поршневых кольцах может быть принят равным 0,2, при резиновых манжетах 0,1— 0,13. При елочных уплотнениях Ry = KFy, где К — удельная сила трения, принимаемая равной 2,2 кгс/см3. Уплотнение вращающихся валов осуществляют, как правило, резиновыми или кожаными манжетами.

Фильтры

Загрязнение рабочей жидкости ухудшает работу гидравлических механизмов, повышает износ трущихся элементов, приводит к отказам в работе гидропривода. Для очистки жидкости от попавших в нее твердых частиц используют фильтры. По степени очистки различают фильтры: грубой очистки, пропускающие частицы до 0,1 мм; нормальной очистки, пропускающие частицы до 0,01 мм; тонкой очистки, пропускающие частицы до 0,005 мм, и особо тонкой очистки, пропускающие частицы до 0,001 мм. Фильтрацию можно считать удовлетворительной, если размер капиллярных каналов фильтрующего элемента не превышает половины наименьшего зазора в скользящих парах элементов гидросистемы.

В качестве фильтрующего элемента широко применяют сетки, фетр, войлок, бумажные ткани, бумагу. Недостатком фильтров, использующих эти материалы, является необходимость в периодическом демонтаже и смене или очистке фильтрующего элемента. Такого недостатка не имеет пластинчатый фильтр, широко применяемый в гидросистемах станков.

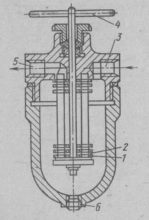

Фильтр (рис. 2) представляет собой набор пластин 1, разделенных проставками (скребками), толщина которых определяет размер фильтрующей щели 2. Жидкость поступает в отверстие 3 корпуса, проходит через щели между пластинами и очищенная поступает в гидросистему через отверстие 5. Очистка фильтра происходит при полном повороте ручки 4. При этом проставил выбирают из щелей накопившуюся грязь, которую периодически убирают через отверстие, закрытое пробкой 6. Пластинчатые фильтры применяют для грубой очистки жидкости (минимальный зазор между пластинами до 0,08 мм).

В зависимости от расхода жидкости и рабочего давления гидросистемы фильтры устанавливают последовательно или параллельно гидроагрегатам во всасывающей линии насоса или в сливной магистрали. В последнем случае через фильтр постоянно проходит лишь определенная часть рабочей жидкости.

За состоянием фильтров необходимо внимательно следить, так как засорение приводит к чрезмерному повышению давления в линии, а при установке на всасывающей линии — к нарушению нормальной работы гидросистемы. Как правило, параллельно фильтру устанавливают предохранительные клапаны.

Гидроаккумуляторы

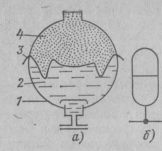

Иногда в гидравлической системе необходим кратковременный большой расход жидкости. Чтобы исключить применение мощных и дорогих насосов, в этом случае используют гидроаккумуляторы, которые накапливают энергию в период пауз, получая жидкость от насоса небольшого расхода. Существует ряд конструкций гидроаккумуляторов, различных по принципу действия (грузовые, пружинные, пневмогидравлические). Наибольшее распространение получили мембранные пневмогидроаккумуляторы (рис. 3).

Гидропреобразователи

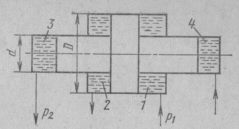

В станочных технологических приспособлениях часто применяют устройства для преобразования (обычно повышения) давления жидкости, называемые гидропреобразователями. Гидропреобразователи (рис. 4) находят применение и в гидроприводе.

На большую площадь дифференциального поршня оказывает давление р1 жидкости гидросистемы. Повышенное давление возникает в цилиндре поршня с малым диаметром

Гидропреобразователь снабжен плунжером, который автоматически производит переключения гидромагистрали нагнетания поочередно на камеры 1 и 2 и нагрузки соответственно на камеры 3 или 4.

Гидробаки

Гидробак представляет собой прочный металлический корпус, окрашенный внутри маслостойкой краской. Емкость гидробака обычно выбирают исходя из двух-трехминутной подачи насоса.

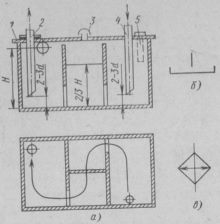

Гидробак (рис. 5) выполняют закрытым, чтобы исключить попадание в рабочую жидкость стружки, абразива, эмульсии и грязи. Для отвода из гидробака выделяющихся газообразных примесей и воздуха, а также для выравнивания внутреннего и внешнего давлении в его крышке установлен сапун, снабженный фильтром. Для улучшения охлаждения и отстоя масла сливной и всасывающий отсеки разделены перегородкой. Для улавливания продуктов износа стальных деталей в стенку гидробака иногда ввертывают магнитную пробку. С целью упрощения гидравлических схем допускается многократное условное изображение одного и того же гидробака на различных участках схемы. Для более интенсивного охлаждения масла иногда устанавливают холодильники (рис. 5,в).

Как правило, гидробак служит основанием для установки насоса с приводом, фильтра и защитно-регулирующей аппаратуры. Такая установка в комплексе называется насосной станцией.

Трубопроводы

Трубопроводы соединяют между собой отдельные агрегаты. В гидросистеме трубопроводы испытывают высокие давления и вибрацию, поэтому они должны обладать необходимой прочностью. Жесткие металлические трубопроводы выполняют из бесшовных труб, изготовленных из стали 20. Прочность трубы может быть рассчитана по формуле

где р — рабочее давление, кгс/см2; d — диаметр трубы, см; s — толщина стенки, см; [σp] — допускаемое напряжение растяжения (для стали 20 [σp] = 2800 кгс/см2); n = 2 — 4 — запас прочности.

Если агрегаты гидропривода установлены на подвижных частях станков, применяют гибкие трубопроводы — резино-тканевые шланги и гибкие металлические рукава. Гибкие трубопроводы выпускают на различные давления и с различными проходными диаметрами.

Необходимый внутренний диаметр трубопровода может быть определен по расходу жидкости Q и допустимой средней скорости v движения жидкости:

Весьма ответственными узлами являются соединения трубопроводов, которые выполняют с помощью специальной арматуры, позволяющей осуществить неподвижное или подвижное соединение в стыке.