В качестве антифрикционного материала в машиностроении используют и ковкие чугуны, являющиеся более пластичными сплавами, чем серые. Область применения и условия работы деталей из ковкого чугуна приведены в таблице.

Ковкий чугун обладает следующими свойствами:

- сохраняет вязкость при статической и динамических нагрузках и отрицательных температурах;

- может использоваться для изготовления сварных конструкций;

- имеет более высокие, чем серый чугун, показатели относительного удлинения, временного сопротивления и ударной вязкости;

- имеет более высокое, чем сталь, отношение предела текучести к временному сопротивлению;

- обладает низкой чувствительностью к надрезам.

Формирование конечной металлографической структуры ковкого чугуна происходит в процессе графитизирующего отжига, состоящего из первой, промежуточной и второй стадий. Во время первой стадии графитизация (при температуре не менее 900 °С) зарождаются и растут центры графита, в результате чего растворяются и исчезают эвтектические карбиды; промежуточную стадию графитизации (медленное охлаждение примерно до 700 °С) проводят с целью выделения углерода из аустенита в виде графита; вторая стадия графитизации (выдержка при температуре 720 °С) вызывает распад аустенита на феррит и графит или феррит и цементит.

В зависимости от степени графитизации во второй стадии ковкий чугун имеет перлитную, перлитно-ферритную или ферритную металлическую основу с включениями хлопьевидного графита (углерода отжига).

Применение и условия работы деталей из ковкого чугуна

| Отрасль машиностроению | Номенклатура деталей | Термообработка отливок | Условия работы деталей | Структура металлической основы |

| Авто- и тракторостроение | Коленчатые валы, ступицы, картеры дифференциалов, втулки и др. | Отжиг и нормализация | Износ и переменные динамические нагрузки | Ферритно-перлитная и перлитная |

| Сельскохозяйственное машиностроение | Звенья цепей, головки ножей, звездочки, ступицы, муфты, храповики и др. | Графитизирующий отжиг и нормализация, термоулучшение | Статические и динамические нагрузки, износ | Ферритно-перлитная и с зернистым перлитом |

| Станкостроение и текстильное оборудование | Шестерни, втулки, подшипники, звенья, рычаги, вилки и др. | Отжиг и закалка с отпуском | Повышенный износ | Перлитно-ферритная и перлитная |

| Вагоно- и судостроение, точное машиностроение | Детали воздушных тормозов, подшипники , иллюмина-торные кольца, втулки и др. | Отжиг и термоулучшение | Ударные нагрузки и износ | Ферритно-перлитная и перлитная |

Металлургические процессы производства отливок из ковкого чугуна

С одной стороны, они определяются необходимостью предельного подавления первичной кристаллизации графита непосредственно из расплава, а с другой — достижением максимально благоприятных условий для вторичной графитизации при термической обработке — предельно полной при отжиге на ферритный чугун и частичной — при производстве перлитного чугуна, обладающего наиболее высокими антифрикционными свойствами.

Затраты на проведение операции отжига занимают значительную долю в общих трудозатратах на производство отливок (около 30 %), поэтому представляют интерес исследования по изысканию новых эффективных путей сокращения затрат, связанных с проведением графитизирующего отжига.

На заводе «Гомсельмаш» в литейном цехе проектный цикл отжига продолжительностью 1332 гс сокращен до 756…864 гс. Сокращение продолжительности отжига, повышение износостойкости и механических свойств отливок достигнуто за счет применения оптимального состава чугуна, использования модификаторов и реконструкции толкательных электропечей.

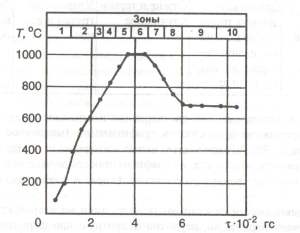

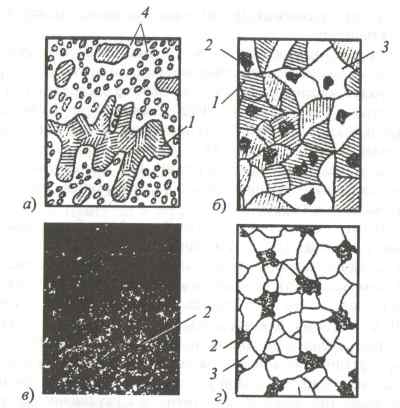

На рисунке показан график отжига антифрикционного ковкого чугуна, снятый на модернизированной печи, а на рисунке — микроструктуры ковкого чугуна. В последние годы проводятся работы по переводу многих сотен деталей из КЧ35-10 и КЧ37-12 на ВЧ40 и ВЧ50.

Для снижения продолжительности отжига и балластного времени в толкательных электрических печах был сделан тепловой лабиринт из перегородок. Перегородки выполнены из шамотного кирпича марки Ш-3 в виде арки, сокращающей расстояние между сводом и отливками в 6 раз. Введение теплового лабиринта позволило также снизить температуру в крайней седьмой зоне, не снижая ее в шестой, и довести продолжительность отжига до 756 гс.

Использование двойного и комплексного модифицирования чугуна графитизирующими отбеливающими добавками показало, что в реконструированной толкательной печи стал реален цикл отжига продолжительностью 612…648 гс. Сокращение длительности отжига достигается повышением температуры первой стадии графитизации с 950 до 980 °С благодаря увеличению количества электронагревателей. Это стало возможным после применения автоматизации контроля температуры, использования нихрома марки Х15Н60, жаропрочных деталей из сплава X18H12CЛ и осуществления других конструктивных изменений в устройстве электропечей.

В процессе производственных испытаний новой технологии изучалось влияние изменения содержания марганца и кремния на продолжительность отжига массивных отливок и характер распределения графитовых включений в ковком чугуне. Исследования проводили на чугуне, содержащем 0,0025 % бора и 0,003 % алюминия. Содержание свободного марганца колебалось от 0,15 до 0,45 %. Установлена возможность сокращения продолжительности режима отжига при использовании азотированных ферросплавов: азотированного ферромарганца, нитридов кремния и азотированного ферробора.

Наибольшее количество включений графита было обнаружено в тонкостенных отливках (до 30 мм) при высоком содержании кремния и низком содержании свободного марганца. Для отливок диаметром 40… 90 мм эта закономерность проявлялась значительно слабее. Установлена возможность повышения температуры первой стадии графитизации до 980 — 1020 °С, особенно для массивных отливок из белого чугуна, полученного с применением азотированных ферросплавов. Влияние таких температур на снижение количества включений графита в отливках толщиной 40 мм не обнаружено. При увеличении содержания кремния более 1,3 % в отливках толщиной 40 мм отмечалось ухудшение распределения графита и снижение механических свойств. Влияние кремния на микоструктуру чугуна в отливках толщиной до 20 мм проявлялось мало.

Установлено, что суммарное содержание углерода и кремния в чугуне необходимо принимать в зависимости от толщины стенок: 3,5… 3,85 % — для производства высококачественного ковкого чугуна и 3,95… 4,25 % — для низкосортного. В шихту добавляется 4,3 % электропечного ферросилиция ФС18Н. Это связано с тем, что при повышении содержания кремния в ферросилиции, особенно при использовании ФС45, увеличивается его угар в процессе плавки и неравномерность состава и механических свойств в отливках.

Проведенные работы позволили повысить фактическую производительность толкательных электропечей при изготовлении ферритно-пер- литых ковких чугунов до 18…22 т литья в сутки и снизить проектный цикл отжига в 1,7 раза. Расход электроэнергии снизился с 1100… 1500 до 700 — 900 кВтч/т.

Эксплуатационные и механические свойства ковких чугунов. Износостойкость, задиростойкость, пластичность и другие механические свойства ковкого чугуна определяются структурой металлической основы, количеством и степенью компактности включений углерода отжига.

По структуре металлической основы ковкие чугуны делят на ферритные, ферритно-перлитные и перлитные.

Ферритные ковкие чугуны КЧ35-10, КЧ37-12 и КЧЗЗ-8 при трении скольжения с удельными давлениями 6…12 МПа по термически обработанному контртелу имеют больший износ, чем бронзы. Более высокую износостойкость имеют КЧ45-7 и КЧ60-5 с ферритно-перлитной основой.

При работе в паре с сырым валом ферритные и ферритно-перлитные ковкие чугуны допускают более высокие удельные давления при трении. Основными характеристиками для ферритно-перлитных ковких чугунов являются твердость, количество перлита в структуре и фактор формы углерода отжига. Цементит в структуре антифрикционных ковких чугунов всех марок не допускается.

Перлитные ковкие чугуны почти всегда имеют в структуре некоторое количество феррита, содержание которого существенно влияет на их свойства. Эти чугуны имеют высокую прочность, повышенную твердость, но низкую пластичность.

Низкий износ при трении с недостаточной смазкой при удельных давлениях 1…10 МПа в паре с «сырым» валом твердостью 227…255 НВ обеспечивает антифрикционный ковкий чугун марки АЧК-2, твердость которого составляет 167… 197 НВ, временное сопротивление 350.. .450 МПа, а относительное удлинение 6…10 %. В отливках с толщиной стенок 8… 40 мм в этом чугуне содержится 35…80 % перлита, а в тонкостенных отливках из КЧ45-7 содержание перлита достигает 75…92 %.

Ковкий чугун марки АЧК-1, содержащий 2,6…3,0 % углерода и 0,8… 1,3 % кремния, обеспечивает в отливках с толщиной стенок до 30 мм перлитно-ферритную или перлитную основу с выделениями углерода отжига и твердость 197…217 НВ. При работе со стальным термически обработанным валом чугун обладает хорошими противозадирными свойствами и высокой износостойкостью в условиях трения скольжения при удельных давлениях до 10… 12 МПа; средний износ бронзы БрОЗ,5Ц7С5Н при работе в таких условиях с удельными давлениями от 2 до 12 МПа — значительно выше.

Удельные нагрузки, вызывающие задиры на образцах, при трении с недостаточной смазкой в паре со стальным валом твердостью 214 НВ составляют для чугунов марки АЧС-3 — 10 МПа; КЧ35-10 — 23,1 МПа; АЧК-2 — 26 МПа; АЧК-1 — 29,3 МПа и бронзы БрОЗ,5Ц7С5Н — 39,9 МПа.

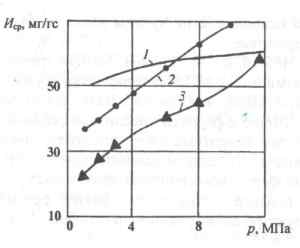

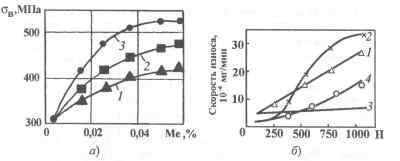

2 — ферритный ковкий чугун КЧ35-10;

3 — перлитно-ферритный чугун АЧК-2

Эти данные свидетельствуют о том, что сопротивление износу у ковких чугунов более высокое, чем у серого чугуна. При определении допустимых нагрузок установлено, что кроме структуры, формы углерода отжига и механических свойств ковких чугунов на величину среднего износа оказывают влияние скорости скольжения. На рис. 3.14 показаны допустимые давления в зависимости от скорости скольжения при трении ковкого чугуна АЧК-2, содержащего в литых изделиях с толщиной стенки 25 мм 55…65 % перлита.

При увеличении количества перлита в отливках из ковкого чугуна до 80… 100 % величины допустимых удельных давлений и скоростей скольжения повышаются.

Термоулучшенные перлитные и перлитно-бейнитные ковкие чугуны

Термоулучшенные чугуны используются для особо ответственных автомобильный деталей: коленчатых валов, вилок кардана, фланцев полуосей и др., изготовляемых раньше из стальных поковок. Обрабатываемость термоулучшенного перлитного ковкого чугуна с твердостью 255 — 330 НВ на 10… 12 % выше, чем у стальных термоулучшенных поковок с такой же твердостью. Твердость перлитно-бейнитных чугунов 280 — 380 НВ.

В связи с эксплуатацией автомобильной техники в условиях Севера и Сибири большой интерес представляют сведения о хладостойкости таких чугунов.

В таблице приведены данные по измерениям комплекса свойств ковких чугунов при температуре +20 и -60 °С. Перлитные ковкие чугуны являются практически хладостойкими, чем выгодно отличаются от стали. Ударная вязкость при -60 °С снижается примерно на 10…20 %, что в 3 — 4 раза меньше, чем у сталей перлитно-ферритного класса. Чугун с зернистым перлитом практически малочувствителен к низким температурам, и это открывает ему широкие перспективы применения для деталей машин, работающих при низких температурах. Стендовые и натурные испытания деталей из перлитного ковкого чугуна показали их высокую эксплуатационную надежность при температурах -30…-60 °С.

Детали из ковкого чугуна со структурой зернистого перлита обладают повышенной износостойкостью и удовлетворительной пластичностью.

Особенно высокими свойствами обладают легированные и модифицированные ковкие чугуны со структурой зернистого перлита. При временном сопротивлении (400…900 МПа) они имеют высокие пластичность (б = 4… 10 %) и отношение бтт /бв = 0,68.. .0,85; хорошую обрабатываемость при резании, повышенные антифрикционные свойства и коррозионную стойкость. Поэтому перлитным ковким чугуном с металлической основой зернистого перлита можно заменить литую и кованую сталь.

Влияние микроструктуры на механические свойства

ковкого чугуна

| ан, МДж/м2 | Износ при трении с загрязнением смазки абразивом | ||||

| Структура чугуна | ав, МПа | δ,% | при +20 °С | при -60 °С | |

| Ферритно-перлитный чугун, 35 % перлита | 530 | 9,8 | 0,7 | 0,6 | 58,6 |

| Ковкий чугун с зернистым перлитом, 65 % перлита | 670 | 8,3 | 0,6 | 0,4 | 18,2 |

| Перлитно-бейнит- ный, 80 % зернистого перлита | 920 | 1,9 | 0,2 | 0,2 | 13,8 |

Такой чугун получают путем закалки и высокотемпературного отпуска ферритного чугуна или отжигом белого чугуна доэвтектического состава с повышенным содержанием марганца и хрома или ванадия и бора.

Закалка с последующим высоким отпуском является методом получения ковкого чугуна со структурой зернистого перлита. Максимальная твердость закаленного ферритного и ферритно-перлитного ковкого чугуна достигается при нагреве под закалку до 850…900 °С, выдержке в течение 36…72 гс и охлаждении й масле.

Микролегирование и модифицирование азотированными ферросплавами и различными присадками значительно расширяет диапазон физико-механических и эксплуатационных свойств антифрикционного ковкого чугуна.

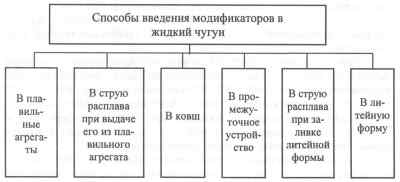

Для производства заготовок с повышенными антифрикционными свойствами возможно и целесообразно проводить модифицирование расплава чугуна доэвтектического состава одним из способов, приведенных на рисунке. В качестве модификаторов можно использовать поверхностно-активные вещества (Zn, В, Sb и др.).

Повышение качества отливок достигается модифицированием доэв- тектических чугунов сурьмой и цинком. Эти модификаторы могут использоваться при производстве отливок из перлитно-ферритного и перлитного ковкого чугуна, а также из термоулучшаемого ковкого чугуна со структурой зернистого перлита.

На рисунке, а показано влияние цинка и сурьмы на прочность отливок из чугуна АЧК-2. При отжиге на зернистый перлит особого сокращения цикла термической обработки не достигается, так как сокращение времени на 1-ю и 2-ю стадии графитизации поглощается временем на процесс сфероидизации перлита.

Для достижения сфероидизации перлита может повышаться количество карбидообразующих элементов, так, количество марганца доводится до 0,8… 1,0 %, что обеспечивает повышение плотности и износостойкости чугуна.

Сокращение времени на графитизацию цементита и сфероидизацию перлита достигается вводом в чугун, кроме марганца, также сотых долей процента титана; при этом достигаются следующие свойства: временное сопротивление 450…700 МПа; относительное удлинение 8…12 %; 150… 180 НВ. Отливки из такого чугуна хорошо обрабатываются лезвийным инструментом и обладают высокой динамической прочностью. Предел усталости на базе 107 циклов составляет 230 МПа; на 9… 12 % его повышают нитриды бора при их содержании 0,02…0,03 % (мае.).

Различные модификаторы в разной степени проявляют свою активность в зависимости от состава чугуна, температуры и параметров кристаллизации.

При нормальном содержании углерода и кремния в чугуне расход модификаторов не превышает 0,07 %. Влияние элементов на литую структуру металлической основы и графитизацию антифрикционных чугунов приведено в таблице. Наиболее высокой эффективностью обладают комплексные модификаторы, содержащие графитизирующие и отбеливающие элементы.

Модифицирование чугуна комплексным модификатором, представляющим собой лигатуру из 5…8 % бария, 1,5…2 % церия или других РЗМ и 75%-ного ферросилиция, позволяет повысить количество центров кристаллизации в белом чугуне и сократить время отжига. Добавка модификатора в количестве 0,0005…0,035 % от массы расплава позволяет получить ферритную структуру и следующие свойства после графитизирующего отжига: временное сопротивление 360…390 МПа, относительное удлинение 10…13 %; 147…160 НВ и плотность 7230…7260 кг/м3.

Влияние элементов на графитизацию и структуру чугуна

| Наименование элементов и соединений | Характер влияния на литую структуру металлической основы | Характер влияния на 1 -ю и 2-ю стадии графитизации |

| Углерод, кремний, алюминий, кальций и барий | Способствует графи- тизации и увеличивает количество феррита | Ускоряет обе стадии |

| Титан, тантал, ниобий, цирконий, РЗМ, стронций и их нитриды | Оказывает графитизи- рующее и модифицирующее действие при малых добавках | Ускоряет первую стадию |

| Никель, медь, нитриды бора и ванадия | Способствует графи- тизации и увеличивает количество перлита | Ускоряет первую и тормозит вторую стадии |

| Водород, кислород, азот, хром, молибден, вольфрам, бор, ванадий, теллур, магний | Способствует образованию карбидов (отбеливает) | Ускоряет первую и тормозит вторую стадии, тормозит обе стадии |

| Олово, цинк, висмут, марганец, сурьма | Отбеливает и увеличивает количество перлита | Тормозит вторую стадию |

| Марганец более 1 % сверх количества, необходимого для связывания серы | Способствует образованию карбидов (отбеливает) | Тормозит обе стадии |

Перлитные ковкие чугуны, легированные марганцем, медью и ванадием, имеют хорошие антифрикционные свойства. Это позволяет во многих случаях заменять ими антифрикционные сплавы из цветных металлов. Легирование ковкого чугуна марганцем, титаном, медью и хромом повышает его износостойкость и механические свойства. Добавки хрома и никеля позволяют получить сплав с повышенной износостойкостью, что делает возможным использование такого типа чугуна для производства деталей, работающих при повышенных температурах. При совместной обработке чугуна кальцием и церием (или другими редкоземельными металлами) в структуре может быть получен шаровидный углерод отжига.

Важным вопросом при оценке антифрикционных свойств отливок из ковкого и высокопрочного чугунов является сопоставление их износостойкости в связи с разной формой графита (при одной и той же матрице), однако данные в литературе по этому вопросу противоречивы. Анализ многочисленных данных показал, что ЧШГ имеют преимущества перед серыми и ковкими чугунами в условиях трения со смазкой только при сравнительно тяжелых режимах работы, если обеспечены достаточно крупные выделения шаровидного графита и правильная приработка, которая для чугунов с шаровидным графитом должна производиться с особой тщательностью. Прирабатываемость чугуна с шаровидным графитом хуже, чем серого; ковкий перлитный чугун в этом отношении занимает промежуточное место. Общепризнанным можно считать благоприятное влияние большого количества графита, вследствие чего следует предпочитать чугуны с более высоким содержанием углерода и низким содержанием кремния.

Структура зернистого перлита с твердостью 163… 197 НВ образуется при охлаждении отливок в интервале температур перлитного превращения со скоростью более 60 °С/ч. Содержание кремния в чугуне в значительной степени определяет температуру начала и конца образования зернистого перлита. Интенсивное охлаждение повышает микротвердость перлита и износостойкость чугуна в условиях скольжения со смазкой.

В таблице приведены механические свойства и рекомендуемые режимы термоулучшения высокопрочных ковких чугунов, а в таблице — предельные режимы работы деталей из этих чугунов в узлах трения со смазкой.

Режимы термоулучшения и свойства высокопрочных ковких чугунов

| Механические свойства | Рекомендуемые режимы термоулучшения отливок, % прошедших 1-ю стадию графитизации | |||

| Марка | ав, МПа, не менее | δ, %, не менее | НВ | |

| ВПКЧ 60-5 | 600

| 5 | 179…217 | Закалка с 860 °С, масло + отпуск при 690 °С в течение 72 гс |

| ВПКЧ 65-4 | 650 | 4 | 219…217 | Закалка с 860 °С, масло + отпуск при 670 °С в течение 72 гс |

| ВПКЧ 70-3 | 700 | 3 | 23 5…265 | Закалка с 860 °С в масло + отпуск при 640 °С в течение 72 гс |

| ВПКЧ 80-2 | 800 | 2 | 270…320 | Закалка с 860 °С в масло + отпуск при 350 °С в течение 72 гс |

| ВПКЧ 90-1,5 | 900 | 1,5 | 300…400 | Закалка с 860 °С в масло + отпуск при 500 °С в течение 72 гс |

| ВПКЧ 45-7 | 450 | 7 | 171…207 | Нормализация с 950…970 °С |

Термоулучшенные чугуны со структурой зернистого перлита имеют более высокую задиростойкость в узлах трения в паре с термически обработанным валом, чем чугуны с пластинчатым перлитом марок АЧС-1, АЧК-1 и АЧВ-1. При работе в узлах трения в паре с валом из чугуна без термической обработки термоулучшенные чугуны увеличивают износ такого вала по сравнению с изготовленными из аустенитного чугуна марки АЧС-5, содержащего 7,5… 12,5 % марганца и 0,4…0,8 % алюминия; из перлитного пористого чугуна марки АЧС-6, содержащего 0,5… 1,0 % свинца и 0,5… 1,0 % фосфора; из перлитно-ферритного чугуна марки АЧК-2 и антифрикционного серого чугуна марки АЧС-2.

Предельные режимы работы в узлах трения анфрикционных чугунов

| Марка | Твердость в отливках, НВ | Предельные режимы работы литых изделий в узлах трения со смазкой | ||

| Удельная нагрузка, МПа | Окружная скорость, м/с | pν, МПа-м/с | ||

| АЧС-1 | 187 | 1370 | 5,0 | 1175 |

| АЧК-1 | 217 | 1960 | 5,0 | 1950 |

| АЧВ-1 | 197 | 1960 | 5,0 | 1950 |

| ВПКЧ 60-5 | 217 | 2450 | 18,0 | 2450 |

| ВПКЧ 70-3 | 241 | 2880 | 15,0 | 2880 |

| ВПКЧ 80-2 | 285 | 2940 | 12,5 | 2940 |

| ВПКЧ 45-7 | 205 | 2320 | 21,0 | 2360 |

Термоулучшаемые ковкие чугуны могут быть рекомендованы для работы в узлах трения с температурой до 300 °С в паре с термически обработанным валом. При этом приработку деталей нужно производить на холостом ходу с постепенным увеличением удельных нагрузок.