Известен ряд литейных сплавов, обладающих высокой износостойкостью, но наибольшее распространение получили белые чугуны, обладающие рекордной износостойкостью в условиях абразивного износа.

Промышленные белые чугуны являются многокомпонентными железоуглеродистыми сплавами, содержащими постоянные компоненты п примеси (кремний, марганец, фосфор, серу, азот, водород и кислород), а также различные легирующие компоненты.

Основной базовый компонент белых чугунов — железо — является переходным металлом с электронной структурой ls22s2.2p63s2.3p63d64s2. Железо — полиморфный металл, при атмосферном давлении до 911 °С имеет ОЦК-упаковку атомов, в интервале 911… 1392 °С — ГЦК и при более высоких температурах (до температуры плавления) опять восстанан ливается ОЦК-упаковка. Межатомная связь в металлическом железе оценивается в 400 кДж/г-атом, плотность — 7,874 г/см3.

Второй базовый компонент белых чугунов — углерод — характеризуется распределением электронов 1s22s22p2. В белых чугунах углерод обеспечивает образование цементита (Fe3C), характеризующегося комплексной межатомной связью и сложной ромбической решеткой, (Fe, Сr)7С3 с тригональной решеткой и других карбидов. Параметры плотно- упакованной орторомбической решетки цементита находятся в пределах: а = (4,5144…4,518)-10-10

м; b = (5,0787…5,0690)-10-10 м; с = (6,7287… 6,7310)-10_1° м. Плотность углерода составляет 2,253 г/см3.

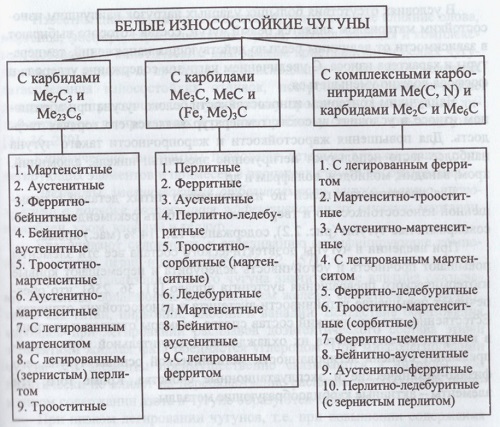

Классификация белых чугунов по микроструктуре

Цементит является основной фазой структурных составляющих многих износостойких чугунов. Плотность цементита Fe3C составляет 7,67 г/см3.

Карбиды — важнейшая составляющая износостойких чугунов, которая в сочетании с другими фазами определяет износостойкость отливок. При затвердевании доэвтектических чугунов вначале кристаллизуется избыточный аустенит, а затем происходит одновременная кристаллизация аустенита и цементита. На первых стадиях роста цементита появляются пластины с базисной плоскостью (001). Кристаллы первичного цементита имеют форму пластин, что объясняется анизотропией его кристаллического строения и сил межатомной связи. Комплексный характер межатомной связи и слоистая структура цементита обусловливают анизотропию свойств в белом чугуне.

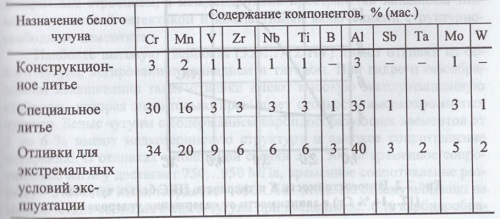

Содержание легирующих элементов в износстойких отливках белых чугунов

Такие элементы как углерод, водород и азот образуют с железом растворы внедрения, а кремний, марганец, хром, фосфор и многие другие компоненты — твердые растворы замещения. Природа матричной фазы эвтектики в заметной степени определяет свойства белого чугуна. Образование таких эвтектик, в которых ведущая карбидная фаза образует матрицу колоний, подобную ледебуриту обычного белого чугуна, обусловливает повышенную хрупкость отливок.

Углерод с марганцем связывается в карбиды Мп3С, Мп7С3

и Мп23С6, причем карбид Мп3С изоморфен с карбидом Fe3C и образует с ним твердые растворы. На диаграммах состояния сплавов Fe-Mn видно, что эти металлы дают непрерывный ряд твердых растворов. Марганец способствует стабилизации аустенита и цементита в белых чугунах. Коэффициент распределения марганца между аустенитом и цементитом практически не зависит от содержания его в сплаве в интервале 0,81… 16,0 %.

Кинетические диаграммы кристаллизации износостойкого чугуна с содержанием 0,76…4,68 % марганца, до 2,94 % кремния и до 4,26 % углерода показывают, что с повышением содержания марганца (начиная с 0, 76 %) линия начала образования цементита полностью перекрывает линию начала выделения графита, выклинивая область существования

серых чугунов. Марганец увеличивает количество центров кристаллизации и скорость роста кристаллов цементита из эвтектической жидкости. При повышенном содержании C+Si в толстостенных отливках выделяется силикокарбид (Fe, Mn)7SiC2 и уменьшается количество цементита.

Марганец и сера в значительной степени нейтрализуют друг друга. Марганец способствует повышению отбеливаемости чугуна и расширяет температурную область образования половинчатых структур. В отливках из доэвтектического белого чугуна содержание 0,9…2,2 % марганца не оказывает заметного влияния на первичную структуру. В высокомарганцевых чугунах образуются карбиды типа (Fe, Мп)3С. Морфологический анализ карбидоаустенитной эвтектики белых чугунов с содержанием более 23 % марганца показал наличие комплексного тригонального карбида (Fe, Mn)7С3. В отливках из высокомарганцевых чугунов наблюдается образование пластин большой протяженности, что приводит к повышению их хрупкости и появлению стекловидного излома.

Хром — обычный легирующий компонент белых износостойких чугунов. Сопоставление кинетических диаграмм кристаллизации хромистых чугунов, состав которых близкий к эвтектическому, показывает, что увеличение содержания хрома не оказывает заметного влияния на относительное положение линии появления аустенита. С ростом содержания хрома выделение графита затрудняется.

В интервале концентраций хрома 9,5… 12 % цементитно-аустенитная эвтектика (Fe, Сr)3С + А в первичной структуре чугуна заменяется эвтектикой (Fe, Сr)7С3 + А, что вызывает изменения в строении эвтектических колоний и сказывается на физико-механических и эксплуатационных свойствах белого чугуна. В высокохромистых белых чугунах, как и в нелегированном или низкохромистом, процесс эвтектической кристаллизации представляет собой совместный рост кристаллов двух фаз при ведущей роли карбида, однако в высокохромистом чугуне твердый и хрупкий тригональный карбид сильно разветвлен в пластичной аустенитной матрице.

Изменение содержания хрома от 1,0 до 9,5 % не сказывается на особенностях первичной структуры белого чугуна; строение ледебуритных колоний, их дифференцировка и ячеистость заметно не изменяются. При содержании хрома от 0 до 9 % чугун имеет временное сопротивление при растяжении 160…260 МПа, при изгибе — 320…470 МПа, стрелу прогиба — 1,68 мм. При повышении содержания хрома в белом чугуне до 14 % те же характеристики возрастают до 340…450 МПа, 720… 770 МПа и 2,28…3,32 мм соответственно. Более значительное увеличение прочности и других конструкционных свойств белого чугуна достигается при комплексном легировании доэвтектических расплавов.

В белых чугунах, используемых для изготовления быстроизнашивающихся деталей, во избежание графитообразования в толстостенных отливках содержание кремния не должно превышать 0,6…0,9 %, а содержание карбидообразующих элементов повышаться до 16…34 %. В качестве карбидообразующего элемента для высоколегированных чугунов чаще всего используют хром, высокое сродство которого к углероду обусловливает образование не только карбидов цементитного типа, но и устойчивых специальных карбидов типа (Fe, Cr)7C3, (Fe, Cr)23C6, (Fe, Сr)4С и др. Классификация белых чугунов по микроструктуре приведена на рисунке.

При испытании белых чугунов, легированных карбидообразующими элементами, определено, что интенсивность их изнашивания зависит не только от металлической основы, но и от природы и состава карбидов В таблице приведена концентрация карбидообразующих элементов, используемых для легирования белых чугунов. Особенно высокое содержание легирующих элементов имеют отливки, работающие в экстремальных условиях эксплуатации В условиях отсутствия больших ударных нагрузок наилучшим износостойким материалом является белый чугун, состав которого выбирают в зависимости от величины реально действующих напряжений, температуры и характера износа. С увеличением нагрузок содержание углерода и фосфора должно уменьшаться.

Наилучшим критерием износостойкости белого чугуна при абразивном износе в условиях высоких температур является его горячая твердость. Для повышения жаростойкости и жаропрочности такого чугуна наиболее часто используют легирующие элементы: никель, алюминий, хром, ванадий, молибден, вольфрам и др.

Для практических целей по изготовлению литых деталей с повышенной износостойкостью и твердостью могут быть рекомендованы высокохромистые чугуны, содержащие 12… 14 % (мае.) хрома.

При введении в чугуны доэвтектического состава все эти элементы повышают прочность и устойчивость ледебурита и перемещают кривые изотермического превращения аустенита вправо, что обеспечивает повышение устойчивости аустенита в износостойких отливках. Естественно, что химический состав сплава, размеры отливок и условия, в которых осуществляется их охлаждение, в значительной мере предопределяют степень легированности металлической основы чугуна, его физико-механические и эксплуатационные свойства. Кроме того, эти элементы — активные карбидообразующие металлы.

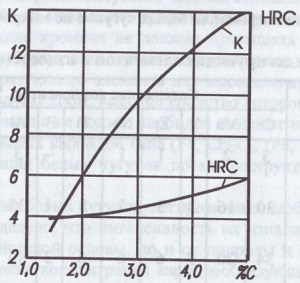

Износостойкость К и твердость HRC белых чугунов (12… 14 % Сr) в зависимости от содержания углерода

Известны диаграммы кристаллизации, учитывающие влияние олова, Марганца, фосфора, серы, алюминия, хрома, никеля, кальция и комплексных добавок. По кинетическим диаграммам кристаллизации белых чугунов можно судить о процессах, происходящих в реальных условиях затвердивания износостойких отливок, построить термокинетические диаграммы, отражающие полную картину процессов формирования литой (структуры легированных и решить проблему синтеза новых чугунов).

Кинетические диаграммы позволяют детально анализировать роль и легирующих элементов и примесей в процессах структурообразования.

Элементы, увеличивающие отбеливаемость чугуна, можно расположить в порядке возрастания эффективности их влияния: марганец, молибден, хром, ванадий и теллур.

Увеличивают склонность к отбеливанию модифицирующие компомагний, церий и другие РЗМ.

При кристаллизации белого чугуна значительное влияние оказывают элементы, обладающие большим, чем железо, сродством к углероду, такие как титан, цирконий, ниобий и ванадий. Вследствие образования карбидов при легировании расплавов доэвтектического состава этими элементами жидкая фаза обедняется углеродом. При микролегировании чугуна на эти элементы преимущественно связываются в нитриды, что практически не влияет на переохлаждение расплава, и только при пониженном содержании азота в чугуне образуются карбиды.

При низком легировании чугунов, т.е. при повышении содержания карбидобразующих элементов до 1…3 %, отмечается появление карбида границах дендритов и карбонитридов на участках цементита.

Микроструктура легированного чугуна характеризуется очень тонким дендритным строением, а междендритные пространства заполнены тонкой цементитной эвтектикой и компактными включениями структурно- свободного цементита.

Наиболее высокую твердость (535…712 HV) имеют отливки из белого чугуна, легированного ванадием и титаном. При гидро- и газоабразивном изнашивании такие отливки имеют высокую эксплуатационную стойкость, которая значительно превышает стойкость высокохромистых чугунов. Белые чугуны с содержанием карбидообразующих элементов от 1 до 6 % имеют мелкозернистую структуру и высокое сопротивление истиранию. В отливках с толщиной стенки 30…50 мм временное сопротивление изгибу достигает 750. ..950 МПа, временное сопротивление разрыву 570…720 МПа, твердость — 630…683 МПа. По своему влиянию на механические свойства белого чугуна при введении 3…6 % карбидообразующих элементов наименее эффективен цирконий, который заметно снижает динамическую прочность отливок.

Постоянные примеси белого чугуна — сера и фосфор — образуют с железом химические соединения FeS, FeS2 и FeS3, которые в процессе затвердевания существенно влияют на структурообразование. Сера способствует отбеливанию чугуна, увеличивает его усадку и склонность к образованию трещин и отрицательно влияет на физико-механические свойства. Износостойкость чугуна с повышением содержания серы уменьшается При содержании в белом чугуне доэвтектического состава более 0,2 % серы отмечается охрупчиваемость литых изделий из-за увеличения количества структурно-свободного цементита и укрупнения размеров сульфида марганца. Особенно низкие значения динамической прочности белого чугуна отмечаются при содержании серы от 0,2 до 0,4 %.

Структура, образующаяся в отливках в процессе затвердевания сплавов Fe-P-C, существенно отличается от железоуглеродистых сплавов эвтектического типа. Растворимость фосфора в у-железе при температурах 400…500 °С составляет 0,50…0,54 %. Фосфид Fe3P и кристаллы у-раствора образуют эвтектику. Фосфидная эвтектика при низких температурах обладает высокой твердостью.

Исследования белых чугунов, содержащих 2,0…2,5 % углерода и 0,7…7,0 % фосфора, показали, что вследствие образования легкоплавкой фосфидной эвтектики снижается температура начала кристаллизации, увеличивается переохлаждение и повышается твердость. При этом сопротивление изнашиванию резко уменьшается, так как в процессе абразивного износа отдельные включения фосфидной эвтектики легко выкрашиваются.

Износостойкость чугуна при абразивном воздействии зависит от его микроструктуры (микротвердости, формы, взаимного расположения и количества структурных составляющих).

Основные структурные составляющие чугуна располагаются по возрастанию микротвердости в следующем порядке: графит, феррит, перлит, аустенит, мартенсит, цементит, легированный цементит, специальные карбиды хрома, вольфрама, ванадия и других элементов, бориды.

Износостойкость находится в сложной зависимости от количественного соотношения и распределения твердой и хрупкой фаз, а также сравнительно мягкой и пластичной основы. Металлическая основа должна прочно удерживать твердую составляющую и предотвращать ее хрупкое разрушение.

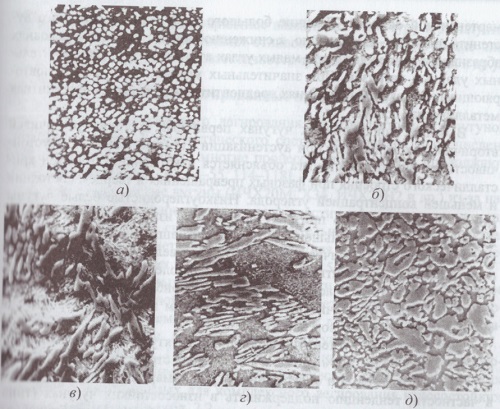

Микроструктуры доэвтектических износостойких чугунов в отливках, полученных при непрерывно-циклическом литье:

а — наружной зоне литой заготовки; б-в средней зоне; в — во внутренней зоне; г-на расстоянии 3 мм от наружной поверхности заготовки; б — на расстоянии 3 мм от наружной поверхности заготовки из чугуна заэвтектического состава настоящего времени нет однозначного мнения о влиянии на износостойкость аустенита. Представляется, что для выяснения влияния структуры сплава на износостойкость чугуна необходимо определить закономерность влияния каждого фактора одной отдельно взятой системы сплавов.

М.Е. Гарбер показал, что некоторые износостойкие чугуны с нестабильной металлической основой могут в определенных условиях изнашивания обладать такой же износостойкостью, как и мартенситные. Так, закаленные образцы из чугуна марки ИЧХ12М с аустенитной основой имеют износостойкость, величина которой колебалась в значительных пределах (К = 6,5… 10), что соответствует износостойкости чугунов с мартенситной основой. Наличие большого количества остаточного аустенита приводит, как правило, к снижению износостойкости в условиях абразивного износа даже при малых углах атаки и отсутствии значительных ударных нагрузок. При значительных ударных нагрузках и повторяющихся высоких напряжениях предпочтительной является аустенитная металлическая основа.

В белых износостойких чугунах первичный аустенит устойчивей вторичного, получаемого при аустенизации отливок. Понижение устойчивости вторичного аустенита объясняется накоплением дефектов кристаллического строения при фазовых превращениях в твердом состоянии и меньшей концентрацией углерода. Низкоуглеродистые белые чугуны можно подразделить по признаку повышения износостойкости на следующие группы: с уменьшенным объемом бывших аустенитных участков и увеличенным количеством эвтектики; с увеличенной микротвердостью в бывших аустенитных участках; с наиболее высокой твердостью бывших аустенитных участков, максимально приближающейся к твердости цементита и со значительным содержанием вторичных карбидов п уменьшенным количеством эвтектики.

Для получения аустенитно-карбидной структуры в хромистых чугунах требуется более 23 % хрома, а аналогичная структура в марганцевых чугунах достигается при содержании 7… 10 % марганца. Это объясняет, в частности, тенденцию поддерживать в износостойких чугунах (типа 230X28, 260Х28М5, 280X12М и др.) высокие концентрации карбидообразующих элементов. Несмотря на высокое содержание карбидообразующих элементов, эти чугуны характеризуются низкой износостойкостью в условиях абразивного износа.

Мартенситно-аустенитную основу в белом чугуне можно получить. при значительно меньших концентрациях хрома, но при условии дополнительного легирования никелем, что широко используется на практике при производстве износостойких отливок из чугунов типа нихард. При содержании в белом чугуне до 2,0 % хрома и до 3,0 % никеля получается мартенситно-аустенитная структура с цементитной эвтектикой, обладающая высокой износостойкостью.

В ряде случаев могут быть рекомендованы износостойкие белые чугуны, содержащие 12,5…24 % хрома и 8,0… 18,5 % марганца, имеющие хорошую прокаливаемость и высокую относительную износостойкость (К = 8,1… 13,0). Испытания хромомарганцевых чугунов в различных условиях изнашивания показали, что их высокая износостойкость в значительной степени зависит от первоначальной структуры, состоящей из большого количества карбидов и ледебурита в вязкой аустенитно мартенситной основе. Благоприятное влияние на структуру и эксплуатационные свойства износостойких отливок оказывают легирующие элементы, которые уменьшают эвтектичность чугуна (титан, цирконий и др.).