Высокая износостойкость — основное условие применения высокопрочных чугунов с шаровидным или вермикулярным графитом в определенных условиях фрикционного трения. Механические, литейные и технологические свойства играют роль вспомогательных, хотя и они определяют границы применимости и возможности использования той или иной марки сплава.

Результаты стендовых испытаний износостойкости на машинах фрикционного износа показали, что высокопрочные чугуны при одинаковой металлической основе с серыми чугунами имеют меньший износ. Однако износ контртела при использовании легированного фрикционного чугуна с пластинчатым графитом меньше, чем при шаровидной форме графита.

В таблице приведены данные о влиянии формы графита и металлической матрицы на термостойкость и фрикционную теплостойкость серого и высокопрочного чугунов с шаровидной и вермикулярной формами графита. Чугуны содержали 3,3 % (мас.) С; 2,3 % (мас.) Si; 0,7 % (мас.) Мп; 0,05 % (мас.) Р; 0,1 % (мас.) Сг; железо и модифицирующие добавки — остальное. Термоциклирование проводили по режиму 300…930 °С. Температуру контролировали потенциометром ПСР-01, а измеряли платинородиевими термопарами. Металлографические исследование проводили в соответствии с ГОСТ 3443-87.

Чугун, содержащий, % (мас.): 3,3 — углерода; 2,3 — кремния; 0,7 — марганца; 0,05 — фосфора; 0,1 — хрома; модифицирующие добавки и железо — остальное, после термоциклирования по режиму 300=930 °С имел физико-механические, эксплуатационные свойства и форму графита, приведенные в таблице. Износ при торцовом трении без смазки был ниже у чугуна с шаровидным графитом, а выше — у чугуна с вермикулярным графитом ВГф2 и ВГфЗ с неравномерным (ВГр2) и розеточным (ВГрЗ) распределением включений. При образовании колоний междендритного графита снижались характеристики предела выносливости и износостойкости в 3-4 раза.

При выборе материалов для тормозных устройств и анализе работы фрикционных устройств статического трения (муфты сцепления, неподвижные фрикционные соединения, тормоза подъемно-транспортных машин и др.) наряду с кинетическими фрикционными характеристиками важно знать статические характеристики, в частности коэффициент трения. Для определения его могут использоваться прибор ПМТП-2 с автоматическим регулированием температуры трения от 20 до 200 °С и кольцеобразные образцы диаметром 36,5 х 60 мм.

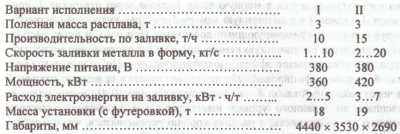

Термостойкость и фрикционная теплостойкость серых и высокопрочных чугунов

| Чугун | Графит | Перлит | Состав металлической матрицы | Термостойкость, циклы | Фрикционная теплостойкость, тыс. циклов |

| СЧ25 | ПГф2, ПГфЗ | ПГд350 | 90 % П, 10 % Ф | 360 | 3,2…3,5 |

| СЧ20 | ПГф4, ПГфЗ | ПГд180 | 20 % П, 80 % Ф | 420 | 3,7…4,1 |

| СЧ35 | ПГф5, ПГфб | ПГд90 | 40 % П, 60 % Ф | 545 | 4,6…4,9 |

| ВЧ60 | ШГф4 | ШГд90 | 92 % П, 8 % Ф | 587 | 5,9…6,2 |

| ВЧ70 | ШГф5 | ШГд45 | 96 % П, 4 % Ф | 670 | 6,3…6,7 |

| ВЧ80 | ШГф4, ШГф5 | ШГд45 | 100 %П | 720 | 6,8… 7,2 |

| ВЧ100 | ШГф5 | ШГд25 | 96 % Б, 4 % А | 1150 | 9,2…9,6 |

| ВЧ50 | ШГф2, ШГф4 | ШГд45 | 80 % П, 20 % Ф | 612 | 5,8…6,4 |

| ВЧ45 | ВГфЗ, ШГф4 | ШГд90 | 65 % П, 35 % Ф | 508 | 4,2…4,8 |

Влияние формы графита на механические свойства

| Параметр | пластинчатый | шаровидный | вермикулярный | междендридный | углерод отжига |

| Толщина стенок отливок, мм | 40 | 40 | 40 | 30 | 40 |

| Углеродный эквивалент, % | 4,1 | 4,1 | 4,1 | 3,9 | 3,9 |

| Твердость НВ | 187 | 183 | 191 | 195 | 155 |

| Временное сопротивление, МПа | 380 | 650 | 610 | 360 | 410 |

| Относительное удлинение, % | 0,5 | 6,7 | 5,3 | 0,4 | 12,7 |

| Предел выносливости, МПа | 9,3 | 23,2 | 20,8 | 8,7 | 21,5 |

| Коэффициент трения | 0,31…0,4 | 0,42…0,5 | 0,37…0,42 | 0,3…0,38 | 0,35…0,5 |

| Износ при торцовом трении, мг/гс | 175 | 46…52 | 51…60 | 212 | 95…108 |

| Предельная нагрузка, обеспечивающая длительную работу без задирообразования при скорости 25 м/с, МПа | 11,7 | 17,4 | 10,3 | 8,4 | 9,6 |

Коэффициент трения определяется как отношение момента силы трения, возникающего в начале проскальзывания трущихся поверхностей, к радиусу трейия образцов и к нормальной нагрузке, которая принимается 5 Н. Для серого чугуна с пластинчатым графитом и твердостью

НВ коэффициент трения, определенный на приборе ПМТП-2, равен 0,23…0,27, а для легированных высокопрочных чугунов — в пределах от 0,32 до 0,45.

Влияние первичной структуры на формирование свойств микролегированных чугунов не утрачивает своего значения и при вторичных превращениях, происходящих при остывании отливок или их термической обработке. Высокая устойчивость первичного аустенита многих чугунов позволяет получить широкую гамму структур закалки (от бейнита до аустенита) при непосредственном охлаждении отливок в литейных формах или ранней их выбивке и регулировании процесса дальнейшего охлаждения.

Комплексное микролегирование — эффективный метод изменения структуры и свойств фрикционного чугуна с шаровидным графитом. Детали, работающие в условиях трения без смазки, целесообразно изготовлять из высокопрочного чугуна, легированного вольфрамом (0,1…0,3 %), молибденом (0,2…0,4 %) и никелем или медью (0,05…0,2 %). Проведение закалки с температуры 860 °С и отпуска при 300 °С позволяет получать чугун с шаровидным графитом с особо высокими прочностью, твердостью (345…481 НВ) и износостойкостью.

Легирование чугуна с шаровидным графитом никелем (2,5…6,5 %) и молибденом (до 0,8 %) приводит к получению самозакаливающихся структур при затвердевании отливок в литейных формах. При содержании 2,5…4,6 % никеля и 0,8 % молибдена можно получить отливки с бейнитной структурой. Такой чугун отличается высокой износостойкостью при трении скольжения с большими скоростями. Временное сопротивление на разрыв такого чугуна превышает 1300 МПа, предел текучести 1100 МПа и относительное удлинение более 3 %, что позволяет изготовлять из него коленчатые и кулачковые валы, износостойкие плиты и детали механизмов сцепления. Следует отметить, что легирование фосфором (0,2…0,5 %) и кремнием (4…6 %) показало, что такое комплексное легирование при фрикционном износе чугуна с шаровидной формой графита является малоэффективным средством.

Измельчение зерна в отливках из высокопрочного чугуна с шаровидной формой графита приводит к повышению динамической прочности, пластичности и снижению температурного порога хрупкости. Длительная прочность с увеличением размера зерна повышается до определенного предела, величина которого зависит от морфологии микроструктуры, а затем снижается. Важным достоинством фрикционных отливок из высокопрочных чугунов является стабильность высокого коэффициента трения до температур 500…800 °С.

При измельчении зерна после нагрева отливок в области эвтектоидного превращения с последующим охлаждением на воздухе достигается уменьшение износа образцов при трении. Повышение содержания перлита в отливках приводит к уменьшению износа. Если структура отливок содержит пластинчатый и вермикулярный или шаровидный графит, то влияние перлита на величину и скорость износа высокопрочных чугунов при трении без смазки снижается.

Уравнение регрессии износа (И) как функции содержания перлита (% П) для чугунов с шаровидным графитом имеет вид:

И=7486- 70,6 (%П).

В присутствии смешанных форм графита в высокопрочных чугунах уравнение регрессии имеет вид:

И = 8307 — 54,2 (% П).

При одинаковой металлической основе чугун с вермикулярным графитом имеет на 10… 15 % износ больше, чем чугун с шаровидным графитом.

При производстве ферритного чугуна с шаровидным графитом необходимо учитывать его недостатки: низкую жидкотекучесть, необходимость использования комплексных лигатур с малым содержанием кремния и нормализации для повышения поверхностной твердости и износостойкости отливок. Кроме того, при очень низком содержании фосфора, которое характерно при плавке чугунов в индукционных печах, отмечается незначительное снижение ударной вязкости при увеличении содержания кремния.

Содержание хрома, марганца, ванадия, олова, бора и сурьмы ограничивается в отливках из ферритных высокопрочных чугунов. Хром и ванадий являются типичными карбидообразующими элементами, содержание которых ограничивается 0,35 %. В отливках с толщиной стенок 25 мм увеличение содержания хрома с 0,1 до 0,25 % снижает относительное удлинение с 18 до 5…7 %. Высокое карбидообразующие влияние оказывает на высокопрочные чугуны олово: при введении его в расплав в количестве 0,1 % (мас.) относительное удлинение в отливках не превышает 4 %, а твердость — выше 187 НВ.

Чугун, у которого за счет высокого легирования получена бейнитная металлическая основа, несмотря на высокую прочность плохо выдерживает колебания температур, что можно объяснить высоким коэффициентом линейного расширения из-за наличия остаточного аустенита и термически нестабильной металлической основы. Именно поэтому нелегированный и микролегированные чугуны показывают более высокую термическую стойкость, чем перлитные чугуны, содержащие до 15 % аустенита. Бейнитные высокопрочные чугуны обладают более высокими упругопластическими свойствами, чем аустенитные и перлитные.

Высокопрочные перлитные чугуны, микролегированные хромом, структурно стабильны при температурах до 600 °С. При более высокой температуре (600…750 °С) микролегированные и нелегированные чугуны с пластинчатым, шаровидным или вермикулярным графитом неприемлемы из-за высокой скорости их окисления. В этих условиях обладает необходимой термостойкостью, легированный молибденом чугун с шаровидным графитом, содержащий 4…6 % кремния. Для более высоких температур необходимо использовать высоколегированные аустенитные чугуны.

Повышенная стойкость к интенсивному износу марганцовистого аустенитного чугуна объясняется высокой твердостью и прочностью его металлической основы, образованием в процессе эксплуатации наклепа. В условиях фрикционного трения отливки из такого чугуна имеют высокую термостойкость и низкий износ. При наличии в чугунах точечного и междендритного графита фрикционные свойства аустенитных чугунов в отливках снижаются.

Высокопрочные перлитные чугуны вследствие меньшей теплопроводности при трении в условиях высокого и резкого нагрева, характерного для тормозных устройств, и повышенного износа контртела часто заменяют ферритно-перлитными высокопрочными чугунами. При работе с большими тормозными напряжениями и резкими изменениями температуры чугунов последние характеризуются высокой термической стойкостью вследствие повышенной теплопроводности металлической основы и хорошей эксплуатационной стойкостью. При одинаковом химическом составе чугуна отливки, полученные в металлические формы, имеют большую износостойкость, чем отливки, полученные в песчано-глинистые сухие формы. В толстостенных отливках, полученных в песчано-глинистых формах, часто наблюдаются островки вермикулярного графита, снижающие динамическую прочность отливок.

При изменении способов литья чугунных отливок изменяются размеры графитных включений и расстояния между ними. При одинаковом способе литья и близком углеродном эквиваленте отливки из чугуна с шаровидным графитом имеют меньшую склонность к ферритизации при эвтектоидном превращении, чем отливки из чугуна с вермикулярным графитом.

Следует отметить, что шаровидные включения графита в высокопрочных чугунах не разрушаются фронтом трещины, в то время как в отливках из серого чугуна и с вермикулярным графитом распространяющиеся трещины, как правило, разрезают графитные включения. Очевидно, что прочность шаровидных включений графита значительно выше, чем прочность сцепления между графитом и окружающей его каймой феррита. В высокопрочных чугунах, содержащих 0,1…0,6 % фосфора, распространяющиеся трещины проходят преимущественно по границе сетки фосфидной эвтектики, а количество феррита в таких отливках значительно меньше. При производстве отливок в кокиль тормозных барабанов из такого чугуна металлическая основа состояла полностью из перлита.

Присутствие фосфора в высокопрочных чугунах, с одной стороны, увеличивает их жидкотекучесть, что позволяет получать отливки сложных конфигураций, но с другой — повышает склонность к образованию горячих трещин в литых изделиях и снижает динамическую прочность, т.е. способствует снижению тех параметров, по которым высокопрочный чугун превосходит фрикционные серые чугуны. В ферритных высокопрочных чугунах, модифицированных иттрием, церием и другими редкоземельными металлами, содержание фосфора поддерживается на низком уровне (до 0,1 %).

Например, при литье в кокиль тормозных барабанов из иттриевого и магниевого чугунов с содержанием 3,6 % углерода и 0,06 % серы в металлической основе отливок содержится 88…96 % и 56…62 % феррита соответственно. Расстояние между частицами вермикулярного графита в иттриевом чугуне меньше, чем между шаровидными включениями. Эти факторы облегчают диффузионные процессы при эвтектоидном превращении аустенита и образование феррита в металлической основе чугуна с вермикулярным графитом.

При работе в паре с закаленными сталями или бронзой происходит интенсивное истирание мягкой составляющей ферритных высокопрочных чугунов и быстрое замазывание микротрещин, и торможение выхода графита на поверхность трения. Поэтому высокопрочные чугуны с ферритной матрицей обладают в условиях фрикционного износа низкой эксплуатационный стойкостью и склонностью к образованию задира. Более высокими значениями эксплуатационной стойкости в условиях фрикционного износа обладают перлитно-ферритные и перлитные высокопрочные чугуны. Высоким износом эти чугуны обладают только в период приработки, а затем величина износа уменьшается и стабилизируется.

При достаточно высоких температурах, развиваемых при фрикционном трении с высокими удельными давлениями, в высокопрочных чугунах изменяются первоначальные свойства и усиливаются процессы внешнего и внутреннего окисления, что приводит к снижению прочности и теплопроводности. В результате этих процессов снижается термическая стойкость литых изделий.

На термическую стойкость отливок оказывают влияние легирующие и модифицирующие присадки, изменяющие теплопроводность металлической основы. С уменьшением доли феррита в металлической основе и увеличением количества перлита теплопроводность чугунов снижается. Влияние кремния и других легирующих компонентов, снижающих теплопроводность, в высокопрочных чугунах сильнее, чем в серых чугунах. Теплопроводность также зависит от формы и количества графитных включений в чугунных отливках. Опыты показывают, что при одинаковой теплопроводности и прочности чугуны с шаровидным графитом имеют более высокую термическую стойкость, чем чугуны с вермикулярным графитом.

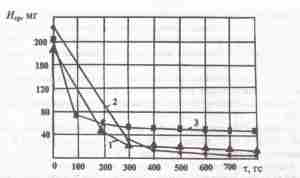

На рисунке показано изменение износа чугунов при трении скольжения в паре с отливками из бронзы марки БрОЗ,5Ц7С5Н, полученными центробежным литьем в окрашенные изложницы. Все кривые характеризуются участками интенсивного износа в период приработки и почти параллельными оси абсцисс участками периодов установившегося износа: 1 — магниевого с шаровидным графитом, 2 — иттриевого с вермикулярным графитом и 3 — серого чугуна. Образцы для испытаний взяты из отливок толщиной 25 мм.

Отливки тормозных барабанов и других фрикционных изделий из чугуна с ферритно-перлитной металлической основой и смешанным графитом, состоящим из 50…90 % шаровидной формы и 10…50 % вермикулярной формы. Такие чугуны получают при повышенном содержании в расплаве серы (0,03…0,09 %) и использовании в качестве модификатора металлического иттрия.

Механические свойства высокопрочного чугуна со смешанным графитом в отливках, полученных в песчано-глинистых формах, при литье тормозных барабанов: вращение сопротивления 510…710 МПа, относительное удлинение 1,3…7 % и твердость 171…247 НВ. Такой чугун обладает хорошими коррозионно-эрозионными свойствами.

При модифицировании Fe-Si-C-расплавов с содержанием 0,01… 0,03 % серы металлическим иттрием и сплавом СЦеМИШ-1 или другими РЗМ соответственно в количестве 0,03 % и 0,01 % от массы расплава, фрикционные и механические свойства повышаются, а графит в отливках полностью имеет шаровидную форму. При этом чугун может содержать азот и металл, выбранный из группы, содержащей титан, цирконий, ванадий, ниобий и бор. Для графитизирующего модифицирования предложена смесь, содержащая 31…43 % ферробора и 1.. .36 % нитридов алюминия, повышающая дисперсность металлической основы чугуна в отливках.

Высокопрочный чугун, содержащий, % (мас.), 0,02…0,03 РЗМ, 0,001…0,02 иттрия, 0,002…0,04 магния, 0,002…0,04 азота, 0,03…0,5 нитридообразующих компонентов из названной группы, обеспечивает более высокие механические свойства: временное сопротивление 1049… 1539 МПа, относительное удлинение 2,1… 5,8 % и твердость 183.. .274 НВ .

При производстве фрикционных высокопрочных чугунов для модифицирования все большее применение получают РЗМ. Предложена технология изготовления тормозных барабанов из иттриевого чугуна с шаровидным графитом. Перед модифицированием рафинируют расплав, а для модифицирования применяют иттрий марок ИтМ-1 — ИтМ-5 (ТУ 48-4-208-72). Предварительное рафинирование расплава снижает расход иттрия перед модифицированием, способствует повышению износостойкости отливок.

Для оценки влияния металлургических и технологических факторов воздействия на структуру и свойства фрикционных отливок из высокопрочных чугунов, модифицированных РЗМ и тяжелыми магниевыми лигатурами, проведены производственные испытания в условиях литейного производства ремонтно-механического, вагоноремонтного и других заводов Белорусской железной дороги. Фрикционные изделия отливали в песчано-глинистых литейных формах центробежным и другими специальными способами литья. Для выплавки чугунов использовали газовые вагранки и индукционные печи, из которых выдавался расплав при температуре соответственно 1420… 1450 °С и 1450… 1510 °С, который модифицировали иттрием, тяжелыми никель-магниевыми и другими лигатурами.

Добавки РЗМ соответствовали следующим техническим условиям: церий — ЮТУ 1014-62, лантан — РЭТУ 1015-82, ферроцерий — РЭТУ 1248-65, миш. металл — РЭТУ 1205-64 и иттрий — ТУ 48-4-208-72.

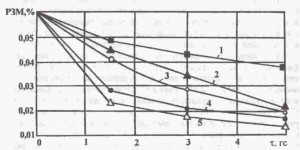

Максимальная скорость растворения модификаторов наблюдалась в начале процесса и затухала через 420…720 с, 80 % РЗМ растворялись в первые 180…300 с. Жидкотекучесть расплава по спирали составляла 480…800 мм. На рисунке показано изменение содержания РЗМ при введении их в количестве 0,06 % от массы расплавленного металла на скорость выгорания.

В таблице приведена характеристика структуры и свойств магниевых, цериевых и иттриевых чугунов в отливках с толщиной стенок 25 мм, отлитых в песчано-глинистых формах. Количество сфероидизирующих модификаторов, вводимых в расплав чугуна, составляло 0,09 % массы расплава. Характеристики структуры чугуна ВЧ50 даны для литого состояния, чугунов ВЧ60, ВЧ70 — после нормализации.

Характеристика структуры и механических свойств высокопрочных чугунов

| Чугун | Характеристика структуры по ГОСТ 3443-87 | Твердость НВ | Средняя скорость износа при сухом трении, мкм/км |

| Магниевый ВЧ70 ВЧ50 | ШГ ф5-ШГ д25-ШГ4-Пт 1 — П92 ШГ ф4-ШГ д90-ШГ 10-Пт1- П55 | 255…280 220…235 | 0,42… 0,46 0,78… 0,83 |

| Цериевый ВЧ70 ВЧ50 | ШГ ф5-ШГ д45-ШГ6-Пт1- П85 ШГ ф4-ШГд90-ШГ 10-Пт1- П55 | 235…265 207…229 | 0,50…0,52 0,91… 0,98 |

| Иттриевый ВЧ70 ВЧ60 | ШГ ф4-ШГ д90-ШГ 6-Пт 1 — П85 ШГ фЗ-ШГд45-ШГ 6-Пт 1 — П85 | 260…290 241…270 | 0,38…0,43 0,71… 0,80 |

Церий, лантан и другие РЗМ имеют большее сродство к кислороду и сере, чем алюминий, марганец, кремний, углерод и титан, поэтому для модифицирования лучше использовать расплавы, выплавленные в индукционных печах и содержащие низкое количество технологических примесей.

Известно, что синтетический чугун получают в электрических плавильных агрегатах и он содержит меньше серы и других примесей по сравнению с ваграночным; именно по этой причине для модифицирования синтетического чугуна по сравнению с ваграночным требуется меньше РЗМ или других модификаторов.

Ваграночный чугун часто содержит 0,06…0,12 % серы; 0,01…0,06 % азота и 0,007…0,01 % кислорода, для модифицирования которого требуется наиболее высокий расход модификатора типа РЗМ или других лигатур и ПАВ. Объясняется это тем, что процесс модифицирования с целью получения в чугуне графита заданной формы может начаться только после того, как будет в расплаве модификатором связаны сера, кислород и азот.

При модифицировании РЗМ (R) в расплаве чугуна образуются различные неметаллические включения, среди которых преобладают оксисульфиды типа (Fe, Mn,), комплексные сульфиды (Fe, Mn, R)3S4, мелкодисперсные карбонитриды R2(N, С)3, оксиды, карбиды и другие соединения. В чугунах с повышенным содержанием фосфора появляются фосфиды типа RP.

Угар (расход) модификаторов на основе РЗМ также повышается с увеличением температуры расплава и содержания в нем примесей. Обладая более высоким средством к кислороду, сере и азоту, чем к железу, марганцу, кремнию и другим постоянным компонентам чугуна, РЗМ взаимодействуют с ними с образованием оксидов, нитридов и других неметаллических включений. Карбонитриды R2(N,C)3, оксиды типа R203, нитриды типа RN и карбиды типа RC2 и R2C3 имеют высокие значения прочности, плотности и температуры плавления.

В отличие от остроугольных и вытянутых включений окислов алюминия, постоянно присутствующих в синтетических чугунах без РЗМ, более дисперсные и компактные оксиды РЗМ меньше склонны к коагуляции и размещению по границам зерен и часто имеют шаровидную форму.

В чугунах с низким содержанием серы, кислорода после модифицирования РЗМ преобладают мелкодисперсные включения карбонитридов и соединений типа R2C3, R2C2N и R5Si3, а общее остаточное содержание РЗМ в отливках повышается.

Скорость выгорания РЗМ практически не зависит от способа введения их в чугун (в виде чистых металлов или лигатур с содержанием более 30 % РЗМ). Остаточное содержание РЗМ в стандартных образцах в зависимости от расчетного содержания приведено в таблице.

Остаточное содержание РЗМ в чугуне

| Расчетное содержание РЗМ, % | Церий | Лантан | Неодим | Празеодим | Иттрий |

| 0,05 | 0,03 | 0,03 | 0,02 | 0,02 | 0,04 |

| 0,10 | 0,06 | 0,05 | 0,05 | 0,04 | 0,08 |

| 0,30 | 0,12 | 0,10 | 0,09 | 0,07 | 0,21 |

| 0,60 | 0,20 | 0,16 | 0,15 | 0,12 | 0,38 |

| 0,75 | 0,24 | 0,21 | 0,20 | 0,18 | 0,52 |

Наиболее активно протекает удаление серы из расплава при введении лантана и неодима. Введение РЗМ в количестве 0,3 % в ковш и последующая выдержка в течение 1 гс снижает содержание серы в чугуне в 2…2,2 раза при присадке лантана, неодима и празеодима и в 1,2… 1,5 раза — при присадке церия. При увеличении времени выдержки чугуна в ковше для удаления серы необходимо до 0,3 % РЗМ. Степени десульфурации серы с использованием ряда РЗМ приведены в таблице.

Следует отметить, что модифицировать церием нужно не столько для десульфурации, сколько для перевода серы из поверхностноактивного в инактивное состояние. Это объясняется тем, что сера по отношению к железу является поверхностноактивным элементом, в процессе кристаллизации чугуна она почти полностью сосредотачивается в виде прослойки между зернами, обволакивая их. При добавке в чугун церия характер распределения серы резко меняется. Она выпадает в виде мельчайшей точечной фазы равномерно по всему сечению образца. Аналогичное влияние на распределение серы оказывают лантан, иттрий, празеодим и неодим, в присутствии которых сульфидные включения приобретают глобулярную форму, что способствует повышению эксплуатационной стойкости при низких температурах.

Эксплуатационная стойкость снижается, когда в чугуне обнаруживаются угловатые включения, состоящие из сульфидов марганца, железа и оксидов РЗМ и нитридов по границам зерен.

В таблице приведены химические составы высокопрочных чугунов с боридами титана, силицидами церия и нитридами ванадия, а в таблице — их физико-механические свойства.

Влияние редкоземельных металлов на десульфурацию чугуна

| Редкоземельные металлы | Содержание серы, % (мае.) | Степень десульфурации, % | |

| до введения РЗМ | после введения РЗМ | ||

| Иттрий | 0,065 | 0,039 | 40 |

| Церий | 0,065 | 0,048 | 26 |

| Лантан | 0,065 | 0,032 | 50 |

| Неодим | 0,070 | 0,027 | 66 |

| Празеодим | 0,070 | 0,030 | 60 |

Химический состав, в % (мас.), сложнолегированных высокопрочных чугунов

| № состава чугуна | Углерод | Кремний | Марганец | Магний | РЗМ | Медь | Кальций | Молибден | Алюминий | Силициды церия | Нитриды ванадия | Никель | Бориды титана | Железо |

| 1 | 3,5 | 1,8 | 1,0 | 0,09 | 0,1 | 0,04 | 0,04 | 0,03 | 0,02 | — | — | — | — | Ост. |

| 2 | 3,3 | 3,0 | 0,6 | 0,02 | 0,03 | 0,05 | 0,02 | 0,61 | 0,03 | 0,02 | 0,02 | 0,06 | 0,002 | и |

| 3 | 3,5 | 2,9 | 0,8 | 0,05 | 0,06 | 0,05 | 0,05 | 0,82 | 0,06 | 0,04 | 0,08 | 0,22 | 0,005 | II |

| 4 | 3,7 | 1,8 | 1,0 | 0,09 | 0,1 | 0,1 | 0,06 | 0,88 | 0,09 | 0,05 | 0,12 | 0,28 | 0,01 | tl |

Физико-механические свойства сложнолегированных высокопрочных чугунов

| № состава чугуна | Временное сопротивление, МПа | Относительное удлинение, % | Хрупкая прочность, МПа | Усталостная прочность, МПа | Демпфирующая способность, % | Деформация разрушения при динамическом сжатии, % | ||

| при -10 °С | при -50 °С | при -10 °С | при -50 °С | |||||

| 1 | 650 | 9,2 | 410 | 310 | 180 | 100 | 63 | 35 |

| 2 | 660 | 12,3 | 546 | 450 | 348 | 134 | 112 | 47 |

| 3 | 687 | 15,1 | 572 | 489 | 390 | 140 | 128 | 52 |

| 4 | 690 | 14,0 | 568 | 485 | 366 | 138 | 120 | 48 |

Сравнение эффективности

модифицирующего действия двух редкоземельных металлов, близких по химическим свойствам, церия и лантана (от 0,05 до 0,3 % церия или лантана) показало существенную разницу в эффективности их рафинирующего действия расплавленного чугуна. При модифицировании церием повышается уровень поверхностного натяжения, и температура эвтектического превращения понижается в большей степени, чем при модифицировании металлическим лантаном. Эффективность действия указанных модификаторов усиливалась при совместной их добавке в расплав чугуна.

Иттрий, как и церий, в отличие от магния, понижает термодинамическую активность углерода. Поэтому при модифицировании иттрием доэвтектических чугунов затрудняется образование шаровидного графита. В иттриевом чугуне межкристаллитные связи усилены вследствие чистоты границ зерен. Последнее обстоятельство оказывает заметное влияние на прокаливаемость чугуна, что определяет свойства отливок после термической обработки.

Фрикционные свойства чугунов, модифицированных РЗМ, зависят от структуры в отливках, скоростей скольжения, удельных давлений и материалов, работающих с ними в паре в узлах сухого трения. Следует отметить высокую стойкость таких чугунов при работе в паре с колодкой из нирезиста или из асбоцементных материалов. При шаровидной форме графита и размерах его в пределах 20…600 мкм износ изделий минимальный.

При увеличении средних значений размера частиц графита с 20 до 60 мкм 107— циклонная усталостная прочность высокопрочных чугунов снижается с 271 до 224 МПа. Измельчение включений графита и структуры металлической основы высокопрочных чугунов при литье в формах с интенсивным теплоотводом, достигаемое при увеличении скорости охлаждения модифицированных расплавов и за счет закалки или аустенизации отливок обеспечивает хорошее сочетание в них твердости, пластичности, предела усталости и износоустойчивости. В температурном интервале до 700 °С фрикционный износ высокопрочных чугунов, модифицированных РЗМ и магнием, ниже, чем у кованых стальных деталей.

При введении иттрия совместно с магнием твердость, износостойкость и прочность чугуна возрастают в большей степени, чем при их раздельной присадке; при этом значительно уменьшается усадочная пористость в толстостенных отливках. Максимальный эффект достигается в том случае, когда расплав содержит низкое количество серы, пониженное содержание кремния и повышенное содержание углерода. Висмут, сурьма и теллур при содержании от 0,03 до 0,1 % способствуют измельчению структуры металлической основы и графита в толстостенных отливках из иттриевого чугуна. В таблице приведены данные о влиянии микролегирования оловом и сурьмой на структуру и износостойкость иттриевого чугуна. Целесообразно использование иттрия совместно с другими модифицирующими и легирующими элементами. Сочетание 0,03 % иттрия и 0,05 % церия обеспечивает снижение чувствительности чугуна к толщине стенки, а сочетание иттрия и олова дает возможность получить чисто перлитный высокопрочный чугун с высокими механическими свойствами и низкой склонностью к отбелу в тонких сечениях отливок. При микролегировании иттриевого чугуна азотированными ферросплавами значительно повышена его термостойкость.

Висмут и цинк при содержании 0,002…0,015 % оказывают более сильное отбеливающее действие, чем церий.

Влияние олова и сурьмы на микроструктуру и износ чугуна при торможении

| Содержание олова и сурьмы в высокопрочным чугуне, % (мас.) | Содержание перлита, %, в чугуне с толщиной стенки отливки, мм | Износ чугуна при торможении, мкм/гс | |

| 30 | 60 | ||

| 0,01 Sn | 8 | — | 0,040…0,120 |

| 0,03 Sn | 52 | 30 | 0,021…0,062 |

| 0,05 Sn | 86 | 68 | 0,008—0,030 |

| 0,06 Sn | 100 | 82 | 0,002—0,014 |

| 0,01 Sb | 5 | — | 0,052…0,140 |

| 0,03 Sb | 44 | 12 | 0,030…0,083 |

| 0,05 Sb | 60 | 23 | 0,016—0,055 |

| 0,06 Sb | 68 | 28 | 0,008—0,044 |

| 0,03 Sn + 0,03Sb | 92 | 71 | 0,007…0,026 |

При производстве отливок из иттриевого чугуна с ферритно-перлитной металлической основой углеродный эквивалент принимался относительно высоким (4,1…4,7). В таблице приведены данные о свойствах иттриевого ферритно-перлитного чугуна в отливках без термической обработки. В массивных отливках при изготовлении их в песчано-глинистых формах в результате медленного охлаждения образуется большее количество феррита, снижаются плотность и твердость.

Влияние отбеливающих добавок на микроструктуру и износ чугуна

| Содержание отбеливающих добавок в высокопрочном чугуне, % (мас.) | Содержание перлита, %, в отливке с толщиной стенки, мм | Износ чугуна при торможении, мкм/гс | |

| 30 | 60 | ||

| 0,002…0,005 Се | 3…7 | — | 0,065…0,088 |

| 0,002…0,005 Zn | 5…12 | 1…3 | 0,047…0,066 |

| 0,002…0,005 Bi | 11…20 | 3…10 | 0,028…0,046 |

| 0,012…0,015 Се | 37…60 | 15…22 | 0,014…0,026 |

| 0,012…0,015 Zn | 42…65 | 18…35 | 0,011…0,022 |

| 0,012…0,015 Bi | 55…80 | 32…48 | 0,007…0,015 |

| 0,02Се; 0,012Bi | 85…92 | 43…65 | 0,005…0,012 |

Механические свойства модифицированного чугуна в отливках

| Свойства чугуна в отливках | Толщина стенки отливки, мм | ||

| 25 | 40 | 60 | |

| Временное сопротивление, МПа | 528 | 479 | 425 |

| Предел упругости, МПа | 399 | 355 | 304 |

| Относительное удлинение, % | 6,2 | 5,7 | 4,6 |

| Твердость НВ | 191 | 181 | 161 |

| Износ при торцовом трении, мг/гс | 78 | 86 | 116 |

| Износ при торможении, мкм/гс | 0,028 | 0,075 | 0,124 |

При изготовлении отливок с толщиной стенок 60…80 мм количество иттрия необходимо повышать до 0,06…0,15 % от массы расплава. При таком содержании иттрия в высокопрочном чугуне образуются сложные карбиды, повышающие прочностные и износостойкие свойства массивных отливок. Упрочняющими фазами в иттриевом чугуне могут быть нитриды, карбиды, бориды и интерметаллидные соединения. Ферритная металлическая основа в фрикционных изделиях может быть полезна:

- только при сравнительно мягком контртеле;

- при малых давлениях и скоростях скольжения;

- в условиях трения качения при непрерывном одностороннем вращении;

- при возможных перекосах и вибрации трущихся пар в процессе приработки.

В большинстве случаев значительные преимущества имеют перлитные и аустенитные структуры, особенно в условиях интенсивного износа при трении скольжения.

Испытания на износостойкость иттриевого и магниевого чугуна при трении скольжения с возвратно-поступательным движением и удельном давлении 75… 150 МПа показали, что после закалки в масле от температуры 850 °С изделия из иттриевого чугуна не уступают изделиям из магниевого чугуна. В иттриевом чугуне, легированном 0,2…0,3 % молибдена и 0,6…0,7 % меди, после нагрева до 850…880 °С и изотермической закалки при 280…310 °С образуется металлическая основа из нижнего и верхнего бейнита с 5… 15 % остаточного аустенита, обладающая высокими характеристиками временного сопротивления, твердости и износостойкости. При заданных условиях трения без смазки износостойкость иттриевых чугунов может колебаться в весьма широких пределах и регулируется в первую очередь природой и количеством структурных составляющих, обладающих высокой стойкостью против изнашивания.

При модифицировании чугунов с углеродным эквивалентом Сэ = 4,1…4,6 % и низким содержанием серы празеодимом и неодимом в отливках с толщиной стенок до 40 мм получается шаровидный графит. Такой чугун используют для отливки корпусов букс грузовых вагонов. Термообработку отливок на ферритную структуру производят с нагревом до 720…780 °С, выдержкой 126… 180 гс, охлаждением в печи до 600 °С и дальше на воздухе. По величине статической разрушающей нагрузки буксы из чугуна с шаровидным графитом на 12… 18 % превосходят буксы из стального литья.

Повышение качества износостойких отливок может достигаться различными металлургическими и технологическими приемами, но наиболее эффективно использование методов легирования и модифицирования расплава чугуна и термической обработки отливок. Наряду с методами общего легирования путем введения комплексных добавок в плавильный агрегат или разливочный ковш в литейных цехах расширяется использование способов получения отливок с локальными легированными объемами и технологических процессов поверхностного легирования.

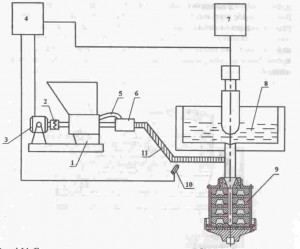

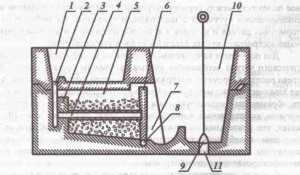

Для повышения качества износостойких модифицированных чугунов используют различные устройства для обработки сфероидизирующими, рафинирующими и графитизирующими микродобавками. На рисунке приведено устройство для инжекционного введения порошкообразного модификатора в струю расплава при заливке литейной формы. Устройство также должно снабжаться датчиками расхода и давления воздуха перед инжекционной камерой, что повышает стабильность процесса модифицирования.

Магнитодинамические установки используются для заливки в оболочковые, металлические и другие литейные формы высокопрочных чугунов. Весьма эффективным является двухиндукторный вариант магнитодинамической установки мод. МДН-бч.

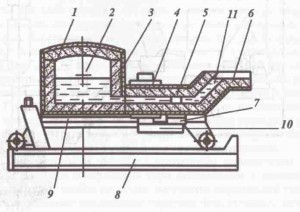

На базе магнитодинамического насоса МДН-6 разработаны два типа МДН-бч: с одним сливным носком для заливки чугуна в один металлоприемник (мод. МДН-6ч-3,0-1) и с двумя сливными носками для заливки в два металлоприемника (мод. МДН-6ч-3,0-2). Тигель 3 первой установки закрывается крышкой 1. В его верхней части с одной стороны расположено окно 2 для чистки шлака, с другой — желоб 11 для доливки в установку чугуна. Индукционная единица (ИЕ) 5 содержит сварной корпус 4, два индуктора 10, электромагнит 7 и носок 6 для слива расплава. Все эти узлы расположены на раме Р, которая опирается на основание 8.

Установка оснащена механизмом стабилизации исходного уровня заливки расплава в сливном носке 6. В режиме заливка расплава из тигля 3 поступает преимущественно по центральному каналу на сливной носок 6 желоба 11 и далее в литейную форму.

Для условий мелкосерийного производства на Гомельском литейном заводе «Центролит» разработано устройство для обработки жидкого чугуна твердыми сфероидизирующими и графитизирующими присадками, обеспечивающее более однородную структуру чугуна в отливках и хорошее усвоение модифицирующих присадок.

Устройство работает следующим образом. Из разливочного ковша жидкий чугун подается в мерную чашу 1, далее через отверстие 2, приемник 3 и канал 4 в реакционную камеру 5, которая загружена сфероидизирующими и графитизирующими добавками. При прохождении расплава чугуна через реакционную камеру происходит растворение модификатора, что обеспечивает эффект модифицирования. По отводящим каналам 6, 8 промодифицированный расплав поступает в приемную секцию 7 и через наклонный канал 8 — в выпускную секцию 10. Во время подъема расплава до заданного уровня неметаллические включения успевают всплыть на поверхность, а расплав хорошо перемешаться, что способствует равномерному распределению сфероидизирующих и графитизирующих присадок по объему расплава. После этого удаляют стопор 9 и расплав по стояку 11 поступает в полость формы.

У чугунов с шаровидным графитом количество последнего не влияет на модуль упругости и временное сопротивление, которые в основном зависят от типа металлической основы, а пределы изменения модуля упругости меньше, чем у серого чугуна. Поэтому в высокопрочных чугунах с высоким модулем упругости при деформации возникают более высокие напряжения, чем у серых фрикционных чугунов. В этом отношении высокопрочные чугуны с вермикулярным графитом занимают промежуточное положение между серыми чугунами с пластинчатым графитом и высокопрочными чугунами с шаровидным графитом. Их используют для тормозных дисков и колодок в автомобилестроении и железнодорожном машиностроении, других деталей в судо- и турбостроении.

Для получения качественных отливок из модифицированного синтетического чугуна необходимо учитывать влияние состава шихты, перегрева расплава, времени выдержки чугуна перед выпуском в ковш, а также химический состав чугуна, кинетику затвердевания, выделение графита, образование микроструктуры и т.д. Опыт производства синтетических чугунов, выплавляемых в индукционных печах емкостью более 10 т, показал, что длительная выдержка расплава в печи более 90 мин ведет к большим колебаниям температуры переохлаждения, нестабильности структуры и механических свойств, что может быть устранено только модифицированием и легированием.

С целью повышения предела усталостной прочности и поверхностной твердости чугунных деталей их подвергают азотированию. Например, процесс азотирования чугуна при 600 °С в течение 40 ч обеспечивает получение азотированного слоя глубиной 0,65 мм и повышение предела усталости в 1,4 раза.

Для повышения износостойкости азотированию подвергают отливки из серого чугуна, легированные хромом, ванадием, кремнием, бором, никелем, молибденом и другими нитридообразующими элементами, а также высокопрочные чугуны с вермикулярной и шаровидной формами графита.

Целесообразно также азотировать отливки из серых чугунов с отбеленной коркой. Такие чугуны предварительно подвергают отжигу для разложения цементита при температуре 950…1000 °С с выдержкой, в зависимости от толщины стенки отливки, 8… 12 ч. Для того, чтобы придать металлической основе чугуна высокие механические свойства, после отжига производят термоулучшение чугунных деталей по режиму: закалка с температуры 800…850 °С в масле, кратковременный отпуск при 600 °С. Для азотирования используют также процессы азотирования в порошках и ионное азотирование.

Силицирование чугунных деталей проводится с целью повышения износостойкости и твердости. Наилучшие результаты получаются после силицирования ковкого чугуна, удовлетворительные — при силицировании серого чугуна. Силицирование может проводиться как в твердых, так и в газообразных карбюризаторах при температуре 1000… 1100 °С. Для получения слоя толщиной 0,5…0,8 мм на отливках из ковкого чугуна требуется выдержка 20…25 ч. За это же время на отливках из серого чугуна получается слой около 0,1 мм.

Алитирование чугунных деталей осуществляется с целью повышения их жаростойкости и такими же способами, что и алитирование стали. Наиболее распространено алитирование чугуна в порошкообразной смеси ферроалюминия и окиси алюминия при температуре 950… 1000 °С в течение 5…8 ч.

Износостойкость высокопрочного чугуна, модифицированного комплексным модификатором на основе никеля, магния, иттрия и других редкоземельных металлов, на 30 % выше, чем при модифицировании лигатурой композиции никель-магний. В этих чугунах отмечаются низкая скорость возникновения и роста усталостных трещин и высокая термическая стойкость.

При тепловых нагрузках, как и при интенсивном фрикционном трении и других усталостных процессах, разрушению отливок из высокопрочных чугунов предшествуют повреждения, которые обусловлены изменением модуля упругости, временного сопротивления, микротвердости, динамической прочности и т.п. Эти характеристики в процессе нагрева чугуна изменяются в меньшей степени, если для изготовления отливок используются термостойкие легированные чугуны с нитридным и карбонитридным упрочнением.

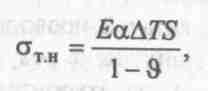

Типичными отливками, работающими при резких колебаниях температур, являются тормозные диски, изложницы, выпускные коллекторы цилиндров дизелей, пресс-формы для стекла и облицовочные плиты коксосушильных вагонов. В процессе эксплуатации этих изделий основными причинами разрушения являются трещины пережога, возникающие на горячей стороне детали, и окисление рабочей поверхности. При неправильном выборе конструкции отливок, химического состава, структуры и низкой динамической прочности на этих изделиях часто возникают большие сквозные трещины, которые разрушают изделия уже при первых термических ударах. Основной причиной этого являются напряжения, вызванные термическим расширением и сжатием в процессе нагрева и охлаждения. Термические напряжения в этом случае можно рассчитать по уравнению

Однако величина напряжений, рассчитанная по, позволяет лишь качественно судить о термостойкости материалов в отливках, так как характеристики материалов, входящие в формулу бтн, зависят не только от температуры, но и от времени. При этом для нагретых частей отливки они являются сжимающими, а для холодных частей — растягивающими. Особенно интенсивное развитие трещин наблюдается при быстром охлаждении длинных отливок из высокопрочных чугунов с повышенным содержанием фосфора. В этом случае возникают высокие напряжения растяжения.

Если нелегированные магниевые высокопрочные чугуны обладают удовлетворительными значениями термической стойкости при нагрева до 450 °С, то иттриевые чугуны — до 530 °С. Повышение стойкости против трещин и чрезмерной деформации при колебаниях температуры достигается упрочнением металлической основы иттриевого чугуна в отливках и уменьшением модуля упругости и термического коэффициента расширения. При более высоких температурах нагрева дополнительно к возрастающим напряжениям присоединяются факторы, связанные с изменением свойств чугунов за счет разложения перлита и внутреннего окисления. При достижении температур α-γ-превращения часть перлита и феррита может превращаться в аустенит, из которого (в зависимости от химического состава чугуна и скорости охлаждения) могут образовываться снова перлит, феррит, бейнит или даже мартенсит. Все эти превращения связаны с сильными напряжениями, возникающими в литых изделиях, снижающими их эксплуатационную стойкость и ускоряющими процессы окисления и усталости материалов.

(1 оценок, среднее: 4,00 из 5)

(1 оценок, среднее: 4,00 из 5)