Для графитизирующей обработки расплавов могут применяться известные комплексные модификаторы. Классификация модификаторов приведена на рисунке.

В качестве сфероидизирующих модификаторов в 1981-1990 гг. чаще использовали Ni-Mg-Ce-лигатуры, а позже — безникелевые модификаторы на основе Si, Fe и Mg типа CMr (ТУ 14-5-134-81) и ФCMr (ТУ 14-5-134-86). Сфероидизирующая обработка при расходе 1 % модификатора от массы обрабатываемого расплава обеспечивает высокое (45…50 %) усвоение магния. Эффективным стабилизирующим модификатором является сплав Bi2Te3 (52,2% Bi и 47,8 % Те) с Тт = 585 °С и плотностью 7,7 г/см3.

Состав, в % (мае.), комплексных модификаторов для графитизирующей обработки

| Марка | Si | Ва | А1 | Mg | РЗМ | Прочие |

| ФС75Ба1 | 70…80 | 0,5…2,0 | Не более 3 | — | — | — |

| ФС75Ба4 | 70…80 | 2,0…7,0 | Не более 3 | — | — | — |

| ФС65Ба1 | 60…70 | 0,1…2,0 | Не более 3 | — | — | — |

| ФС65Ба4 | 60…70 | 2,0…5,0 | Не более 3 | — | — | — |

| ФСМг1 АЗФ | 60…70 | — | Не более 1,2 | 0,5…1,5 | 0,5…3 | 0,5… 2 Са |

| Инкалой 63 | 60…65 | 4…6 | 1… 1,5 | 1.5 — 2 Са 9- 12 Мn | ||

| Суперсид | 75 | — | 0,5 | — | — | 0,6… 1,0 Sr |

| Ноклад 2 | 70…77 | 1,3…1,8 | 0,75… 1,25 Са 0,25… 1,0 Zr | |||

| Ноклад 87 | 45…49 | — | 0,5…1,2 | — | 5…6 | 0,2… 0,7 Са |

| Ноклад 18 М | 65…70 | — | 0.8 — 1.5 | 1,25…1,75 | 0,05…0,15 | 0,2… 0,5 Са |

С целью повышения фрикционных свойств графитизированных сталей при высокотемпературных режимах торможения-скольжения в условиях трения без смазки, которые приводят к задиру поверхностей трения, используют комплексное легирование их медью, титаном и бором. Такие стали при скоростях торможения 70…100 м/с и удельном давлении 3,5… 5,5 МПа при использовании в паре со сталью 45XЛ имеют коэффициент трения в 1,3… 1,6 раза и износостойкость в 2,3…3,5 раза выше, чем применяемые для этих целей в настоящее время специальные чугуны. При этом повышается термическая стойкость изделий.

Графитизированные чугуны

Прочностные свойства высокопрочных чугунов (ЧШГ) как в литом состоянии, так и после термообработки зависят, главным образом, от структуры металлической основы, степени сфероидизиции и количества включений графита, а также от содержания Mg и Се. Однако в структуре чугуна часто присутствуют до 5 % включений графита неправильной формы, что практически не влияет ни на прочность, ни на долговечность литых деталей. Наличие более 5 % включений графита неправильной формы отрицательно сказывается на механических свойствах чугуна и фрикционной износостойкости. Влияние металлической основы на механические свойства ЧШГ приведены в таблице, что подтверждают исследования М.П. Щебатинова и других авторов.

В последние годы в качестве износостойких материалов используют чугуны ЧШГ и частично графитизированные чугуны, в которых имеется и графит, и структурно-свободный (первичный эвтектический) цементит. Цементит обеспечивает повышенное сопротивление разрушению при изнашивании, а графит как смазывающий материал способствует уменьшению тех сил, которые разрушают цементит и другие составляющие металлической основы. Процессы износа сложны и многообразны и включают в себя микросрезы, усталостное механическое и термическое разрушение, фазовые превращения, окисление и прочее, поэтому приведенное выше объяснение повышения износостойкости дано в наиболее общей форме.

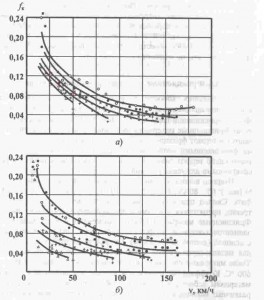

Частично графитизированный чугун как материал тормозных колодок характеризуется высокой износостойкостью и удовлетворительными другими характеристиками, предъявляемыми к материалу этого назначения. На рисунке (данные И.Г. Ниже приведена зависимость коэффициента трения тормозных колодок от скорости торможения. Их трущаяся поверхность нагревается до высоких температур, что приводит к изменению физико-механических свойств чугуна в этих слоях, повышению коэффициента трения, фазовым превращениям в чугуне, его окислению.

Увеличение толщины стенки отливки из ферритного чугуна приводит к незначительному уменьшению прочности, относительное удлинение при этом снижается. У перлитных ЧШГ прочность уменьшается достаточно сильно, в то время как относительное удлинение изменяется незначительно. Это можно объяснить образованием крупных неравномерно распределенных включений графита шаровидной, а также пластинчатой формы, а в результате ликвации химических элементов образованием карбидов, выделяющихся по границам зерен.

Химический состав и механические свойства ЧШГ с различной металлической основой

| Массовая доля элементов (остальное — Fe), % | Механические свойства | |||||||||||

| Чугун | С | Si | Мп | S | Р | Сг | Ni | Mg | МПа | НВ, МПа | KCU, Дж/см2 | 8,% |

| Ферритный | 4,05 | 2,32 | 0,47 | 0,006 | 0,095 | 0,06 | 0,55 | 0,045 | 479 | 1510 | 76 | 18,5 |

| 3,8 | 2,38 | 0,38 | 0,009 | 0,088 | 0,02 | — | 0,053 | 421 | 1430 | 83 | 20,8 | |

| Ферритно- перлитный | 3,83 | 2,59 | 0,37 | 0,01 | 0,056 | 0,04 | 0,76 | 0,03 | 495 | 1560 | 45 | 12 |

| 3,7 | 2,6 | 0,49 | 0,02 | 0,108 | — | — | 0,044 | 460 | 1660 | 38 | 10 | |

| Перлитный | 2,55 | 1,2 | 0,43 | 0,105 | 0,058 | 0,05 | — | 0,05 | 697 | 2360 | 16 | 1,9 |

| 3,6 | 2,7 | 0,57 | 0,022 | 0,074 | — | — | 0,08 | 580 | 2290 | 23 | 2,1 | |

| Бейнитный* | 3,6 | 2,8 | 0,18 | 0,002 | 0,041 | 0,02 | 2,4 | 0,038 | 1110 | 3600 | 42 | 5,6 |

| 3,47 | 2,4 | 0,27 | 0,005 | 0,01 | — | 1,5 | 0,025 | 1150 | 3800 | 46 | 4,8 | |

| Аустенитный | 3,45 | 1,84 | 0,47 | 0,006 | 0,045 | 0,5 | 18 | 0,05 | 430 | 1700 | 79 | 14,3 |

| 4,0 | 1,41 | 0,48 | 0,02 | 0,023 | 0,2 | Я 22 | 0,047 | 372 | 1610 | 56 | 24,4 | |

* Бейнитный чугун (нижняя строка) дополнительно содержит 0,6 % Мо и 0,6% Cu.

Химический состав и механические свойства ЧШГ

| Структура чугуна | Массовая доля элементов (остальное — Fe), %

| σв | σ02 | δ,% | НВ, МПа | |||||||

| С | Si | Мп | Ni | Мо | Си | Се | Mg | МПа | ||||

| Феррит (после отжига) | 3,9 | 2,2 | 0,5 | 0,1 | — | — | 0,02 | 0,04 | 420 | 320 | 24 | 1550 |

| Феррит +15% перлита | 3,9 | 2,5 | 0,3 | 0,6 | — | — | 0,05 | 0,03 | 460 | 320 | 18 | 1650 |

| Перлит | 3,9 | 2,2 | 0,7 | 2,0 | — | — | 0,03 | 0,05 | 820 | 560 | 2 | 2650 |

| Верхний бейнит | 3,9 | 2,2 | 0,7 | 2,0 | 0,5 | — | 0,05 | 0,04 | 840 | 630 | 6 | 2850 |

| Нижний бейнит | 3,9 | 2,2 | 0,7 | 2,7 | 0,3 | — | 0,04 | 0,04 | 1150 | 980 | 2 | 3500 |

| Перлит | 3,9 | 2,2 | 0,8 | 0,5 | — | 0,6 | 0,04 | 0,05 | 750 | 500 | 1,2 | 2400 |

В сравнении с инструментальными сталями графитизированные стали и сплавы имеют низкую твердость и недостаточную прокаливаемость. После нормализации стали 110Г2СЮ и 120СМДЮ получают твердость 45…57 HRC.

Твердость графитизированной стали 140Г2Н2МС по сравнению с другими сталями выше, после отпуска при 300…400 °С она остается неизменной, а затем возрастает. После отпуска этой стали при 500 °С наблюдаются максимумы твердости и коэрцитивной силы, что связано с выделением мелкодисперсных частиц интерметаллидов (Fe2Mo). Легирование графитизированной стали типа 100СЮ никелем и молибденом (сталь 100С2НДМЮ) вместо марганца (сталь 100С2ГДЮ) повышает прокаливаемость, но снижает теплостойкость