Графитизированные стали находят все большее применение для изготовления деталей тормозных устройств, фрикционных передач, ряда изделий текстильного, сельскохозяйственного, автотракторного и других отраслей машиностроения.

Высокие механические свойства, термическая стойкость и износостойкость в сочетании с возможностью производства тонкостенных отливок сложной конфигурации позволяют использовать эти стали для изготовления тяжелонагруженных деталей, работающих в условиях повышенного фрикционного износа.

Производство отливок из графитизированных сталей и проведенные исследования позволяют объединить возможные комбинации их составов в следующие три группы: 1 — графитизированные стали с повышенными пластическими свойствами; 2 — высококремнистые; 3 — легированные стали.

В металлургическом производстве раньше других начали использовать графитизированные стали с повышенными пластическими свойствами, имеющие преимущественно ферритную металлическую основу и содержащие, не более: 1,35 % кремния, 0,04 % хрома и 0,03 % серы. Пределы изменения содержания углерода и модифицирующих элементов устанавливают с учетом создания условий для наиболее быстрой графитизации отливок.

Исследования показывают, что графитизированные стали с ферритно-перлитной металлической основой по износостойкости в узлах трения превосходят традиционно применяемые бронзы и имеют более высокий коэффициент трения.

Включения графита, ухудшающие механические свойства графитизированных сталей, способствуют повышению износостойкости в условиях трения, так как в процессе фрикционного износа они выходят на поверхности трения, расчленяются по плоскостям спайности, образуя тонкие пластинки, заполняющие неровности контактирующих поверхностей и предотвращающие сухое трение и схватывание, являясь своеобразной смазкой. Преимущества рассматриваемых сталей по сравнению с литейными бронзами проявляются больше всего в тех случаях, когда от деталей узлов трения требуются наряду с фрикционно-износными свойствами повышенные физико-механические характеристики: прочность, ударная вязкость и термическая стойкость.

Одна из самых перспективных областей применения графитизированных сталей — инструментальное производство. Это прежде всего изготовление штампов для вырубных и вытяжных операций. Низкокремнистые (1,0… 1,35 % кремния) графитизированные стали обеспечивают долговечность вырубных и вытяжных штампов, в 1,2…2,5 раза большую, чем инструментальные стали 7X3 и Х12М. Это объясняется как высокой износостойкостью и динамической прочностью, так и значительной их термической стойкостью.

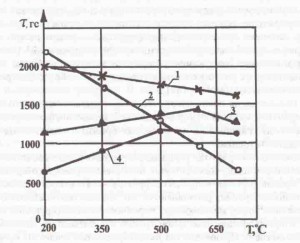

На приведены данные эксплуатационной стойкости низколегированных (легированной нитридами молибдена) стали (кривая 1), модифицированной 0,06 % нитридов бора (кривая 2) и инструментальных сталей марок Х12М (кривая 3) и 7X3 (кривая 4). Повышенную износостойкость имеют стали 100С2НДМЮ и 100Г2С2НМЮ.

В графитизированных инструментальных сталях положительную роль на повышение эксплуатационной стойкости играют и графитные включения, которые выполняют функции смазывающего материала при эксплуатации инструментов.

Исследованиями поверхностей деталей, работающих в условиях фрикционного износа, выявлена большая степень локальной неоднородности строения сталей с образованием сколов, наплывов, полос микрорезания, вырывов и скоплений карбидов, оксидов, нитридов и карбонитридов. Количество локальных дефектов поверхностей повышается при увеличении давления и шероховатости контактирующих поверхностей. При одинаковых условиях фрикционного трения уменьшение твердости стали и сплавов обуславливает преимущественное преобладание наплывов на поверхности трения, а повышение твердости и снижение пластичности приводит к увеличению количества сколов и вырывов. При удельных давлениях 8…15 МПа и скоростях скольжения 8… 10 м/с отмечается интенсивное развитие на поверхностях трения направленного пластического перемещения сплава.

Разогрев до температур выше 250 °С поверхностей трения графитизированных ферритно-перлитных сталей при скольжении по углеродистым закаленным сталям при контактном давлении 10 МПа и скорости скольжения 3,5…5,5 м/с приводит к резкому увеличению износа обеих сталей. В этом случае на поверхностях трения или непосредственно под ними в направлении скольжения возникают значительные растягивающие напряжения (150…300 МПа). Можно предположить, что эти растягивающие напряжения являются причиной возникновения и развития в отдельных микрообъемах контактирующих поверхностей микротрещин, ускоряющих процессы износа. Кроме того, в поверхностных слоях сплава в процессе трения без смазки происходят другие сложные явления, связанные с перераспределением химических элементов, измельчением отдельных фаз, структурными превращениями и т.д.

Значительное сокращение износа при сухом трении достигается за счет использования железоуглеродистых сплавов со структурой зернистого перлита. Эти сплавы обладают высокими литейными и физикомеханическими свойствами в сочетании с необходимой прокаливаемостью, что открывает им широкие возможности применения в качестве фрикционных материалов для различных пар трения. Применение ферритной стали 100СЮ ограничено вследствие ее низкой прокаливаемости.

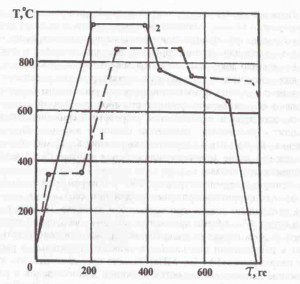

На рисунке приведены режимы отжига отливок в конвейерных электрических печах: 1 — режим графитизирующего отжига отливок для получения ферритно-перлитной металлической основы; 2 — опытный режим для получения в отливках структуры зернистого перлита с целью повышения их износостойкости и прочности. Длительность режима отжига графитизированных сталей позволяет сократить модифицирование их нитридами и боридами, не снижая фрикционных свойств.

Сопоставительный анализ свойств отливок после отжига показал, что перлитные графитизированные стали обладают наилучшим сочетанием износостойкости, пластичности и других механических свойств. Возможность регулирования химического состава и структуры металлической основы позволяет в широком диапазоне регулировать прочностные, пластические свойства и износостойкость деталей из этой группы сталей.

На прочностные и пластические свойства графитизированных сталей большое влияние оказывает количество и форма графитных включений. При получении в отливках шаровидных или компактных графитных включений механические и фрикционные свойства графитизированных сталей повышаются.

Влияние металлической основы на механические свойства и термостойкость графитизированных сталей

| Механические свойства | Износ при трении без смазки, мг | ||||||

| Металлическая основа графитизированной стали | Временное сопротивление, МПа | Твердость НВ | Относительное удлинение, % | Ударная вязкость, МДж/м2 | Торцовое трение | Трение качения со скольжением | Термическая стойкость, циклы |

| Феррит | 420…560 | 130…150 | 10…17 | 0,3…0,7 | 750…900 | 3400…5200 | 260 |

| Пластинчатый перлит | 720…900 | 221…241 | 1 …5,5 | 0,03…0,06 | 470…600 | 1320…2400 | 210 |

| Зернистый перлит | 560…700 | 214…230 | 3,0…6,5 | — | 230…500 | 820… 1300 | 320 |

| Сорбит | 900…1200 | 280…450 | 2,0…6,0 | 0,02…0,05 | 140…280 | 480…750 | 380 |

| Мартенсит | 700…1200 | 360… 500 | 3,5…8,5 | 0,03…0,07 | 125…210 | 407…640 | 560 |

Стали со сфероидизированными структурами обладают более высокой динамической прочностью и пластичностью при малой объемной доле цементита. В случае их использования в условиях динамических нагрузок и интенсивного трения они обладают более высокой эксплуатационной стойкостью, чем стали с пластинчатыми структурами. При повышении температур контактирующих поверхностей пластинчатые структуры растрескиваются быстрее, чем сфероидизированные.

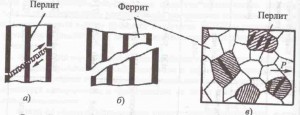

Общее описание процесса роста трещин через перлитные колонии и коалесценции пустот в износостойких сталях отсутствует. Однако можно предположить, что в пластинчатых структурах разрушение частиц и нагружение соседних с ними пластин проходит через зоны сдвига, а смещения, необходимые для соединения зародышей разрушения, образованных растреснутыми карбидами, локализуются в зоне сдвига. Это обусловливает ограниченную пластичность перлитных структур износостойких сталей. На рисунке показана схема распределения микротрещин в шейке растягиваемого образца ферритно-перлитной стали перед окончательным разрушением.

В процессе эксплуатации ферритно-перлитных сталей при температурах, превышающих критическую температуру хрупкости, в том случае, если трещины распространяются через отдельные перлитные колонии, последние могут рассматриваться как места с чрезвычайно большими пустотами. Трещины в перлите раскрываются приблизительно до 0,5 мкм прежде, чем они распространятся в соседние участки феррита и затем сольются. Следовательно, основное влияние перлита на характер разрушения стали заключается в том, что он понижает сопротивление вязкому разрушению, а сфероидизация структуры отливок улучшает сопротивляемость стали усталостному разрушению.

Высококремнистые графитизированные стали используются для изготовления тормозных барабанов, ободов, челноков ткацких станков, деталей механизмов передач, корпусов электродвигателей и других деталей электромоторостроения. Основное отличие их от сталей первой группы — более высокое содержание кремния (1,6…2,5 %), что приводит к повышению износостойкости и прочности при уменьшении пластичности. Структура отливок из таких сталей обычно состоит из перлита и графита, в некоторых случаях может присутствовать до 5 % вторичного цементита. Твердость отливок 180…280 НВ, а временное сопротивление 400…600 МПа. Применение гомогенизирующего отжига при температуре 980… 1150 °С в течение 100…360 гс позволяет получать следующие механические свойства: временное сопротивление 700…900 МПа, относительное удлинение 5…8 %, твердость 200…240 НВ и ударную вязкость 0,17…0,35 МДж/м2.

Наибольшей плотностью и износостойкостью обладают графитизированные стали, имеющие металлическую матрицу на основе легированного аустенита.

Микролегирование графитизированных сталей алюминием, марганцем и бором при содержании кремния в пределах 1,25… 1,55 % раскрывает большие возможности повышения износостойкости, прочности и других механических свойств отливок.

В микролегированных графитизированных сталях содержание графитизирующих элементов принимается более высоким, чем отбеливающих, что обеспечивает полную графитизацию вторичного цементита отливок в период охлаждения их в литейных формах.

Карбидообразующие элементы при большом содержании замедляют процесс графитизации отливок, некоторые из них (Nb, V, Zr, В, Та) при малом содержании оказывают модифицирующее действие и ускоряют графитизацию. Графитизирующие элементы (Si, Са, Al, Ва, Ti, Си и др.) ускоряют графитизацию. Многие графитизирующие элементы связывают серу и азот в сульфиды и нитриды, являющиеся центрами графитизации, сокращая продолжительность процесса графитизации по сравнению с базовым составом стали без модифицирующих элементов.

В отдельных случаях в качестве легирующих элементов для графитизированных сталей могут быть рекомендованы никель (0,5 %), молибден (0,7 %) и хром (0,35 %). При использовании этих элементов фрикционные отливки подвергаются закалке с последующим отпуском для получения мартенситной структуры. Влияние легирующих элементов на механические свойства отливок с ферритной металлической основой приведены на рисунке.

Из рассмотрения рисунка следует, что большинство легирующих компонентов понижают динамическую прочность отливок:

- наиболее сильно снижают пластические свойства кремний, марганец и хром;

- марганец и никель понижают интервал превращения аустенита в перлит и способствуют формированию более дисперсного перлита;

- кремний повышает температурный интервал перлитного превращения, что приводит к получению в отливках грубопластинчатых структур.

Микролегирование заэвтектоидных сталей марганцем, никелем, молибденом и другими металлами, замедляющими превращение γ → α + Ц, способствует получению в отливках более дисперсных ферритно-карбидных структур. Эти элементы могут воздействовать на форму включений графита, влияя на износостойкость и другие механические свойства отливок.

В качестве основного легирующего компонента, повышающего фрикционно-износные характеристики литых изделий, в графитизированных сталях используется медь. Ее содержание в износостойких отливках из сталей достигает 15 %. Для изготовления деталей, работающих в условиях трения при высоких удельных нагрузках, в том числе тормозных барабанов, зубчатых колес и поршней, разработана графитизированная сталь, содержащая, % (мас.): 1,2… 1,4 углерода; 0,9… 1,3 кремния; 0,5…0,7 марганца; 0,3…1,5 меди; 0,1…0,9 сурьмы; 0,01…0,25 кальция; 0,005…0,05 РЗМ и остальное — железо.

Высокие литейные свойства позволяют отливать из этой стали сложные отливки с толщиной стенок 5…60 мм. Износоустойчивость этой стали повышается с увеличением в структуре зернистого перлита и твердости. Твердость стали после графитизирующего отжига 142… 187 НВ, а после нормализации она повышается до 274…363 НВ. Выбор оптимального соотношения основных и микролегирующих компонентов позволяет получать отливки с ферритной, ферритно-перлитной, аустенитной, мартенситной и бейнитной структурами, используя процессы отжига, нормализации, закалки и отпуска.