Торможение и фрикционный износ в условиях трения без смазочного материала представляют собой специфические нестационарные процессы трения, при которых все параметры процесса взаимодействия взаимосвязаны, а их изменения в поверхностных слоях контактирующих деталей, находящихся в сложнонапряженном состоянии благодаря совместному действию нормальных и касательных напряжений, взаимообусловлены.

Для интенсивных процессов торможения, сопровождающихся значительным тепловыделением и высокими температурами на фрикционном контакте, существенное влияние на интенсивность изнашивания оказывает температура.

Для фрикционных узлов трения используются следующие режимы работы:

- легкие, когда на поверхности трения температура не превышает 250 °С;

- средние и тяжелые, при которых температура соответственно повышается до 250…600 °С и 600… 1000 °С;

- сверхтяжелые, когда температура достигает 1000… 1300 °С и более.

С увеличением контактных напряжений и температур усиливаются изменения в субструктуре материалов, их физико-химических свойствах, а также характере процессов адсорбции, десорбции, изнашивания и т.д.

В зависимости от энергии, выделяющейся при сухом трении, в активных слоях материала, работающих на трение, могут осуществляться диффузионные процессы, процессы рекристаллизации и отдыха, полиморфные превращения, пластическая деформация, процессы растворения и выделения избыточных фаз и др. Для участков локального контакта скорости нагрева и охлаждения могут достигать очень высоких значений (10 …104 °С/с и 103…104 °С/с соответственно), что влияет на характер взаимодействия фрикционных поверхностей, динамики процессов трения и разрушение поверхностей. Понятие о динамике процессов, протекающих при трении без смазки, включает не только изменение структуры и свойств материалов для отдельных их микрообъемов, но и, как следствие этого, в ряде случаев изменение самого процесса трения. Накопление остаточных изменений структуры и физико-механических свойств может изменить состояние фрикционного материала в поверхностном слое и его износостойкость.

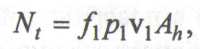

Расчет износа элементов фрикционной пары в связи с многообразием явлений и процессов, происходящих при интенсивном торможении, представляет значительные трудности, связанные с необходимостью учета непрерывного и взаимообусловленного изменения всех параметров процесса. Наиболее простой методикой расчета износа элементов фрикционной пары является метод оценки износа массы по времени торможения в зависимости от температуры и переменной мощности трения:

Используя данные зависимости энергетической интенсивности износа по массе от температуры фрикционного контакта, получаемые на образцах фрикционных материалов при испытаниях на фрикционную теплостойкость, получают изменение износа по массе времени торможения в зависимости от переменной мощности трения, которое можно представить в виде интеграла:

Проверка возможности расчета износа с помощью комплексного метода (определение износа элементов фрикционных пар во времени в зависимости от температуры и переменной мощности трения) ряда фрикционных пар из различных материалов с использованием ЭВМ и экспериментальные исследования износа элементов, работающих в условиях интенсивного изнашивания, на цилиндрических образцах с использованием машин трения различных конструкций, показали следующее: рассмотренный подход дает возможность расчетным путем исследовать изменение износа элементов фрикционных пар из различных конструкционных материалов при торможении в зависимости от режима работы, конструктивного исполнения элементов пары, от их теплофизических свойств и характера торможения при температурах нагрева на поверхностях трения до 1200 °С. Более достоверные данные получены для фрикционных пар трения, работающих при средних и легких режимах. Установлено, что при высоких температурах (более 1000 °С) и контактных напряжениях износ при торможении неоднозначно связан с температурой и скоростью трения.

В условиях интенсивного фрикционного износа работают прокатные валки, соединительные тарелки, буксы, тормозные барабаны и колодки, втулки клапанов, многие детали автоматов и полуавтоматов, ряд деталей текстильных и дорожных машин, некоторые зубчатые колеса и коленчатые валы.

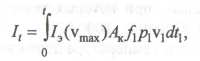

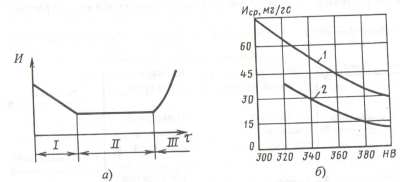

На рисунке приведена схема теплового режима работы тормозных колодок дисковых тормозов, состоящего из трех последовательных этапов: I-быстрый нагрев, II- интенсивное охлаждение и III-замедленное равномерное охлаждение. В процессе экспериментов замерялась температура на поверхности контакта тормозной колодки (кривая 1) и температура в сердцевине (кривая 2).

Возможность реализации при трении без смазки быстро протекающих фазовых и структурных превращений определяется следующими факторами:

- локальностью нагрева материала на участках микроконтакта до температур выше критических;

- смещением критических точек фазовых переходов под действием пластической деформации;

— осуществлением превращений микродиффузионным путем и определяющим влиянием на скорость процессов, протекающих при формировании новых структур, перепадов температур.

При этом упругие и пластические деформации происходят в условиях всестороннего сжатия, что значительно облегчает внутрикристаллические сдвиги. Для неприработанных поверхностей удельная нагрузка нелинейно влияет на износ, причем в большей мере для поверхностей с малой площадью контакта. Микрогеометрия поверхности влияет на износ весьма существенно. Диаметр пятен касания в большей степени определяется геометрическими очертаниями неровностей. Износ при трении без смазки часто происходит при высоких температурах, что требует придания фрикционным сплавам ряда специальных свойств: высокой термической стойкости, хорошей теплопроводности, необходимой коррозионной стойкости, отсутствия фазовых превращений в изделиях в области рабочих температур и т.д.

При трении без смазки металлов и сплавов в ряде случаев создаются условия, характерные для ударно-импульсного воздействия на поверхность контактирующих тел. Возникающие в результате взаимодействия трущихся тел силовые и тепловые импульсы должны способствовать структурным и фазовым превращениям в активном слое материала, которые протекают с большой скоростью.

Периодический характер структурных изменений при трении до разрушения свидетельствует о том, что при фрикционном воздействии на поверхность материала природа разрушения последнего аналогична малоцикловой усталости и концепция усталостной природы износа получает подтверждение.

Разрушение поверхностей трения проявляется в отделении частиц материала с поверхности, размер которых изменяется в пределах от долей до нескольких микрометров. Стремление фрикционной пары при неизменных внешних условиях к изменению поверхности приводит к минимальным значениям износа, коэффициента трения и теплообразования и является косвенным подтверждением того, что на каждой из образующихся фрикционных связей реализуются условия, соответствующие минимуму этих трех характеристик.

Можно предположить, что каждая фрикционная система стремится к реализации в зоне трения упругого контакта, а разрушение в условиях трения — результат фрикционной усталости. Для правильного понимания процесса изнашивания существенным является и то обстоятельство, что в зависимости от вида нарушения фрикционных связей отделение частиц материала происходит при разном виде воздействий: от очень большого (106… 1010 циклов) при упругом оттеснении до однократного — при микрорезании. Усталостный характер разрушения поверхностного слоя подтверждается и экспериментальными исследованиями изнашивания металлов в условиях трения при пластическом контакте.

Формирование вторичной структуры происходит в условиях ударноимпульсного воздействия, быстрой смены нагрева и охлаждения в микрообьемах материала.

Периодический характер структурных изменений при установившемся режиме фрикционно-контактного воздействия представляет интерес с точки зрения энергетических представлений о разрушении материалов, которое наступает, когда поглощаемая материалом энергия достигает критического значения.

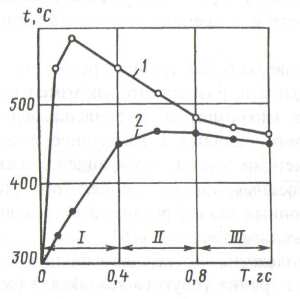

На рисунке приведена схема интенсивности изнашивания, которая характеризует процесс силового взаимодействия пар трения. Стадия I характеризует процесс приработки пары трения, продолжительность которого относительно мала; она характеризуется значительной интенсивностью изнашивания. Стадия II процесса — самая продолжительная по времени, характеризуется относительно низкой и постоянной интенсивностью изнашивания. Стадия III характеризуется повышением интенсивности изнашивания и наступлением катастрофического износа вплоть до выхода из строя пары трения.

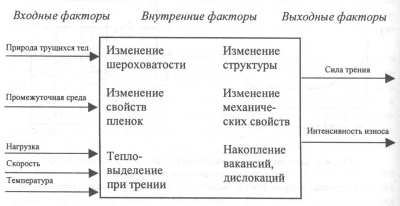

Высокие температуры и высокие давления, возникающие в зонах контакта фрикционных пар, приводят к значительным температурным напряжениям и изменениям свойств поверхностных слоев. В зонах контакта протекают процессы окисления, образования различных химических соединений, диффузии, изменения фазового состава и др. По классификации И.В. Крагельского анализ этих процессов облегчается, если износ рассматривать состоящим из трех этапов: взаимодействия поверхностей; изменения поверхностных слоев в процессе трения; разрушения поверхностей. Схема факторов, влияющих на фрикционное взаимодействие твердых сил, выглядит следующим образом.

Современные методы определения износостойкости и других эксплуатационных свойств деталей позволяют более обоснованно подходить как к оценке надежности и долговечности деталей машин и механизмов, так и к методам их достижения.

При установившемся режиме изнашивания акты разрушения лакализуются в малых объемах поверхностного слоя материалов. При исследовании процесса фрикционного трения о величине износа судят по уменьшению размера детали в направлении, перпендикулярном к поверхности трения, или по изменению интенсивности изнашивания деталей во времени. Если путь трения в любой точке истираемой поверхности одинаков, а износ равномерно распределен по поверхности, то интенсивность изнашивания может служить характеристикой всей поверхности. В противном случае ее следует рассматривать как характеристику достаточно малого участка поверхности, на которой выполняются указанные условия, либо как среднюю по поверхности характеристику.

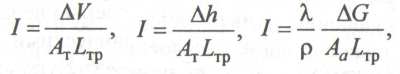

Интенсивность изнашивания элемента пары трения I может быть определена по изменению его размеров, объема или массы по одной из следующих формул:

где Aт — площадь поверхности трения истираемого элемента; ρ — плотность изнашиваемого материала; А = Аа / Ат — отношение номинальной площади контакта к площади поверхностного трения; λ — путь трения; ΔV, Δh, ΔG — изменение объема, размеров или массы соответственно.

Для повышения износостойкости трущихся деталей путем уменьшения первичного износа целесообразно создавать поверхности скольжения, шероховатость которых соответствует шероховатости поверхности приработанных деталей, т.е. создавать оптимальную или равновесную шероховатость. На первичный износ сопряженных поверхностей влияют не только форма и высота неровностей, но и их распределение относительно направления скольжения поверхностей. Влияние расположения неровностей на износ на поверхности трения более заметна при сухом и граничном трении, чем при трении со смазкой.

На образование новых структур при трении без смазки существенное влияние оказывают как тепловые, так и деформационные процессы. Степень завершенности фазовых и структурных превращений в активных слоях деталей при трении зависит от ряда факторов, к числу которых относятся физико-механические свойства материалов, характер макро- и микрорельефа поверхностей, величина механического импульса, характер молекулярного взаимодействия на контактах, время существования пятна контакта и др. В общем случае условие образования новой структуры при трении может быть охарактеризовано соотношением:

T1≤ т2 ≤ т3,

где Ti — время существования пятна контакта; т2 — время формирования новой структуры; т3 — время сохранения локального температурного поля.

Для образования вторичной структуры при трении существенным является соотношение между температурой и деформацией. Электронномикроскопические исследования структуры сталей и сплавов в активных слоях фрикционных пар показывают, что при равных условиях трения возможно формирование нескольких разновидностей структур, различающихся фазовым составом, степенью неравновесности фаз, микротвердостью и другими физико-механическими свойствами. Кроме того, на поверхности трения могут образоваться отдельные зоны и участки структуры, характеризующиеся наличием повреждений поверхности: пластическими наплывами, трещинами, расслоениями, питтингами и другими, т.е. формируются неоднородные области, являющиеся концентраторами напряжений и приводящие к ухудшению износостойкости.

Фрикционный износ, как правило, носит усталостный характер в результате многократного нарушения фрикционных связей, особенно для деталей, находящихся в периодическом соприкосновении. При трении первого рода — скольжении — наряду с упругими деформациями происходят пластические и разрушающие (смятие и срез). При этом происходит нагрев трущихся тел и в зависимости от их температуры — отжиг или закалка поверхностного слоя с соответствующим изменением его структуры и свойств. Пластические деформации, вызывая повышенную активность поверхностного слоя фрикционного материала, приводят к окислению как его самого, так и продуктов износа; эти оксиды влияют на условия трения.

При трении второго рода — качении, характерном для работы зубчатых передач, шарнирных пар и подшипников качения, соприкасающиеся точки проходят повторяющиеся циклы, что вызывает контактную усталость и износ.

Одной из форм проявления износа рабочей поверхности таких деталей являются питтинги — осповидные выкрашивания, снижающие долговечность пар трения. Другие типы разрушения проявляются в виде заедания и схватывания.

Износостойкость литых деталей при трении без смазки, также как и при абразивном износе, находится, как правило, в прямой зависимости от твердости отливок. В некоторых случаях эта зависимость имеет обратный характер и мартенситные и другие твердые структуры обеспечивают литым деталям малую стойкость в условиях фрикционного износа, что объясняется их худшей прирабатываемостью и недостаточной пластичностью. Поэтому при трении без смазки белые износостойкие чугуны практически не используются, а предпочтение отдается графитизированным железо-углеродисто-кремниевым сплавам.