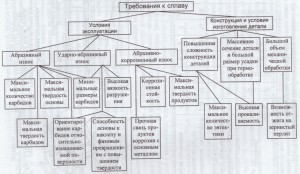

В таблице показаны свойства износостойких чугунов в отливках, а на рисунке — обобщенные данные И.И. Цыпина, свидетельствующие о связи основных требований к структуре и составу белых чугунов с условиями изготовления и эксплуатации деталей.

Белые чугуны ИЧХ20Р и ИЧХ24ГЗМ использованы для изготовления звездочек дробилок, работающих в условиях интенсивного абразивного износа при повышенных температурах, что повысило износостойкость лопастей звездочек по сравнению с отливками из стали 70XЛ1. Чугуны ИЧХ20Г7М и ИЧХ17НЗГЗ использованы для изготовления горловин гидроэлеваторов вместо сталей 35ХГСЛ, 27ХГСНДМТЛ и 65ХГСЛ, которые обеспечивают недостаточную гидроабразивную износостойкость.

Характеристики микроструктуры и свойств белых чугунов опытных плавок

| Показатель | ИЧХ12Г5 | 1ИЧХ15ГЗМ | ИЧХ20Г7М | ИЧХ17НЗГЗ | ИЧХ17МЗ | ИЧХ15М2Ф | ИЧХ20ГР | ИЧХ24ГЗМ |

| Коррозионно-усталостная прочность при кавитации, % (эталон ИЧХ16МТ) | 94 | 106 | 132 | 138 | 149 | 142 | 137 | 138 |

| Интенсивность газоструйного износа, мг/(м2 ч) | 118 | 88 | 74 | 77 | 68 | 70 | 78 | 75 |

| Балл зерна аустенита | 6 | 7 | 8 | 8 | 8 | 9 | 7 | 7 |

При выплавке легированных белых чугунов в качестве технологического звена внепечной обработки может быть использовано вакуумирование с разрежением 10-6… 10-9 МПа. В ряде случаев при производстве износостойких хромистых чугунов нужный рафинировочный эффект достигается уже при давлениях (1 …5)10-4МПа.

Модифицирование белых чугунов комплексным модификатором, содержащим 0,01…4,9 % магния; 3…5 % кальция; 1…20 % РЗМ; 20… 60 % алюминия; 1 …7,49 % кремния; 1…11 % цинка; 1 … 10 % бария; 5 … 15 % сурьмы и 2,1…5,5 % железа, обеспечивает степень десульфурации 70…81 % и дегазации 72…91 %. Среднее количество дендритов в литом чугуне на 1 мм2 площади при этом значительно повышается.

Микрорезание в износостойких сплавах наблюдается в тех случаях, когда абразивные частицы имеют заведомо большую твердость:

НВмет / НВабр < 0,5…0,7,

где НВмет — твердость металлической основы; НВабр — твердость абразивных частиц.

Бор применяют для модифицирования литой структуры аустенитного чугуна. Следует отметить, что для сплавов, содержащих структурные составляющие, твердости которых заметно различаются, например феррит и карбиды, соотношение не всегда выполняется. Все зависит от соотношений объемных долей твердой и мягкой структурных составляющих, их микротвердостей, а также дисперсности и морфологического строения фаз.

Если микротвердости фаз различаются более, чем вдвое, а объемная доля твердой фазы не превышает одной трети, то под воздействием макронагрузок твердые включения могут прорезать более мягкую фазу, не оказывая заметного сопротивления деформации. В этом случае, например, твердость сплава будет определяться только прочностными свойствами металлической основы.

Сопоставляя данные таблице, можно сказать, что при определенных величинах ударного импульса абразивных частиц наличие в структуре железоуглеродистых сплавов твердых неметаллических включений, карбидов, карбонитридов титана или оксидов алюминия и хрома, а также ряда других соединений, способных резать феррит, перлит, аустенит мартенсит, бейнит или даже цементит, может негативно сказаться на износостойкости изделий.

Азот, растворяясь в чугуне, стабилизирует аустенит. В таблице приведены результаты микроструктуры литых износостойких шаров из легированных чугунов, выполненные А.П. Поддубным и Л.М. Романовым в МИСиС и НИИПТуглемаш.

Свойства твердых фаз и структурных составляющих белых чугунов

| Фаза, структурная составляющая | Тип кристаллической решетки | Микротвердость, МПа | Температура плавления, °С | Плотность, г/см3 |

| Сг3С | Орторомбическая | 8400.. .11 ООО | 1630…1650 | 7,67 |

| СГ7С3 | Тригональная | 12 ООО… 16 ООО | 1650…1780 | 6,91 |

| Сг2з С6 | Кубическая | 9700… 9780 | 1500…1550 | 6,97 |

| VC | Кубическая | 23 000…24 000 | 2610…2650 | 5,36 |

| TiC | Кубическая | 2900…32 000 | 3000…3200 | 4,93 |

| WC | Г ексагональная | 17 780…22 000 | 2720…2778 | 15,6 |

| Мо2С | Г ексагональная | 15 000…16 000 | 2400…2500 | 9,18 |

| NbC | Кубическая | 24 300…25 000 | 3600…3680 | 7,80 |

| ZrC | Кубическая | 26 100…27 000 | 3420…3430 | 6,56 |

| Феррит | ОЦК | 730…200 | 1500…1540 | — |

| Перлит | — | 2250…3200 | 1500…1600 | — |

| Аустенит | гцк | 2250…3200 | 1530…1650 | — |

| Аустенит высоколегированный | ОЦК | 3300…6000 | 1650…1870 | — |

| Мартенсит | — | 3600… 11 000 | 1600… 1750 | — |

| Cr2N | ГПУ | 15 300… 15 700 | 1600…1650 | 6,51 |

| CrN | гцк | 10 930… 11 000 | 1500…1530 | 6,14 |

| Cr2B | Ромбическая | 13 200…13 800 | 1860…1880 | 6,5 |

| CrB2 | Г ексагональная | 21 000…21 600 | 2150…2210 | 5,7 |

| TiB2 | Г ексагональная | 31 000… 34 800 | 2950…2980 | 4,45 |

| МоВ | Тетрагональная | 23 000…24 500 | 2580…2610 | 8,8 |

| VB2 | Г ексагональная | 27 800…28 000 | 2400… 2420 | 5,1 |

| NbB | Ромбическая | 21 950…22 100 | 2290…2300 | 7,6 |

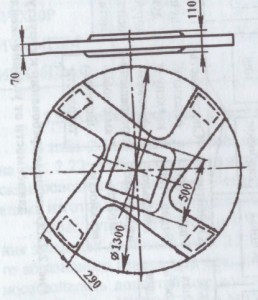

При использовании комплексного модификатора для обработки чугунов с содержанием газов 0,012…0,025 % оптимальная добавка его составляет 0,06…0,07 % от массы расплава в литейном ковше. При низком содержании серы в чугуне (до 0,035 %) комплексный модификатор вводится непосредственно в литейную форму. Модифицированные чугуны используются для изготовления деталей шламовых насосов (улиток, бронедисков и рабочих колес) и заготовок для колен пульпопроводов.

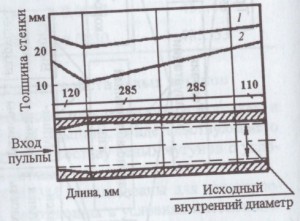

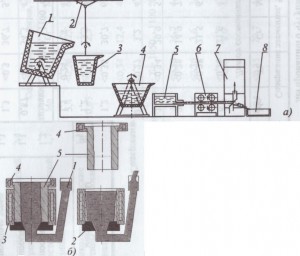

Особый интерес представляют также работы по изготовлению мелющих тел. Потребности промышленности в мелющих телах для размола цемента, угля, руд чрезвычайно высоки. Прекрасным материалом для этих целей является белый чугун, обладающий высокой твердостью и износостойкостью. Вместе с тем, способы изготовления мелющих тел из белого чугуна далеки от совершенства. В случае получения мелющих тел классическим вариантом — литьем в кокиль — высока трудоемкость изготовления оснастки. Более прогрессивным является способ непрерывного литья, при котором кристаллизуется цилиндрический пруток, который затем ломается на мерные заготовки по линиям отсечки. Однако мелющие тела, получаемые этим методом, имеют острые кромки, которые при работе обламываются и загрязняют дробимый материал.

Мелющие тела (цильпебсы) получают на карусельно-кокильных, в конвейерно-кокильных и центробежно-кокильных машинах. Потребность в мелющих телах — сотни тысяч тонн — в настоящее время полностью не удовлетворяется. Получаемые цильпебсы характеризуются значительной неоднородностью (даже в пределах одной партии) по твердости и удароустойчивости. В процессе работы в мельницах цильпебсы изнашиваются, что повышает содержание железа в цементе и снижает его марку. Применение непрерывного горизонтального литья для производства цильпебсов позволяет получить новые свойства заготовок и повысить их качество.

Качество мелющих тел, получаемых в кокиль, оказывается низким из-за неточности дозирования металла при заливке, усадочной пористости, неравномерности структуры и свойств по сечению [цементит Ц10… Ц40; дисперсность перлита ПД 0,5…ПД 1,0; междендритное расстояние между осями второго порядка 12…20 мкм; твердость 30…50 HRC, плотность 6,32…7,58 г/см3, относительная микродеформация (6…9)10-4]. Потери массы мелющих тел при испытании на удароустойчивость в центробежной машине в течение 20 мин составляют 15… 18 %.

Содержание элементов в структурных составляющих шаров из легированного чугуна

| Участок микроструктуры | Содержание элементов, % (мае.) | Тип структурных составляющих | ||||||

| Si | Мо | Ti | Сг | Мп | Fe | Ni | ||

| Литое состояние | ||||||||

| Равноосные зерна | 1,2 | 0,7 | <0,26 | 21,6 | 4,0 | 69,9 | 2,4 | Карбид (FeCr)7C3 |

| Равноосные зерна | 1,1 | 2,1 | <0,28 | 21,5 | 6,3 | 67,4 | 1,5 | Карбид (FeCr)7C3 |

| Равноосные зерна | 1,3 | 2,9 | <0,28 | 14,9 | 7,0 | 71,7 | 2,2 | Карбид |

| Равноосные зерна | 0,7 | 1,1 | <0,34 | 29,9 | 5,1 | 61,6 | 1,5 | Карбид (FeCr)7C3 |

| Участок металлической | 2,1 | 0,43 | <0,27 | 3,2 | 4,8 | 83,0 | 6,5 | Аустенит, сорбит |

| матрицы | ||||||||

| Веерообразные зерна | 0,6 | 1,2 | <0,38 | 30,7 | 6,0 | 60,2 | 0,9 | Карбид (FeCr)7C3 |

| Веерообразные зерна | 1,1 | 1,2 | <0,28 | 23,5 | 5,9 | 66,0 | 2,1 | Карбид (FeCr)7C3 |

| Веерообразные зерна | 1,9 | 1,5 | 0,24 | 4,8 | 4,4 | 82,1 | 5,4 | Аустенит |

| После нормализации с Т— 1050…1100 °С и отпуска Т- 600 | °С | |||||||

| Равноосные зерна | 0,6 | 0,87 | <0,3 | 34,3 | 4,8 | 58,4 | 1,1 | Карбид (FeCr)23C6 |

| II | 0,5 | 1,3 | <0,3 | 36,7 | 5,0 | 55,4 | 1,0 | (FeCr)23C6 |

| Участок | Содержание элементов, % (мае.) | Тип структурных | ||||||

| микроструктуры | Si | Мо | Ti | Сг | Мп | Fe | Ni | составляющих |

| Равноосные зерна | 0,57 | 5,4 | <0,26 | 22,0 | 6,9 | 64,3 | 0,8 | (FeCr)7C3 |

| Участок металлической матрицы | 2,4 | 0,65 | <0,3 | 2,5 | 3,8 | 83,8 | 6,7 | Аустенит, сорбит |

| Участок металлической матрицы | 0,91 | 2,4 | <0,34 | 12,4 | 4,7 | 76,0 | 3,6 | Карбид (FeCr)3C |

После нормализации с Т= 1050…1100 °С и отпуска Т= 700 °С

| Равноосные зерна | 0,7 | 1,3 | <0,30 | 36,7 | 4,5 | 55,5 | 1,1 | Карбид (FeCr)23C6 |

| Участок металлической матрицы | 2,4 | <0,6 | <0,36 | 3,6 | 3,6 | 84,0 | 6,6 | Аустенит, сорбит |

| Участок металлической матрицы | 1,7 | 0,9 | <0,4 | 8,0 | 4,0 | 80,3 | 5,1 | Карбид (FeCr)3C |

| Мелкокристаллические частицы в равноосных зернах | 1,1 | 0,94 | <0,35 | 29,7 | 4,8 | 61,3 | 2,0 | Карбид (FeCr)7C3 |

Мелющие тела, полученные фирмой «Сорис», имеют твердость 20…55 HRC; цементит Ц25…Ц40; дисперсность перлита ПД 0,3; меж- дендритное расстояние между осями второго порядка 20…22 мкм, плотность 7,59…7,63 г/см3, относительную микродеформацию (0,2… 1,4)-10-4. Вместе с тем им присуща неравномерность структуры по сечению и усадочная пористость в центре отливки.

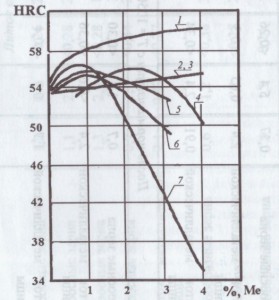

Сложный характер влияния легирующих элементов на структуру металлической основы и твердость сплава ЧХ28 показан на рисунке. На большинстве зависимостей обнаруживаются экстремумы, появление которых связано с повышением количества мартенсита в металлической основе сплава под влиянием относительно небольших легирующих добавок (0,03…0,08 %) и последующим появлением в структуре более мягких составляющих феррита или аустенита. Только марганец, молибден, кобальт и ниобий повышают твердость при содержании более 1 %.