Влиянию комплексного легирования на износостойкость чугунов доэвтектического и заэвтектического состава посвящены многочисленные исследования. Однако многие процессы этого явления продолжают оставаться неясными.

Высокохромистые чугуны (ИЧХ20М, Х34, ИЧХ28Н2 и др.) из-за наличия крупных карбидов имеют низкую пластичность и поэтому не применяются в условиях, связанных со значительными ударными нагрузками. Микротвердость металлической основы для указанных чугунов изменяется в очень широких пределах: от 3109 до 15109 Па.

Значительное повышение износостойкости белого чугуна, связанное с изменением первичной структуры, наблюдается при легировании карбидообразующими элементами. Комплексное легирование карбидообразующими элементами доэвтектического чугуна с содержанием 2,1… 3,1 % углерода и 0,8…1,3 % кремния обеспечивает его высокую износостойкость и достаточную прочность. Физические свойства ряда таких элементов, используемых для комплексного легирования износостойких чугунов, приведены в таблице 1.

Содержание

Физические свойства карбидообразующих элементов

| Металл | Атом ный номер | Атом ная масса | Плотность при комнатной температуре, кг/м3 | Температура плавления, °С | Температура кипения, °С | Е, МПа |

| Ванадий | 23 | 50,95 | 6140 | 1900 | 3000… 3350 | 13 500 |

| Ниобий | 41 | 92,91 | 8580 | 2468 | 4927… 5127 | 9080 |

| Тантал | 73 | 180,95 | 16 654 | 3000 | 5300… 6030 | 18 830 |

| Хром | 24 | 52,01 | 7190 | 1875 | 2199 | 25 000 |

| Молибден | 42 | 95,94 | 10 200 | 2610 | 5560 | 33 630 |

| Вольфрам | 74 | 183,85 | 19 350 | 3380 | 5900 | 41 500 |

| Титан | 22 | 47,88 | 4500 | 1668 | 3100 | 14 000 |

В особо жестких условиях наибольшей износостойкостью, в том числе и против эрозионного износа, отличаются мартенситные чугуны типа нихард и высокохромистые чугуны с содержанием более 12 % хрома и 0,8… 1,6 % молибдена.

Молибден образует собственные карбиды типа Мо2С, может входить в состав комплексных карбидов (Me, Мо)7С3 и растворяется в матрице. Количество молибдена в матрице тем выше, чем больше молибдена содержится в сплаве. Условия, при которых происходит выделение из аустенита вторичных карбидов, определяют микроструктуру и механические свойства мартенсита и, следовательно, отливок из хромомолибденовых белых чугунов.

В чугунах с 1,5…4,3 % углерода, легированных хромом в количестве 12… 14 % и молибденом 1,4… 1,6 %, прокаливаемость резко снижается при увеличении содержания углерода.

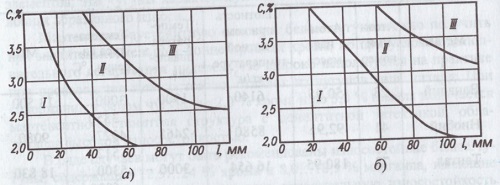

Структурная диаграмма металлической основы белых чугунов, содержащих 12…14 % хрома; 1,4…1,6 % молибдена; 0,2 % никеля (а) и 1,2 % никеля (б): — мартенсит; //-мартенсит и продукты распада аустенита; III- продукты распада аустенит.

На рисунке 1 показано, что с повышением содержания в чугуне углерода более 3,0…3,3 % увеличивается количество продуктов распада аустенита в закаленных плитах толщиной более 50 мм.

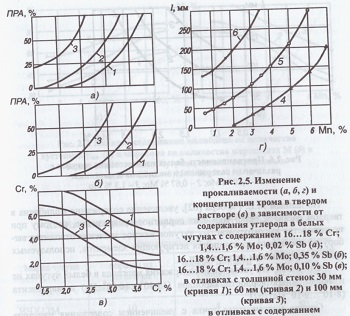

Изменение прокаливаемости (а, 6, г) и концентрации хрома в твердом растворе (в) в зависимости от содержания углерода в белых чугунах с содержанием 16…18 % Сг; 1,4…1,6 % Мо; 0,02 % Sb (а); 16…18 % Сг; 1,4…1,6 % Мо; 035 % Sb (б); 16…18 % Сг; 1,4…1,6 % Мо; 0,10 % Sb (в); в отливках с толщиной стенок 30 мм (кривая 7); 60 мм (кривая 2) и 100 мм в) (кривая 3); в отливках с содержанием молибдена (г): 0,10 % Мо (кривая 4); 0,67 Мо (кривая 5); 13 Мо (кривая 6)

На рисунке 2 показано изменение прокаливаемости (а, б и г) и концентрации в твердом растворе хрома (в) в зависимости от содержания углерода. Высокохромистые чугуны с содержанием 1,4… 1,6 % молибдена (см. рис. 2.5, а) обладают сравнительно высокой прокаливаемостью. При увеличении содержания углерода более 2,5 % прокаливаемость этих чугунов уменьшается и перлитное превращение при закалке на воздухе можно подавить только в отливках с толщиной стенки до 30 мм.

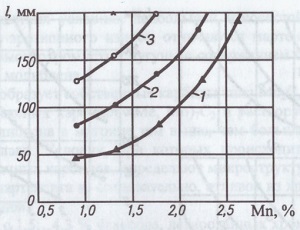

При производстве деталей, подвергающихся абразивному и эрозионному воздействиям, используются высокохромистые белые чугуны, легированные марганцем и молибденом. Концентрация молибдена в твердом растворе при равном содержании в хромомарганцево-молибденовом чугуне значительно выше, чем в хромомолибденовом чугуне. Влияние марганца на прокаливаемость хромистых и хромомолибденовых чугунов с содержанием 2,8…3,1 % углерода, 0,3…0,7 % кремния, 12… 14 % хрома приведено на рисунке 2, а влияние молибдена на прокаливаемость хромомарганцевых чугунов — на рисунке 2, г, рисунке 3, а и б.

Прокаливаемость белых износостойких чугунов с различным содержанием молибдена и марганца: 1 — 0,10 % Мо; 2 — 0,67 % Мо; 3 — 1,3 % Мо

По данным М.Е. Гарбера, увеличение содержания молибдена в твердом растворе резко тормозит перлитное превращение, поэтому при производстве высокохромистых чугунов важное значение отводится выбору оптимального соотношения легирующих элементов, используемых при его комплексном легировании.

Считается, что увеличение содержания марганца в белых чугунах не изменяет микротвердости карбидов (13-109 16-109 Па) и мартенсита (8*109.. .9* 109 Па).

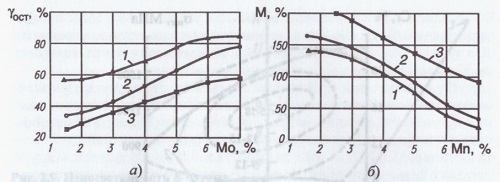

Однако мартенситная точка с увеличением содержания марганца снижается, а количество остаточного аустенита возрастает; вторая причина снижения износостойкости: уменьшение количества карбидов из-за повышенной предельной растворимости углерода в аустените.

Износостойкость белых чугунов в зависимости от их прокаливаемости приведена в таблице 2. Для толстостенных деталей следует выбирать чугуны, обладающие высокой прокаливаемостью, но содержащие меньше углерода.

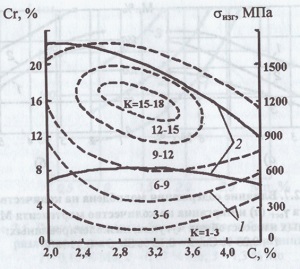

На рисунке 4 приведена диаграмма, позволяющая выбирать необходимое содержание углерода и хрома в зависимости от требуемой прочности и износостойкости (соответственно кривые 2 и 1) для белых безникелевых чугунов. Эвтектическое содержание углерода в чугуне снижается с увеличением количества хрома: при содержании хрома 11,5… 12,5 % эвтектическое содержание углерода 3,3…3,1 %, а при увеличении содержания хрома до 25…26 % эвтектическое содержание 2,5…2,6 % соответственно. Поэтому чугуны с меньшим содержанием хрома в нейтральных средах за счет большего содержания карбидов часто обладают более высокой стойкостью в условиях абразивного изнашивания типа микрорезания.

Влияние содержания молибдена на количество аустенита (а) и марганца на количество мартенсита М (б) в белых износостойких чугунах, низколегированных: 1 — 0,23 % Си; 2 — 0,15 % Sb; 3-0,35 % V

С повышением скорости кристаллизации массивных отливок увеличивается микротвердость матрицы, износостойкость и прочность чугуна. Изменение износостойкости белых чугунов в зависимости от микротвердости матрицы приведена на рисунке 5.

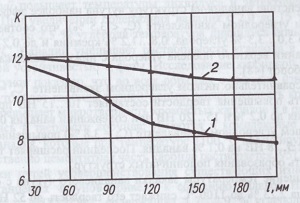

Изменение износостойкости белого чугуна ИЧХ20Г7М в зависимости от толщины отливки и материала литейной формы показано на рисунке 6, где кривая 1 соответствует песчано-глинистой форме, а кривая 2 — металлической.

Для достижения максимальной износостойкости при удовлетворительной прочности используют белые безникелевые чугуны с содержанием 12…20 % хрома и 2,2…2,8 % углерода. Высокая стойкость их в условиях абразивного изнашивания по сравнению со сталью объясняется наличием в структуре значительного количества (20…50 %) твердых карбидных включений, которые затрудняют микрорезание поверхности деталей.

Износостойкость и прокаливаемость белых чугунов

| Марка чугуна | Износостойкость К | Максимальная толщина стенки отливки, закаленной на воздухе, мм | |

| образец из заготовки диаметром 14 мм | образец из плиты толщиной 100 мм | ||

| ИЧХ12М | 10 | 4 | 50 |

| ИЧХ16МТ | 10 | 4 | 50 |

| ИЧХ12Г5 | 7 | 7 | 100 |

| ИЧХ12ГЗМ | 9 | 9 | 150 |

| ИЧХ17МЗ | 12 | 10 | 155 |

| ИЧХ15М2Ф | 13 | 11 | 190 |

| ИЧХ20Р | 10 | 9 | 170 |

| ИЧХ24ГЗМ | 11 | 10 | 180 |

| ИЧХ16Г2АФ | 12 | 10 | 175 |

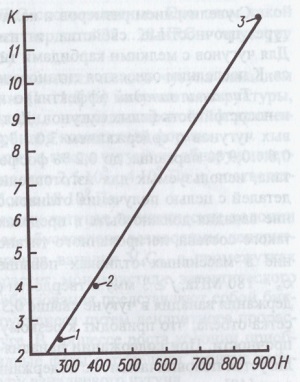

Износостойкость К чугуна ИЧХ12М в зависимости от микротвердости металлической основы: 1 — 1,96 % С; 36 % Сr; 0,45 % Si; 0,45 % Мп; 2 — 2,88 % С; 12,8 % Сr; 0,6 % Мn; 11,4 % Ni; 0,6 % Si; 3 — 2,85 % С; 2,6 % Мо; 0,98 % Мn; 0,7 % Si

Влияние толщины отливки на относительную износостойкость белого чугуна ИЧХ20Г7М, полученного в песчаной (1) и металлической (2) формах.

С увеличением размеров и количества карбидов типа Ме3С в структуре прочностные свойства и износостойкость чугуна снижаются. Для чугунов с мелкими карбидами типа МеС износостойкость повышается. К последним относятся титанованадиевые чугуны.

Титан и ванадий эффективно измельчают структуру и повышают износостойкость белых чугунов. Для низколегированных титанованадиевых чугунов с содержанием 3,0…3,4 % углерода, 0,8… 1,5 % кремния, 0,6…0,9 % марганца, до 0,2 % фосфора, до 0,15 % серы, 0,03…0,8 % титана, используемых для изготовления гильз судовых дизелей и других деталей с целью получения отливок без свободного цементита, содержание ванадия должно быть в пределах 0,15…0,25 %. Применение чугуна такого состава, легированного титаном до 0,08 %, обеспечивает получение в массивных отливках повышенной прочности (аи > 420 МПа, ав

= 180 МПа,f>= 3 мм) и твердости (160… 170 НВ). При увеличении содержания ванадия в чугуне свыше 0,3 % в структуре начинает появляться сетка отбела, что приводит к резкому охрупчиванию сплава и снижению прочности. При содержании ванадия в количестве 0,4 % чугун кристаллизуется половинчатым — с содержанием в структуре около 50 % ледебурита.

Воздействие ванадия на структуру чугуна наиболее эффективно при невысоком углеродном эквиваленте (Сэ < 3,5 %), что соответствует содержанию 3,0…3,3 % углерода, 0,8… 1,2 % кремния и до 0,2 % фосфора при сочетании верхнего предела углерода с нижним содержанием кремния, и наоборот.

При сравнительно низком углеродном эквиваленте (Сэ = 3,4 %) интенсивность повышения твердости составляет 10… 15 НВ при содержании ванадия до 0,2 % и 15…20 НВ при содержании ванадия 0,25…0,4 %. При большем углеродном эквиваленте (Сэ = 3,8 %) повышение твердости составляет 5…8 НВ на 0,1 % ванадия. Последний расширяет температурную область образования половинчатых структур.

Повышение температуры закалки ванадиевого чугуна с содержанием углерода 2,23 % до 1100 °С снижает его твердость до 52 HRC и износостойкость, хотя последняя и превышает износостойкость высокохромистого чугуна (более 15 % хрома), легированного 2 % Мо. Обрабатываемость ванадиевых чугунов затруднена вследствие наличия твердых карбидов. При этом можно снижать твердость отливок смягчающим отжигом до 30 HRC.

Чугун, содержащий ванадий и хром в количестве 1 % с твердостью 46 HRC, после отжига при температуре 730, 720, 690 и 670 °С имеет твердость 33,7; 33,8; 30,2 и 31,1 HRC соответственно. При этом такой чугун после повторного отжига имеет твердость 27…28 HRC и структуру полностью сфероидизированную.

При комплексном легировании доэвтектического чугуна ванадием (6…9 %), кремнием (1…2 %) и медью (1… 1,5 %) получаются структуры, состоящие из ванадиевой эвтектики, тонкодисперсной ферритно- карбидной матрицы и отдельных карбидов компактной формы.

При этом эвтектический цементит в таком чугуне не обнаруживается, а микротвердость матрицы составляет 2,5-109 4-109 Па и, соответственно, микротвердость карбидов — более 18-109 Па.

В высоколегированных ванадиевых чугунах эвтектические колонии имеют сферическую форму, которая обусловлена разноосным дендритным разрастанием кубического карбида ванадия V4C3, в промежутках между разветвлениями которого растет монокристалл эвтектического аустенита. Аустенитно-карбидные образования представляют собой бикристаллические образования, армирующиеся путем дендритного прорастания эвтектических фаз друг в друге. В процессе роста колонии приобретают ячеистую структуру. Карбидные фазы определяют габитус колоний и, следовательно, микроструктуру ванадиевого чугуна.

Ванадий повышает температуры ликвидуса и эвтектического превращения. При увеличении содержания ванадия с 2,0 до 15 % в белых чугунах с 2,4 до 2,5 % углерода температура ликвидуса повышается на 120… 150 °С. Ванадий уменьшает растворимость углерода в у-железе с повышенной устойчивостью a-фазы. Исследование карбидной фазы ванадиевых чугунов показало, что во всех образцах с высокой износостойкостью присутствуют карбиды разной формы, микротвердость которых значительно превышает микротвердость хромистых карбидов и в ряде случаев приблизилась к твердости корунда. Имеются и комплексные вытянутые карбиды ванадия, которые при температуре 1100 °С коагулируют, причем преимущественно цементитная часть карбида растворяется.

Поиски путей усовершенствования существующих износостойких хромомарганцевых чугунов привели к созданию сплавов ИЧХ15М2Ф, ИЧХ20Г7М и ИЧХ15ГЗМ, содержащих 1,7…2,9 % углерода. Высокая сопротивляемость гидроабразивному изнашиванию этих чугунов достигается за счет получения структур, содержащих раздробленные карбиды (Cr, Fe)7C3, мелкодисперсные вторичные карбиды (Cr, Fe)23C6 и аустенит- но-мартенситную матрицу. Оптимальные значения твердости износостойкости и структуры, обеспечивающей упрочнение литых изделий под действием пластической деформации, формируются после нормализации отливок с температур 950… 1070 °С.

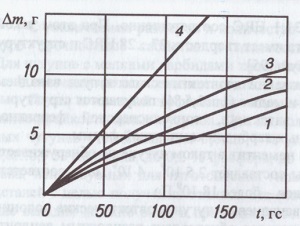

Зависимость потери массы Ат образца от времени i в условиях абразивного износа для чугунов: 1 — ИЧХ20Г7М;

2 — ИЧХ15ГЗМ; 3 — ИЧХ12Г5; 4- для стали 110Г13Л

На рисунке и показаны данные испытаний хромомарганцевых чугунов и стали в условиях абразивного износа. Одним из элементов, значительно увеличивающих прокаливаемость железоуглеродистых сплавов, является марганец.

Установлено, что высокую прокаливаемость имеют чугуны ИЧХ20Г7М и ИЧХ15Г5, которая достигала 64…67 HRC в плитах размером 120 х 150 х 50 мм. При повышении в высокохромистых чугунах содержания марганца более 7,3 % отмечается снижение износостойкости и увеличение в структуре остаточного аустенита, но после длительных испытаний под действием пластической деформации аустенит претерпевал превращение с образованием мартенсита деформации, и твердость основы повышалась. В табл. 2.4 и 2.5 приведены данные об износостойкости белых чугунов в условиях абразивного износа.

Твердость и износостойкость сплавов в условиях абразивного износа

| Сплав | Твердость HRC | Износостойкость сплавов Кш для скорости перемещения абразивных частиц, м/с (угол атаки 90°) | |||

| 20 | 40 | 80 | |||

| Сталь 40XJI | 51…55 | 2 | 1,65 | 1,42 | |

| ИЧХ12М | 60…64 | 5,3 | 3,5 | 2,1 | |

| ИЧХ15М2Г | 63…66 | 7,2 | 5,1 | 3,9 | |

| ИЧХ15ГЗМ | 63…66 | 6,8 | 4,7 | 3,4 | |

| ИЧХ20Г7М | 64…67 | 7,8 | 6,2 | 4,7 | |

| ИЧХ17МЗ | 62…66 | 7,9 | 6,5 | 5,1 | |

| ИЧХ15М2Ф | 63…66 | 8,9 | 6,7 | 5,3 | |

| ИЧХ20Р | 62…65 | 7,3 | 4,5 | 3,6 | |

| ИЧХ24ГЗМ | 63…66 | 8,0 | 6,6 | 5,2 | |

| ИЧХ16Г2АФ | 62…66 | 7,1 | 4,9 | 3,8 | |

Влияние угла атаки на износ белых чугунов

Износостойкость сплавов Кг при угле атаки (скорость перемещения абразивных частиц 20 м/с)

| 10° | 25° | 40° | 55° | |

| ИЧХ12Г5 | 11,2 | 8,00 | 6,00 | 6,2 |

| ИЧХ15М2Г | 13,1 | 9,7 | 8,7 | 8,9 |

| ИЧХ15ГЗМ | 12,6 | 9,5 | 8,2 | 8,5 |

| ИЧХ20Г7М | 13,7 | 10,2 | 9,1 | 9,3 |

| ИЧХ20Р | 14,1 | 10,8 | 9,2 | 9,3 |

| ИЧХ17МЗФ | 14,5 | 11,8 | 10,1 | 10,2 |

| ИЧХ16Г2АФ | 12,8 | 9,9 | 8,8 | 8,6 |

Стойкость поверхностного слоя отливок против гидроабразивного износа определяется не только структурой материала, но и способностью этой структуры к упрочнению или структурным превращениям под действием пластической деформации.

Для изготовления рабочих колес Песковых насосов и других деталей, работающих в условиях гидроабразивного изнашивания, обычно используют сплавы типа ИЧХ12Г5, ИЧХ28Н2 и 110Г13Л. Улучшение литейных и физико-механических свойств сплавов достигается использованием модифицирования расплава редкоземельными металлами и молибдатом кальция.

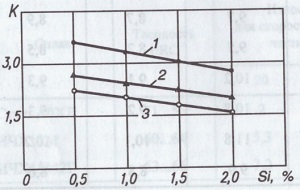

На рисунке приведены данные об относительной износостойкости чугунов с различным содержанием кремния в условиях гидроабразивного изнашивания, которые показывают, что относительная износостойкость чугунов выше, чем стали марки 110Г13Л. Эти данные подтверждаются также и результатами эксплуатационной стойкости рабочих колес Песковых и других насосов.

Преимущества белых износостойких чугунов над другими металлическими литейными сплавами показывают результаты испытания лопаток дробеметных аппаратов ДВ-4 и ДБ-6 (производительность 10…12 т/ч очищаемых отливок), приведенные в таблице.

Изучение и обобщение результатов стойкости литых дробеметных лопаток и состояние их поверхностного слоя позволяют сделать вывод, что интенсивное разрушение поверхности наступает при достижении материала в локальных объемах некоторой критической величины упрочнения. Такой момент соответствует состоянию, когда в данном микрообъеме в результате предельного упрочнения исчерпывается запас пластичности. Однако характер изменений, происходящих в поверхностных слоях отливки, различен по своей природе и кинетике развития и зависит от исходного структурного состояния.

Влияние кремния на относительную износостойкость сплава: 1 — ИЧХ28Н2; 2- ИЧХ12Г5; 3-сталь 110Г13Л

Эксплуатационная стойкость дробеметных лопаток из различных литейных сплавов

| Сплав | Способ термической обработки и | Продолжительность работы лопаток в дробеметах, гс | |

| температура, °С | ДБ-4 | ДБ-6 | |

| Сталь 45JI | Закалка 840; отпуск 250 | 5,4 | 3,6 |

| Сталь 2X13 | Закалка 1050; отпуск 650 | 144 | — |

| Сталь 110Г13Л | Закалка с 1050 | 288 | 18,0 |

| Графитизированная сталь | Закалка 660; отпуск 170 | 864 | Не более 3,6 |

| Белый эвтектический чугун | Без термической обработки | 1080 | Не более 3,6 |

| Сталь 111X15 | Закалка 850; отпуск 220 | 1152 | — |

| Высокопрочный чугун ВЧ60-2 | Изотермическая закалка 850…350 | 1800 | 18,0 |

| Хромобористый чугун (5 % Сг; 0,15% В), ТУ №81 ХТЗ | Закалка 880; отпуск 250 | 2160 | 18,0 |

| Хромованадиевый чугун (18…25 % Сг; 0,4…0,6 % V) | Нормализация с 1100 | 7200 | 2160 |

| Исследованный чугун (20…23 % Сг; 0,2…0,3% Ti) | Нормализация с 1100 | 7200 | 2160 |

| Исследованный чугун (16… 18 % Сг; 2,5…3,5 % Мо; 0,5… 1,3 %V) | Нормализация с 1100 | 7360 | 2420 |

| Белый чугун ИЧХ28Н2 | Нормализация с 1150 | 3070 | 82 |