Композиционные наплавочные сплавы получили распространение для наплавки деталей, работающих в сложных условиях кавитационно-эрозионного и ударно-абразивного износа.

Эти сплавы состоят из матрицы и твердых частиц, которые вводятся в матрицу в процессе наплавки, при этом матричный слой связывает (сживает) эти частицы. Как правило, в качестве упрочняющих частиц применяют карбиды вольфрама W2C и WC, которые имеют высокую микротвердость, большую плотность, высокую температуру плавления и сравнительно нехрупки. Один из таких материалов — зернистый релит (эвтектический сплав W2C + WC) — получают путем дробления небольших слитков. Грануляция зерен 0,28 — 2,5 мм. Доказано преимущество (в плане износо- и ударостойкости) сфероидальных зерен релита, получаемых путем расплавления жидкого сплава в безокислительной среде. Такие зерна лучше сопротивляются ударным нагрузкам. Количество твердых частиц в композиционных сплавах должно быть большим — не менее 60 % площади сечения наплавленного слоя.

С помощью этих сплавов восстанавливаются эксплуатационные свойства изношенных деталей, работавших в условиях интенсивного абразивного, гидроабразивного и кавитационно-эрозионного изнашивания.

Этот технологический процесс широко внедрен и применяется на Белорусском металлургическом заводе (г. Жлобин) для восстановления дорогостоящих деталей, которые приобретались за границей.

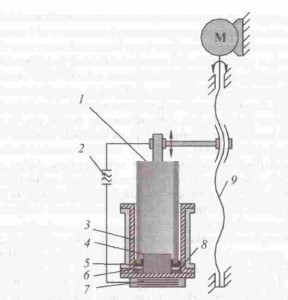

Наплавку композиционных сплавов производят таким образом, чтобы предотвратить растворение зерен карбидов в матричном сплаве. Например, при дуговой наплавке рекомендуется использовать косвенную дугу, а присадочный материал вводить в «холодную» часть сварочной ванны. Можно применять газовую, индукционную, электрошлаковую наплавку, а также наплавку трением.

Одной из разновидностей таких композиций являются плавленные карбиды вольфрама, сплавленные с другими металлами. Их выпускают в виде кусков с острыми кромками, температура плавления — около 3000 °С. При наплавке куски карбидов «вваривают» в углубления на поверхности детали так, чтобы режущие грани выступали над поверхностью. В пространство между карбидами наплавляют другой твердый сплав, чаще всего с помощью электродов (ГОСТ 10051-75). В процессе работы промежуточный сплав изнашивается быстрее, поэтому режущая часть плавленных карбидов выступает. При использовании плавленных карбидов для бурового инструмента достигается повышение его эксплуатационных свойств.

Сплавы системы Fe-Mn-Cr с содержанием до 13 % марганца позволяют получить наплавленный металл с физико-механическими характеристиками, близкими к стали Г13Л и к высоколегированным сплавам систем Fe-Mn-Mo-Cr и Fe-Mn-Nf-Cr, содержащих более 13 % марганца. Из них изготовляются наплавочные электроды, обеспечивающие состав наплавок типа 90ХГ14М, 120ХЗГ13М и 100ХЗГ18НЗ. Высокие эксплуатационные свойства наплавленных деталей обеспечиваются аустенитной металлической основой и мелкодисперсными карбидами. При испытании на гидроабразивный износ наплавочные материалы обеспечивали высокую износостойкость.

Однако при использовании наплавочных материалов на железной основе чаще используют системы легирования Cr-Mn-Ni, Cr-W-V и Cr-Ni-B. Во многие наплавочные материалы, содержащие карбидообразующие и нитридообразующие элементы, в качестве легирующих компонентов входят углерод и азот. Легирование азотом и нитридообразующими элементами (Ti, Al, V, Nb, В) приводит к появлению нитридов, которые препятствуют росту зерна.

Разработана и внедрена в производство порошковая проволока АН-132 (ЗХВ2М2ВФ), содержащая 0,3 % С, 3,2 % Cr, 2,4 % Мо и 2,4 % W, обеспечивающая твердость наплавки 560 — 580 НВ. Системы легирования и области применения высококачественных наплавочных материалов для быстроизнашиваемых деталей приведены в таблице.

Наплавку ленточным электродом целесообразно применять в тех отраслях промышленности, где требуется получение деталей с особыми и дифференцированными свойствами.

Системы легирования и области применения высококачественных наплавочных материалов для быстроизнашиваемых деталей

| Вид изнашивания | Наименование типовых деталей | Наплавочные электроды | Система легирования |

| Абразивное изнашивание при очень больших удельных нагрузках | Зубья дробилок, сегменты, детали гусеничных цепей, звездочки, резцы машин для резки мерзлого грунта и др. | ЦН-10 ЕВ/2 ООК ЕВ 23 / 200 ENSCoMol ВСН-6 ОЗИ-1 Релит ТЗ | Mn Mn-Ni Cr-Мо-В Со-Мо Cr-W-V Cr-W-V W2C-WC |

| Гидроабразивный износ | Детали насосов и гидротурбин, защитные втулки валов, детали смесителей, земснарядов, черпалок, фейдеров, экскаваторов, подшипники гидроприводов, плунжерных насосов | Сплавы 80Х4Cr Сплавы на Ni-основе 35Х7Г7С 30Х24Н6М4С 35Х23Н7С | Cr С—Cr—Si—В—Fе Cr-Mn-Si Cr-Ni-Mo Cr-Ni-Si |

| Абразивное изнашивание при значительных ударных нагрузках | Рабочие органы строительных и дорожных машин, ковши, зубья экскаваторов. Лопасти фунтосмесительных машин и шнеков, детали шахтного оборудования, била молотковых дробилок, гибочные штампы холодной штамповки | ЦР16 ЕВ4/60S EBR4 / 60 ЕВ10/40 EWWN1 ENS18V8 ENSW2MO-B ОЗИМ ЦНИИН-4 ЖСН-60Р ЕВЗ / 50(60)ts | Nb-Cr-Si W-Co-Cr-V Cr-W-V Cr-W-V W-Cr W-Cr-V Cr-W-V Cr-Mn Cr-Mn-Ni Cr-W-Mo W-Cr-V |

| Абразивный и гидроабразивный износ с ударными нагрузками при повышенных температурах | Конусы и седла клапанов, зубья дисковых пил горячей резки, лопасти дымососов, штампы горячей штамповки | ОЗИ-4 ОЗИ-5 Е669.04 (Е52г) VUZVN1 VUZR5 ЭНГ ПП-Св-Н ЛС-5Х4ВЗФС | Co-W-Mo-Cr Co—В—Mo—Cr Cr-W-V Co-Mo Co-W-Mo Ni-B-W-Si Mo-Fe Cr-W-V-Si |

Монолитная наплавочная проволока и гомогенные наплавочные материалы применяются преимущественно для металлизации (напыления) и вибродуговой наплавки. Для металлизации применяется монолитная проволока из углеродистой стали, меди и ее сплавов, алюминия и цинка.

Наплавка малоуглеродистой электродной проволокой (Св.08, Св.0,5) под керамическим флюсом позволяет получить микролегированный марганцем, кремнием и хромом наплавленный металл. При автоматической наплавке электродная монолитная проволока из цветных металлов применяется также для изготовления двухслойных изделий (наплавка цветных металлов на сталь, чугун и другие сплавы). Диаметр электродной проволоки обычно не превышает 2 — 3 мм.

На основании промышленных испытаний рекомендован ряд сплавов (например, марки ЗОХЗМ2Г2ДФС и ЗОХ5ГЗД2МФ), обладающих лучшим сочетанием свойств и технологических характеристик. Сплав марки ЗОХ5ГЗД2МФ может быть получен наплавкой малоуглеродистой проволокой Св.08А или лентой из стали 08кп под керамическим флюсом ЖСН-6. В состоянии после наплавки твердость указанного металла составляет 41 — 43 HRC, а механическая обработка его вызывает затруднения. Отпуск (старение) при температуре 500 — 560 °С с последующим замедленным охлаждением позволяет повысить твердость металла до 50 — 52 HRC