Литые коленчатые валы имеют преимущества по сравнению с валами из кованой стали. Они обеспечивают экономию металла, снижение трудоемкости, сокращение технологического цикла. Большие возможности имеются в отношении совершенствования конструкции литого вала.

Сплавы, применяемые для коленчатых валов, можно разделить на содержащие в своей структуре графит (чугуны, графитизированная сталь) и не содержащие графит (углеродистая и легированная стали). Сплавы первой группы более износостойки. Поточность производственного процесса легче осуществлять при изготовлении чугунных валов.

Перлитный ковкий чугун как материал для изготовления коленчатых валов, занимает в зарубежном производстве второе место после стали. Это объясняется, в частности, ускоренным отжигом ковкого чугуна за счет добавки к жидкому чугуну висмута и бора. Для прокатных валов и тормозных барабанов чугун с шаровидным графитом не имеет больших преимуществ перед другими чугунами вследствие пониженной теплопроводности.

Стали для валков холодной прокатки 9X2, 9Х2МФ и другие имеют высокую сопротивляемость сухому трению. Для валков горячей прокатки используют стали 60ХН, 55Х и др.

Если за «1» принять стоимость вала, изготовленного из высококачественного чугуна с пластинчатым графитом без термообработки, то стоимость вала из перлитного ковкого чугуна будет 2,5…3,0; из чугуна с шаровидным графитом без термообработки — 1,25, а с термообработкой — 1,5; из углеродистой стали — 2,5; из легированной хромистой стали — 2,8; из графитизированной стали — 3,0…3,3; из низкоуглеродистой легированной стали с нитроцементацией-2,9…3,2.

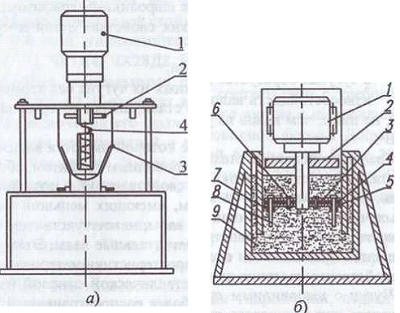

Схемы установок для испытаний на гидроабразивный износ:

а — машина ПВ-12М: 1 — электродвигатель; 2 -диск ротора; 3 — конический бак; 4 — винтовой механизм; б — машина УГИ-8М с зажимными дисками: 1 — электродвигатель мощностью 1,5 кВт; 2 — защитный диск; 3 — зажимной диск; 4 — резиновый диск; 5 — диск с образцами; б — стягивающие болты; 7 — втулки для крепления образцов; 8 — испытываемые образцы; 9 — гидроабразивная эмульсия (смесь воды с песком)

Углеродистая сталь уступает чугунам с шаровидным графитом:

- при почти одинаковых механических свойствах стали и чугуна плавка и разливка чугуна проще;

- в чугунах образуется меньше трещин;

- износостойкость валов, изготовленных из чугуна без термообработки, не ниже, чем валов из углеродистой стали, шейки которых закалены ТВЧ.

Графитизированная сталь, в структуре которой имеются включения графита, по свойствам близка к чугуну с шаровидным графитом, обладая, однако, более высокими механическими свойствами. Из модифицированных чугунов с пластинчатым графитом, имеющих меньший модуль упругости, можно изготовлять коленчатые валы, менее чувствительные к нарушению правильности осевой линии, чем стальные валы. Этим чугунам свойственны высокие динамические характеристики материала.

Чугун с шаровидным графитом и металлической основой из пластинчатого или зернистого перлита — наиболее распространенный материал для изготовления коленчатых валов двигателей автомобилей, тракторов, комбайнов, тепловозов и др.

Основной операцией термообработки коленчатых валов является старение.

Многообразие условий работы пар трения и явления фрикционной анизотропии затрудняют выбор оптимальных износостойких структур и литейных сплавов, обеспечивающих надежную и длительную работу деталям машин и механизмов. Однако теоретические и экспериментальные работы, выполненные в Беларуси и за рубежом, позволяют обосновать общие рекомендации по выбору износостойких материалов для ряда деталей и конкретных случаев эксплуатации и разработать более износостойкие изделия.

Металлическая матрица в чугунах должна быть прочным основанием для твердых карбидов, предотвращающим их микроскопическое выкрашивание и растрескивание при абразивном изнашивании в процессе эксплуатации литых заготовок. Наличие в мартенситной структуре до 15 % аустенита не снижает износостойкость. Отливки из белого чугуна с аустенитной или мартенситной структурой металлической основы обладают высокой абразивной износостойкостью, плохо обрабатываются резанием, особенно при наличии карбидов; они имеют низкую пластичность.

Для неприработанных поверхностей удельная нагрузка нелинейно влияет на износ, причем в большей мере для поверхностей с малой площадью контакта. Износ в случае сухого трения часто происходит при высоких температурах, что требует придания фрикционным сплавам повышенной термической стойкости.

Высокой износостойкостью при сухом трении обладают чугуны ЧГ6СЗШ, ЧГ7Х4, ЧХ28Д2, ЧН19ХЗШ, ЧЮ22Ш и др., выпускаемые для отливок со специальными свойствами в соответствии с требованиями ГОСТ 7769-82. В отливках из легированного чугуна с шаровидным графитом включения его должны быть шаровидной формы. Допускаются включения пластинчатой и вермикулярной формы — не более 20 % от общего количества. Высокохромистые чугуны ЧХ22С, ЧХ23Н и 4Х28Д2 подвергают термической обработке для снятия внутренних напряжений в отливках.

Литые детали для работы при ударно-абразивном и гидроабразивном износе. Такие детали изготовляют из экономнолегированных питейных углеродистых и марганцовистых сталей и хромистого чугуна ЧХ16М2. Это износостойкие литые детали гидромашин, перекачивающих абразивные смеси; футеровки дробилок, катки и другие детали угле- и рудоразмольных мельниц; ковши пескометов; склизы, течки и лопатки дробеметных импеллеров; менее ответственные детали из низколегированных чугунов и сталей, подвергаемых нормализации по режимам, приведенным в таблице.

Высокую ударную вязкость (не менее 2 Дж/см2) имеют чугуны ЧНП20Д2Ш и ЧН19ХЗШ, используемые для изготовления деталей насосов, гидротурбин, выпускных коллекторов. У экономнолегированных стапей 30XMЛ и 30XHMЛ она более 30 Дж/см2. Для выплавки экономно- легированных молибденом и никелем литейных сталей на БМЗ используются совмещенная технология плавки, включающая загрузку в 100-тонные печи ДСПБ-1200 никельсодержащих (ГИАП-16) и алюмомо- нибденкобальтовых (АКМ) катализаторов в смеси с известняком с последующей загрузкой на них металлосодержащих компонентов шихты. В таблице приведены химические составы и механические свойства серийных и опытной литейных сталей. Составы шихты для выплавки сталей даны в таблице

Совмещенная технология выплавки стали типа 30XHMЛ обеспечивает требуемый уровень легирования никелем и молибденом при достаточно высокой степени их усвоения (78 и 89 % соответственно). Легирование углеродистой стали никелем и молибденом обеспечивает требуемую хладостойкость сталей в отливках большегрузных автомобилей «БелАЗ».

Содержание

Химические составы и свойства углеродистых сталей

| Содержание элементов, % | Механические свойства отливок | |||||||||

| Сталь | Si | Мп | Сг | Ni | Мо | а„, МПа | 8,% | KCU, Дж/см2 | ||

| С | +20 °С | -20 °С | ||||||||

| 40Л | 0,37… 0,45 | 0,2… 0,52 | 0,4… 0,9 | Менее 0,3 | Менее 0,3 | Более 530 | Более 14 | Более 29 | Не рег- ламен- тиру- ется | |

| 35XM | 0,3… 0,4 | 0,2… 0,4 | 0,4… 0,9 | 0,8… 1,1 | Менее 0,3 | 0,2… 0,3 | Более 600 | Более 12 | Более 30 | ft |

| Применяемая на машине М200 фирмы «Юнит Риг» | 0,35 | 0,28 | 1,33 | 0,20 | 0,5… 2,0 | 0,2… 0,5 | 600… 800 | 10… 20 | 30… 50 | 8,0… 20 |

| Опытная ЗОХНМЛ | 0,3 | 0,35… 0,45 | 0,5… 0,6 | 0,5… 0,7 | 1,3… 1,5 | 0,3… 0,4 | 690… 790 | 12… 20 | 30… 45 | 7,0… 20 |

| 75ХНМФЛ* | 0,75 | 0,3 | 0,52 | 0,8 | 0,96 | 0,5 | Более 720 | Более 12 | Более 25 | 7,0… 15 |

Фазовый состав хромомарганцевоникелевых сталей

| Сталь | Фазовый состав, % | Параметр а*, нм | (Да / а)-103, рад | Микротвердость Н | ||||||

| 5-феррит | У | ОЦК** | ГЦК*’ | ОЦК” | ГЦК” | 5-феррит | Y | |||

| 05Х18Г2Н5Т | 62 | 7 | 31 | 0,2868 | 0,3591 | 9,3 | 4,8 | 261 | 332 | — |

| 05Х18Г2Н5АТ | — | Следы | 100 | — | 0,3594 | — | 5,0 | — | — | 304 |

| 05Х18Г10Н5МЗФ | — | 32 | 68 | — | 0,3602 | 4,6 | 3,5 | 277 | — | 293 |

| 05Х18Г10Н5МЗАФ | — | 6 | 94 | — | 0,3612 | — | 3,1 | 282 | — | 263 |

Параметр решетки.

* ОЦК, ГЦК — фазы кристаллической решетки.

Распределение фаз и легирующих элементов в Cr-Mn-Ni-сталях

| Состояние металла | Сод Ф | ержание аз, % | Содержание легирующих элементов в фазах, % | |||||||||||||

| Сталь | мар | 5- | Мп | Сг | Ni | Ti, Мо | ||||||||||

| тен сит | фер- рит | у- фаза | 5 | У | К* | 5 | У | К* | 5 | У | К* | 5 | У | К* | ||

| 05Х18Г2Н5Т | Деформи рованный | 71 | 7 | 22 | 1,08 | 2,1 | 1,15 | 20,0 | 16,0 | 1,25 | 4,4 | 7,2 | 1,65 | 0,20 | 0,20 | 1,0 |

| Литой (центр) | 62 | 7 | 31 | 1,75 | 2,1 | 1,20 | 21,0 | 15,0 | 1,35 | 3,7 | 7,9 | 2,20 | 0,20 | 0,20 | 1,0 | |

| 05Х18Г2Н5АТ | Деформи рованный | — | — | 100 | — | 2,2 | — | — | 16,0 | — | — | 8,9 | — | — | 0,15 | — |

| Литой (центр) | — | Сле ды | 100 | 1,90 | 2,5 | 1,30 | 18,0 | 14,0 | 1,30 | 3,0 | 8,1 | 2,70 | 0,15 | 0,15 | 1,0 | |

| 05Х18Г10Н5МЗФ | Деформи рованный | — | 32 | 68 | 7,90 | 9,2 | 1,15 | 21,0 | 17,0 | 1,25 | 3,8 | 6,2 | 1,65 | 3,60 | 2,25 | 1,60 |

| Литой (центр) | — | 32 | 68 | 8,0 | 9,3 | 1,15 | 21,0 | 17,0 | 1,25 | 3,5 | 6,3 | 1,80 | 3,80 | 2,20 | 1,75 | |

| 05Х18Г10Н5МЗАФ | Деформи рованный | — | 8 | 92 | 8,0 | 9,2 | 1,15 | 19,0 | 17,0 | 1,15 | 4,2 | 6,8 | 1,60 | 4,00 | 2,50 | 1,60 |

| Литой (центр) | — | 6 | 94 | 7,0 | 9,5 | 1,35 | 19,0 | 16,0 | 1,20 | 4,2 | 9,3 | 2,20 | 3,90 | 2,30 | 1,70 | |

* К — коэффициент распределения легирующего элемента: К

Cmax I Cmin, ГДе Стах И

Cmin — максимальное иминимальное содержание элемента соответственно.

Состав шихты при выплавке углеродистых сталей

| Материалы шихты | Масса, кг | |

| Сталь 40Л | Сталь ЗОХНМЛ | |

| Возврат литейного производства | 1600…2500 | 2000 |

| Пакеты стальные | 3500…4500 | 4165 |

| Ферромарганец | 40…70 | 60 |

| Ферросилиций | 30…70 | 40 |

| Феррохром | 70…80 | 75 |

| Катализаторы АКМ | — | 200 |

| Катализаторы ГИАП-16 | — | 500 |

Изменение химического состава стали ЗОХНМЛ в процессе плавки

| Период плавки стали ЗОХНМЛ | Содержание легирующих элементов, % | Усвоение, % | ||

| Ni | Мо | Ni | Мо | |

| Расплавление шихты | 0,9 | 0,25 | 50 | 64 |

| Раскисление | 1,4 | 0,32 | 77 | 82 |

| В готовой стали | 1,41 | 0,35 | 78 | 89 |

При больших нагрузках, высоких скоростях и корродирующем охлаждении плиты направляющих, а также подушек в прокатных клетях и агломерационных установках, интенсивный износ снижает точность и качество прокатки, приводит к простоям установок и высоким расходам на ремонт.

Фирма «CORTS» широко в мире заменяет неупрочненные, с упрочненной поверхностью и цементируемые изнашиваемые плиты и планки другими плитами и планками из специальной стали марок «CORTS-g» и «CORTS-g-Stainless». Такие плиты и планки обеспечивают более высокую надежность и долговечность работы прокатного и агломерационного оборудования.

Выбор оптимальных технологических способов повышения износо- стойкости и предотвращения образования повреждений на рабочих поверхностях пар трения зависит не только от условий их контактирования, но и от химсостава и структуры используемых металлов и сплавов. К важным факторам, определяющим сопротивление металлических сплавов изнашиванию, являются свойства, взаимное расположение, количественное соотношение и характер связи отдельных составляющих структуры.

Известно, что двухфазные хромомарганцевые стали типа «микродуплекс» с мелким зерном (до 5 мкм) имеют недостаточно высокую пластичность, особенно при температурах около 850…900 °С. Эти стали склонны к хрупкому разрушению и обладают низкой термостойкокостью. Присутствие в составе сталей азота и титана увеличивает ликвацию марганца, хрома и никеля. Основные легирующие элементы этих сталей по возрастанию склонности к ликвации можно расположить в следующий ряд: Ti, Мn, Сг, Мо и Ni. Характеристики структуры и свойств ряда двухфазных сталей по результатам исследований приведены в

Для изготовления износостойких деталей разработаны литейные сверхпластичные стали и Fe-Cr-Mn-Al-Ti-N-C-сплавы с карбонит- ридным упрочнением.

В металлургической промышленности освоены Fe-Cr-Ni-Ti-C-стали (например, сталь 08Х17Н61), (DU 21) — для деталей оснастки, и безни- никелевые стали для производства холоднокатанного листа по ГОСТ 5632- 72. Это стали ферритного класса марок 08X17Т и 08X18Т (DU 77), выплавляемые в соответствии с ТУ 14-1-4017—85 и используемые в продовольственном и текстильном машиностроении для получения деталей методами штамповки, вытяжки, гибки и сварки. Ударная вязкость сталей 20…60 Дж/см2. Предложена также сложнолегированная хромоникельалюминиевая сталь с повышенными упругопластическими свойствами и низким содержанием никеля.

Износостойкие сплавы на основе Ni3Al являются типичными полу-хрупкими материалами. Повысить их механические свойства можно посредством легирования такими элементами, как молибден, тантал, медь. Сложнолегированные сплавы на основе Ni3Al могут быть использованы в качестве конструкционных для работы при повышенных температурах. Однако данные по трещиностойкости не только сложных сплавов, но и просто легированного Ni3Al отсутствуют.