Использование операций термической обработки сталей и сплавов существенно повышает степень фрикционного упрочнения и долговечность работы в условиях трения и износа. В таблице 2 приведены составы литейных бронз, применяемые для антифрикционных деталей. ( одержание фосфора в бронзе Бр08Ф — 0,25…0,35 %, а в бронзе БрОбФ — 0.1…0,15%.

Влияние термообработки на степень упрочнения сплавов

| Сплав | Вид термической обработки | Степень фрикционного упрочнения |

| Алюминиевый сплав АК7 | Т5 — закалка и старение | 1,2…1,3 |

| Цинковый сплав ЦАМ 10-5 | Состояние поставки | 1,3…1,6 |

| Сталь 30ХГСА | Изотермическая закалка | 2,9…3,6 |

| Бронза БрОЮФ1 | Литое состояние | 2,1…2,6 |

| Серый чугун СЧ 20 (0,1 % Р) | Без термообработки | 3,1…3,6 |

| Сталь 45Л, 40JI | После закалки и отпуска | 4,0…4,6 |

| Сталь 40ХФЛ | После закалки и отпуска | 4,8…5,3 |

| Медь Ml | После отжига | 2,6…2,9 |

| Ковкие чугуны КЧ 60-5, | Нормализация | 3,9…4,1 |

| КЧ 45-7 | ||

| Высокопрочные чугуны | После отжига | 2,4…3,5 |

| АЧВ-1, АЧВ-3 | Литое состояние | 3,4…4,4 |

| АЧВ-2, АЧВ-4 | Нормализация | 4,5…5,2 |

| Свинец | Состояние поставки | 1,0…1,1 |

| Графитизированная сталь | После отжига и нормализации | 4,9…5,7 |

| Чугун ВЧ 100 | Изотермическая закалка и отпуск | 5,1…5,8 |

| Чугун ВЧ 70 | Нормализация | 4,2…4,8 |

Составы и свойства бронз для антифрикционных деталей

| Марка | Состав, % (Си — остальное) | Предел прочности, МПа | Относи- | Твердость | ||||||

| Sn | Zn | Pb | А1 | Fe | Mn | Ni | удлинение, % | НВ | ||

| Бр08Ф | 7…8 | — | — | — | — | — | — | — | — | — |

| БрОбФ | 6…7 | — | — | — | — | — | — | 250…350 | 2 | о оо о |

| Бр04Ц4С2 | 3…5 | 3…5 | 1,5…3,5 | — | — | — | — | 350 | 15…20 | 60 |

| Бр04Ц4С 17 | 3…5 | 2…5 | 14…20 | — | — | — | — | — | — | — |

| БрА10М2Ц | — | — | — | 9… 11 | — | 1,5…2,5 | — | 500 | 12 | 120 |

| БрА9Ж4 | — | — | — | 8…10 | 3,5…5,5 | — | — | 500 | 10 | 100 |

| БрА10Ж4Н4 | — | — | — | 9…11 | 3,5…5,5 | — | 3,5…5,5 | 600 | 5 | 170 |

Применение смазочного материала в узле трения может повлечь за собой необходимость замены материала по крайней мере одной из трущихся деталей, что связано с изменением вида изнашивания и, как следствие, с иным расположением пар трения по износостойкости. В амортизационных устройствах шасси самолетов в качестве рабочей жидкости применяли спиртоглицериновую смесь, при использовании которой в качестве смазочного материала буксы из бронзы БрАЖМц в паре со стальной поверхностью быстро изнашивались. Бронза интенсивно обогащалась медью, налипала на стальную поверхность, наращивалась на ней толстым слоем и отлушивалась, частично при этом налипая на поверхность буксы.

Бронзы других марок вследствие избирательного переноса при трении во много раз более износостойки. Переход на бронзу типа БрОФ является целесообразным, однако существенной разницы в износостойкости безоловянной бронзы БрАЖМц и бронзы БрОФ при трении по стали и смазывании АМГ-10 не установлено. Для букс амортизаторов, работающих на этой жидкости, рентабельнее использовать бронзу БрАЖМц.

Бронзы и латуни применяют для сложных нажимных винтов, венцов червячных колес, сепараторов подшипников и деталей судо- и авиастроения при литье в кокиль, под давлением, в песчано-глинистые формы, жидкой штамповкой и др. Значительное развитие получили методы точного литья, применение которых позволяет получать детали по безотходной технологии, не требующие дальнейшей механической обработки.

Бронзы и латуни выплавляют, как правило, в индукционных тигельных (при производстве оловянных бронз) и индукционных канальных (при производстве безоловянных бронз и латуней) печах. Для снижения содержания примесей в медных сплавах используются методы обработки флюсами, фильтрации и раскисления, обеспечивающих снижение газов и неметаллических включений в литых изделиях.

Для улучшения прирабатываемости в бронзу вводят свинец, который снижает ее твердость и увеличивает пластичность. Оловянно-цинково-свинцовую бронзу Бр04Ц4С17 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок. Бронзы типа БрАЖН имеют повышенную твердость и применяются для деталей, работающих при высоких температурах (например, из них изготовляют направляющие выпускных клапанов двигателей внутреннего сгорания). Направляющие впускных клапанов изготовляют из бронзы типа БрАЖ твердостью 70… 100 НВ.

Свинец в свинцовых бронзах находится в виде отдельных включений равномерно распределенных в матрице. Эти бронзы имеют хорошие антифрикционные свойства и применяются в подшипниках с высокими нагрузками и скоростями скольжения. Для лучшей прирабатываемости такие подшипники электролитически покрывают тонким слоем свинца; для устранения возможной коррозии подшипников из свинцовой бронзы в смазочное масло вводят противоокислительные присадки. Толщина заливки вкладышей подшипников бронзой 0,5…0,8 мм. Рабочую поверхность подшипников растачивают алмазным или твердосплавным резцом.

Подшипниковые материалы из мягких металлов Sn, Pb, Cd, Sb, Zn, характеризующиеся наличием твердых структурных составляющих в пластичной матрице, называют баббитами. Их заливают на подогретые вкладыши (250 °С) при температуре сплава 450…480 °С. Чаще применяют центробежную заливку. Заливают в кокиль и под давлением; толщина отливки в подшипниках 1…3 мм. Баббиты имеют высокие антифрикционные свойства, хорошо прирабатываются, имеют низкий коэффициент трения при граничной смазке, способны работать при попадании небольшого количества абразивных частиц в зазор подшипника. Твердость вала при работе с баббитовыми подшипниками должна быть 25…35 HRC. Для по- лучения долговечности подшипников твердость валов увеличивают до М)…55 HRC.

Из подшипниковых сплавов хорошо изучены и широко применяют ся высокооловянистые баббиты, структура которых подчиняется принципу Шарпи: в мягкой матрице (в-Sn) распространены твердые частицы (Pb, Sn, CuSn). Такая структура способствует повышению антифрикционных свойств сплава. Однако классические подшипниковые сплавы,

структура которых удовлетворяют принципу Шарпи, оказались непригодными для биметаллических подшипников с тонким слоем заливки баббита. В то же время отметим, что принцип Шарпи, сформулированный применительно к цветным сплавам, в дальнейшем был распространен на износостойкие чугуны и стали.

Недостатком баббитов является их малое сопротивление усталости, особенно при повышении температуры более 100 °С. С уменьшением толщины заливки подшипника и повышением жесткости системы вкла- дыш постель вкладыша сопротивление усталости увеличивается. Минимальная толщина заливки баббита допускается 0,25…0,4 мм.

Для экономии олова разработаны низкооловянные баббиты, которые имеют несколько худшие антифрикционные свойства по сравнению с высокооловянными. В таблице 3 приведены составы и свойства оловянных и свииицовых баббитов.

Составы и свойства баббитов

| Марка баббита | Состав, % | Твер- | Плот- | Предел прочности, МПа | Относительное удлинение, % | |||||||||

| Sn | Sb | Си | РЬ | Са | As | Cd | Na | А1 | дость НВ | ность, г/см3 | при растяже нии | при сжа тии | ||

| Б83 | 82… 84 | 10… 12 | 5,5… 6,5 | 0,3 | — | — | — | — | — | 30 | 7,3 | 90 | 115 | 60 |

| Б16 | 15… 17 | 15… 17 | 1,5… 2,0 | 64… 68 | — | — | — | — | — | 30 | 9,5 | 80 | 120 | 2 |

| БС6 | 5…6 | 5…6 | 0,1… 0,3 | 88…90 88…90 | — | — | — | — | — | 16 | — | 68 | 100 | 12 |

| БН | 9…11 | 13… 15 | 1,5… 2,0 | 70… 75 | 1,2… 1,7 | 0,5… 0,9 | 0,1… 0,7 | — | — | 30 | 9,5 | 70 | 130 | 17 |

| БКА | — | — | — | 98… 99 | 0,9… 1,2 | — | — | 0,6… 0,9 | 0,1… 0,2 | 30 | 105 | 80…100 | 120… 150 | 25…30 |

Высокие антифрикционные свойства позволяют получить технологические процессы облучения цветных сплавов и литья биметаллических и многослойных изделий.

Применение биметаллических и многослойных изделий, в которых достигается сочетание требуемых свойств, дифференцированных по объему и поверхности — одно из перспективных направлений рационального использования материалов в различных отраслях промышленности. Основной причиной, сдерживающей более широкое применение биметаллов, является получение качественного соединения компонентов по всей поверхности.

Авторами предложен принципиально новый способ получения биметаллических заготовок, в котором соединение компонентов в заготовках происходит в жидкофазном состоянии без перемешивания. Получены образцы биметаллов Al-Sn, Al-Pb, Pb-Sn, Sn-Zn, Al-Pb. Металло- графические исследования показали наличие четкой волнообразной границы раздела в биметаллических образцах Al-Sn, Al-Zn, Al-Pb, Pb-Sn и размытой в образце Sn-Zn. В обоих случаях достигнуты высокая плотность и сплошность соединения компонентов. Методом дюрометриче- ского анализа биметаллических образцов обнаружено наличие диффузионной зоны в Al-Sn шириной 0,2…0,3 мм; в Al-Zn — 0,5…0,6 мм. В образцах Аl-Рb и Pb-Zn диффузионная зона не выявлена. В образцах Zn-Sn ярко выраженной поверхности раздела нет. Результаты рентгеноструктурного анализа и ультразвукового зондирования подтвердили наличие диффузионной зоны в образцах Аl—Sn, Al-Zn и ее отсутстние у Рb-Аl. Полученные результаты позволяют перейти к теоретическим и экспериментальным исследованиям по литью биметаллических заготовок цилиндрического профиля для деталей типа втулок, валов и т.п.

Для исследования свойств композитов предложен новый метод ультразвукового зондирования, позволяющий возбуждать в исследуемом звукопроводе как объемную, так и приповерхностную акустические волны.

Разработанное устройство является преобразователем торцового типа. Пьезоэлектрическая пластина с напаянным на нее электродом крепилась на торце прямоугольной призмы исследуемого образца биметалла, параллельно поверхности контакта металлов. Как показали исследования, для нормальной работы преобразователя необходимо, чтобы электрод пьезопластины располагался напротив одного из ребер образца, а его ширина стремилась к нулю.

В описанном устройстве использовался преобразователь из калийнатриевого ниобата, связанный при помощи эпоксидного компаунда. Этот пьезоэлектрический материал интересен тем, что обладает высокой.

диэлектрической проницаемостью. Длина электрода выбиралась порядка 20Х, где X — длина волны; устройство работало на центральной частоте 60 МГц; акустический импульс имел ширину 0,1 мм.

Режимы эксплуатации литых композитов и многослойных изделий, работающих в условиях трения и изнашивания, чрезмерно многообразны, а прогнозирование их износостойкости представляется весьма сложной задачей в связи с многочисленностью определяющих ее факторов. Важнейшими из них являются: удельные нагрузки, условия смазки, условия теплоотвода, скорость и характер взаимодействия материалов пары между собой, со средой и продуктами износа; структура и свойства изнашиваемого материала.

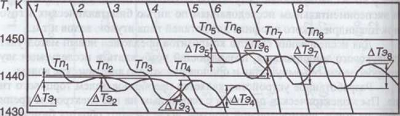

Широкое применение серого износостойкого чугуна в машиностроении обусловлено его многими ценными качествами: высокими литейными, антифрикционными и прочностными свойствами, хорошей обрабатываемостью, высокой стойкостью, способностью поглощать вибрации благодаря высокой циклической вязкости и усталостной прочностью. При этом требования к качеству серого чугуна, его прочностным, технологическим и служебным свойствам с каждым годом ужесточаются. Постоянно повышаются требования к структуре металлической матрицы и учитывается температура эвтектического превращения чугуна при его микролегировании. На рисунке показаны изменения температуры эвтектических превращений чугуна в зависимости от его микролегирования РЗМ.

Влияние микролегирования РЗМ на температуру эвтектического превращения (проба 0 20 мм) в фосфористых чугунах:

1 — 0,08 % Р, без РЗМ; 2 — 0,08 % Р и 0,03 % РЗМ; 3 — 0,08 % Р и 0,07 % РЗМ; 4 — 0,07 % Р и 0,16 % РЗМ; 5 — 0,16 % Р, без РЗМ; б — 0,16 % Р и 0,03 % РЗМ; 7 — 0,16 % Р и 0,08 % РЗМ; 5-0,16 % Р и 0,16 % РЗМ

В качестве комплексной характеристики многокомпонентного химического состава чугуна наибольшее распространение получила степень эвтектичности (Sc), которой многие исследователи придают определяющую роль при установлении зависимости состав-свойства. Однако объективное представление о структуре чугуна может быть получено только при совместном рассмотрении всех процессов ее формирования, прежде всего кристаллизации и перекристаллизации. Поэтому для производства высококачественных чугунов важен контроль не только химического состава, но и количественного соотношения первичного аустенита, графита, эвтектики, неметаллических включений и примесей, так как именно эти параметры позволяют установить пока еще неизвестные соотношения между составом, структурой и свойствами. При этом необходимо отметить, что фазовый состав и их структурные составляющие опреде- ляют физико-механические свойства серого износостойкого чугуна в значительно большей степени, чем, например, химический состав. Значительное распространение износостойких чугунов объясняется тем, что особенности их структуры позволяют в широких пределах регулировать надежность, долговечность и эксплуатационные свойства в литых изделиях. В таблице приведен средний износ образцов из различных литейных сплавов, используемых в промышленности, в зависимости от характера трения и структуры.

Средний износ образцов из литейных сплавов

| Материал | Твер дость НВ | Структура | Средний износ образцов, г | |

| Трение без смазки | Трение со смазкой | |||

| Чугун с шаровидным графитом, нормализованный | 236 | Сорбитизирован- ный перлит, феррит (20 %) | 0,053… 0,067 | 0,0015… 0,0345 |

| Чугун с шаровидным графитом, после закалки | 257 | Троостит, феррит (30 %), аустенит (15 %) | 0,02 | 0,0011 |

| Чугун с шаровидным графитом, после закалки с отпуском | 263 | Троостит, сорбит, феррит (20%) | 0,0329 | 0,00205 |

| Твер | Средний износ образцов, г | |||

| Материал | дость НВ | Структура | Трение без смазки | Трение со смазкой |

| Чугун с шаровидным графитом, после изотермической закалки | 241 | Троостит, феррит (30 %), аустенит (30 %) | 0,012 | 0,0006 |

| Латунь ЛЦ40С Бронза БрОЮФ1 | 75 90 | а+в а+в | 2,975 2,86 | 0,00114 0,00105 |

| Ковкий чугун с зернистым перлитом | 163… 187 | Зернистый перлит и углерод отжига | 0,04… 0,2 | 0,002… 0,029 |

| Термоулучшенный высокопрочный ковкий чугун | 285 | Бейнит, зернистый перлит (20 %) | 0,03 | 0,007 |

Литейные сплавы, приведенные в таблице при испытании в условиях интенсивного абразивного изнашивания в соответствии с методом по ГОСТ 17367-88 и в условиях гидроабразивного изнашивания показали низкую износостойкость. Высокую износостойкость в таких условиях имели легированные белые чугуны.