Для управления структурообразованием износостойких чугунов могут быть использованы не только традиционные металлургические методы — легирование, перегрев расплава и модифицирование, но и физические методы обработки жидкого и кристаллизующегося расплава — воздействие вибрацией и ультразвуком, электрическими, магнитными и электромагнитными полями. Во многих случаях последние методы могут оказаться эффективнее и экономичнее традиционных. Представляет интерес совместное влияние физических и металлургических методов на кристаллизующиеся расплавы, обеспечивающие износостойким отливкам мелкозернистую структуру и высокие эксплуатационные свойства.

В работе показано, что при кристаллизации железоуглеродистых сплавов под воздействием упругих колебаний получается мелкозернистая структура. Для повышения эффективности ультразвуковой обработки (УО) необходимо наличие в расплавах кавитационных зародышей оптимальных размеров в виде несплошностей, графитных и других неметаллических включений, газовых пузырьков и инородных примесей металлического происхождения.

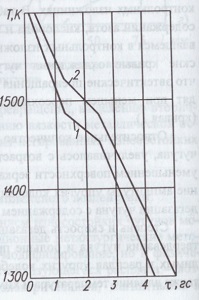

Установлено, что при хорошем акустическом контакте излучателя с обрабатываемым расплавом упругие колебания с амплитудой от 10 до 30 мкм способствуют объемной кристаллизации и дегазации чугуна. Эвтектические превращения в таком случае проходят при меньшем переохлаждении. При значениях интенсивности ультразвукового поля 10… 40 кВт/м2 относительное количество газов, выделяющееся при затвердевании чугуна, увеличивается по сравнению с газовыделением чугуна в контрольных изложницах. В таблице приведены данные об остаточном содержании азота, кислорода и водорода в белом чугуне, закристаллизовавшемся в контрольных изложницах и в ультразвуковом поле. Термические кривые охлаждения чугуна наглядно показывают, что эвтектические превращения в ультразвуковом поле (кривая 2) проходят при меньшем переохлаждении, чем в контрольных изложницах (кривая 1).

Относительное количество газов, выделяющееся при затвердевании чугуна, увеличивалось с возрастанием амплитуды упругих колебаний и уменьшением поверхности зеркала расплава. На рисунке показано влияние амплитуды упругих колебаний интенсивностью 10 кВт/м2 на степень дегазации чугуна с содержанием 2,78 % С и 1,31 % Si.

Степень и скорость дегазации тем больше, чем меньше скорость затвердевания чугуна и больше продолжительность и интенсивность вводимых в расплав упругих колебаний. На конечный результат оказывает также влияние температура и химический состав расплава.

Содержание

Содержание газов в белых чугунах

| Чугун и его обработка | Содержание элементов, % (мае.) | ||

| Азот | Кислород | Водород | |

| Контрольные образцы белого чугуна | 0,0124 | 0,0046 | 0,0006 |

| Чугун, обработанный упругими колебаниями перед разливкой в формы при 1380…1350 °С | 0,0048 | 0,003 | 0,00024 |

| Контрольные образцы чугуна после отжига | 0,0118 | 0,0045 | 0,00045 |

| Чугун, обработанный упругими колебаниями перед разливкой в формы при 1380… 1350 °С после отжига | 0,0046 | 0,003 | 0,00022 |

| Чугун, обработанный упругими колебаниями при 1430… 1400 °С до отжига | 0,0063 | 0,0042 | 0,00036 |

| Чугун, обработанный упругими колебаниями при 1400… 1430 °С после отжига | 0,0052 | 0,0038 | 0,00028 |

Термические кривые охлаждения чугуна:

1 — в контрольных изложницах; 2 — в ультразвуковом поле

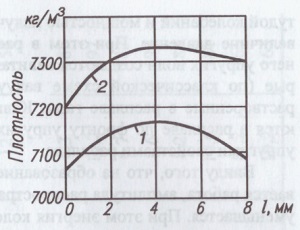

Плотность белого чугуна по толщине l образца:

1 — контрольного образца; 2 — образцы, полученные заливкой чугуна после ультразвуковой обработки

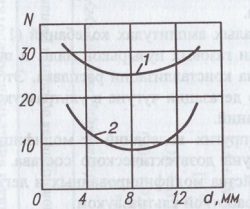

Изменение количества N ветвей аустенита по сечению образца из белого чугуна:

1 — после ультразвуковой обработки; 2 — контрольный образец

Повышение плотности белого чугуна достигалось при УО в течение 1,8…3,6 гс. Плотность чугуна в верхней части исследуемых слитков по сравнению с нижней на 100…200 кг/м3 выше.

Послойное определение плотности методом гидростатического взвешивания стандартных 16-миллиметровых образцов, залитых чугуном, после ультразвуковой обработки выявило также повышение плотности белого чугуна. На рисунке показано изменение количества ветвей аустенита по сечению 16-миллиметровых образцов.

Процесс дегазации чугуна под действием ультразвукового поля и физическую сущность явления можно объяснить следующим образом. Упругие колебания, распространяясь в расплаве, создают в его объеме ультразвуковое поле, которое в соответствии с частотой работы, амплитудой колебаний и мощностью излучателя создает переменное по знаку и величине давление. При этом в расплаве в момент прохождения через него упругих волн создаются кавитационные полости (пузырьки), в которые (по классической схеме вакуумирования) могут диффундировать растворенные в расплаве газы. Кавитационные пузырьки распространяются в расплаве по фронту упругих волн со скоростью, обусловленной упругими свойствами расплава.

Ввиду того, что на образование кавитационных пузырьков затрачивается работа, амплитуда распространяющейся в расплаве упругой волны уменьшается. При этом энергия колебаний тратится на измельчение кристаллов и неметаллических включений, их перемешивание и незначительный разогрев расплава.

Для количественного анализа дегазации чугуна в ультразвуковом поле нужно знать скорость трех основных процессов: создания в кавитационных разрывах (пузырьках) микроскопических объемов «газовых зародышей», коагуляции их в более крупные и всплывания крупных газовых пузырьков на поверхность расплава.

Можно предположить, что при малых амплитудах колебаний (1… 5 мкм) скорости создания и коагуляции газовых пузырьков малы и последние не успевают всплыть до начала кристаллизации расплава. Этот вывод подтверждается малой степенью дегазации чугуна в ультразвуковом поле с малыми амплитудами колебаний.

Представляет интерес влияние упругих колебаний и модифицирования на структурообразование чугуна доэвтектического состава. В таблице приведены механические свойства модифицированных и легированных чугунов без обработки и с обработкой ультразвуком.

При исследовании микроструктуры образцов модифицированного белого чугуна выявлено, что ультразвуковая обработка перед разливкой расплава в литейные формы приводит к уменьшению линейных размеров дендритных ветвей и измельчению структуры эвтектики. Остаточный графит и спель в чугуне после ультразвуковой обработки не наблюдались. В жидком чугуне под действием ультразвукового поля происходит диспергирование остаточного графита и неметаллических включений. Ультразвук также способствует смачиванию неметаллических включений расплавом и повышению плотности чугуна в отливках.

Длительная выдержка чугуна после ультразвуковой обработки (УО) уменьшает эффект измельчения его первичной структуры. Большое значение для снижения поверхностного натяжения при модифицировании, связанном с диспергированием структурных составляющих, имеют объемы атомов растворителя и растворимого элемента. Так как у железа объем атома (8,2-10-21 мм3) меньше, чем у поверхностноактивных элементов (у алюминия 11,4-10-21

мм3), то последние понижают поверхностное натяжение растворителя.

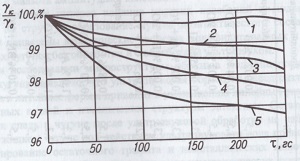

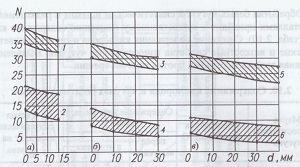

Совместная обработка доэвтектического чугуна упругими колебаниями и поверхностно-активными элементами способствует получению более дисперсной неориентированной первичной структуры и повышению плотности отливок в среднем на 200…650 кг/м3. Металлографические исследования чугуна после обработки выявили значительное повышение количества ветвей аустенита при сокращении расхода модифицирующих добавок (бор, алюминий, церий). На рисунке показано изменение плотности белого чугуна с содержанием 2,75 % углерода и 1,35 % кремния в зависимости от продолжительности отжига. На рисунке показано изменение количества графитных включений на 1 мм2 сечения 16-миллиметрового образца для исходного чугуна и после совместного воздействия модифицирования или легирования и ультразвука в течение 180 с при 1360… 1400 °С.

Среднее количество дендритов аустенита в белом чугуне зависит от продолжительности ультразвуковой обработки, объема и химического состава чугуна, типа модифицирующих добавок и других факторов.

Влияние химического состава и внепечной обработки на механические свойства чугунов

| Содержание элемента, % (мае.) | Дополнительная обработка расплава | Механические свойства | |||

| С | Si | <тв, МПа | 8,% | НВ | |

| 2,8 | 1,5 | Модифицированные чугуны 0,0025 % В | 340 | 8 | 147 |

| 2,8 | 1,5 | 0,04 % Се + УО | 390 | 14 | 141 |

| 2,8 | 1,5 | 0,002 % В + УО | 370 | 12 | 138 |

| 3,01 | 1,35 | 0,0325 % А1 | 330 | 8 | 135 |

| 3,01 | 1,35 | 0,002 % А1 + УО | 350 | 11 | 143 |

| 3,0 | 1,33 | 0,002 % В + УО | 360 | 10 | 156 |

| 3,01 | 1,28 | 0,06 % Се + УО | 380 | 12 | 157 |

| 2,8 | 1,5 | Легированные чугуны 0,78 % В | 454 | 6,3 | 185 |

| 2,8 | 1,5 | 0,70 % В + УО | 560 | 10,2 | 197 |

| 3,0 | 1,3 | 1,0 % А1 | 430 | 6,7 | 187 |

| 3,0 | 1,3 | 1,0 % А1 + УО | 650 | 8,6 | 193 |

| 2,8 | 1,5 | 0,28 % BN | 520 | 8,2 | 186 |

| 2,8 | 1,5 | 0,20 % BN + УО | 565 | 10,6 | 181 |

| 3,0 | 1,3 | 0,20 % А1 + УО | 550 | 11,2 | 165 |

| 3,0 | 1,3 | 0,18 %BN + 0,1 % A IN | 540 | 10,2 | 163 |

Изменение плотности белого чугуна:

1 — 0,78 % В + УО при 1360… 1400 °С; 2 — 0,0025 % В; 3 — 0,05 % Се; 4 — 0,002 % В + У О при 1360… 1460 °С;

5 — 0,04 % Се + УО при 1350… 1380 °С; (Уо и ук — соответственно начальная и конечная плотность белого чугуна)

Изменение количества N графитовых включений по сечению 16-миллиметрового образца из чугуна:

1 — исходный чугун; 2 — модифицированный 0,02 % А1; 3 — 0,0025 % В,4- модифицированный 0,06 % Се + УО; 5 — 0,002 % В + УО; 6 — микролегированный 0,07 % В + У О в течение 2 гс.

Установлено, что при обработке чугуна упругими колебаниями и редкоземельными металлами характер распределения серы резко меняется: сера выпадала в виде мельчайшей точечной фазы равномерно по всему сечению образца. С повышением содержания углерода и кремния десульфурация в ультразвуковом поле облегчается. Угар и скорость растворения редкоземельных металлов высокие. При добавке мишметалла или его основных составляющих в количестве до 0,06 % в первые 180 с угорает до 50…80 % РЗМ, в то время как угар бора за это время составляет 40…55 %.

В белом чугуне алюминий и другие элементы снижают растворимость углерода в цементите и ускоряют процесс графитизации. Можно предположить, что нитриды алюминия, бора и других элементов в процессе графитизирующего отжига активизируются, способствуя образованию центров кристаллизации.

Распад цементита в чугуне, обработанном упругими колебаниями и алюминием или бором, происходил при достижении 830…640 °С, а перлит начинает графитизироваться при более высоких температурах.

Даже малые добавки поверхностно-активных элементов (0,002… 0,07 %) и ультразвуковая обработка оказывают влияние на отклонение температурного интервала начала и конца образования в чугуне углерода отжига.

Положение границ критического интервала определяется путем ау- стенизации предварительно отожженного ковкого чугуна с ферритно- графитной структурой. Для более точного определения критического интервала графитизации модифицированного и обработанного ультразвуком чугуна могут быть проведены дилатометрические исследования.

Например, нагрев образцов из модифицированного чугуна, обработанного перед разливкой в форме при 1380… 1350 °С упругими колебаниями в течение 120… 180 с, а также контрольных образцов производился до температуры 930 °С со скоростью нагрева 0,167 К/с. При этом увеличение длины образцов за счет превращения феррито-графитной структуры в перлитно-графитную составляет 0,2 %.

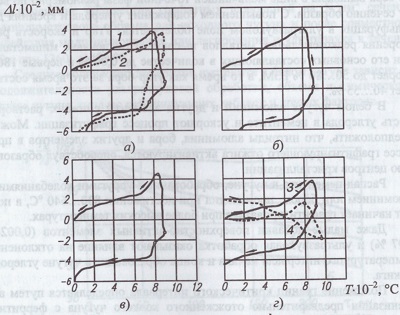

Дилатометрические кривые графитизации чугуна, обработанного упругими колебаниями и рядом модификаторов, приведены на рисунке. Анализ дилатометрических кривых показывает, что границы интервала превращения феррито-графитной структуры в перлито-графитную находятся выше, чем для исходного немодифицированного чугуна. Следовательно, действие ультразвука на расплав — это комплексный процесс, состоящий из диспергирования включений, равномерного распределения их по объему расплава и смачивания диспергированных частиц в ультразвуковом поле с образованием дополнительных центров кристаллизации, что обеспечивает измельчение структуры.

Дилатометрические кривые графитизации чугунов доэвтектического состава:

а — модифицированный 0,04 % Се + УО (кривая /) и исходный чугун (кривая 2), б — модифицированный 0,003 % Се + УО; в — модифицированный 0,002 % В; 0,002 % Sb + УО; г — 0,002 Sb; 0,001 Са; 0,001 % Zn + У О в течение 2 гс (кривая 3) и легированного хромом исходного чугуна + УО в течение 3 гс (кривая 4)

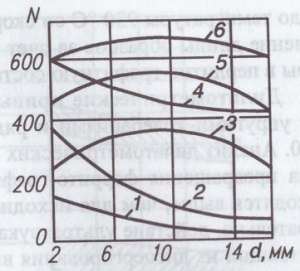

Изменение количества У ветвей аустенита на 1 мм2 в образцах 0 30 мм (а), 0 60 мм (б) и 0 80 мм (в) из чугуна доэвтектического состава, закристаллизовавшегося под воздействием ультразвука (кривые 1,3 и 5) и без дополнительной обработки (кривые 2,4 и 6)

Исследование влияния совместного действия упругих колебаний и процесса модифицирования имеет актуальное значение для интенсификации процесса производства и повышения качества износостойкого чугуна. Совместное действие на расплавы белого чугуна упругих колебаний и поверхностно-активных металлов позволяет повысить качество отливок при сокращении расхода модифицирующих добавок.

В современной металлургии получает распространение метод комплексной обработки литейных сплавов, включающий рафинирование расплавов экзотермическими шлаками с последующим легированием или модифицированием редкоземельными металлами или другими поверхностно-активными элементами. Учитывая, что расплав предварительно раскисляется в печи, а шлаковое рафинирование совмещается с раскислением и легированием расплава, в ковшах достигается высокая степень его очищения.

При осуществлении плавки в печах ДСП-6М и ИЧТ-10 с последующим интенсивным перемешиванием расплава в литейном ковше происходит как коалисценция включений, так и ассимиляция их шлаком, что существенно способствует повышению качества и эксплуатационных свойств чугуна.

Основная технологическая функция комплексных процессов рафинирования — возможно более полное очищение железоуглеродистого расплава от вредных и избыточных примесей, таких как кислород, сера, водород и микропримеси, путем перевода их из расплава в шлак. Предельная степень рафинирования определяется термодинамическими условиями равновесия соответствующих межфазных процессов.

Обработка белых чугунов синтетическим шлаком и редкоземельными металлами приводит к существенному снижению содержания кислорода. Снижение содержания кислорода и серы улучшает пластические и вязкостные свойства износостойких чугунов. Выявлена повышенная стойкость отливок против горячих трещин.

Содержание кислорода в чугунах опытных плавок

| Марка износостойкого чугуна | Температура обработки, °С | Содержание кислорода, % (мае.) | Расход синтетического шлака, кг на 1 т сплава | |

| перед выпуском | в отливках | |||

| ИЧХ12Г5 | 1500 | 0,0078 | 0,0026 | 48…53 |

| ИЧХ15ГЗМ | 1530 | 0,0092 | 0,0034 | 48…54 |

| ИЧХ20Г7М | 1630 | 0,0086 | 0,0031 | 48…53 |

| ИЧХ17НЗГЗ | 1530 | 0,0072 | 0,0023 | 48…55 |

| ИЧХ17МЗ | 1550 | 0,0088 | 0,0035 | 45…48 |

| ИЧХ15М | 1530 | 0,0090 | 0,0032 | 45…48 |

| ИЧХ20Р | 1530 | 0,0095 | 0,0038 | 45…48 |

| ИЧХ24ГЗМ | 1550 | 0,0084 | 0,0028 | 45…48 |

| ИЧХ16Г2АФ | 1530 | 0,0092 | 0,0030 | 48…53 |