При производстве отливок из износостойких чугунов используют различные по конструкции и способу плавки плавильные агрегаты, однако более широкое распространение получает плавка чугуна в электрических индукционных печах и методом дуплекс-процессов. Различные варианты дуплекс-процессов с промежуточной внепечной обработкой жидкого чугуна применяются для получения малоуглеродистого чугуна, используемого при производстве отливок из ковкого и высокопрочного чугуна с шаровидным графитом.

Применение канальных печей для плавки чугуна сдерживается низкой стойкостью футеровки. В настоящее время футеровка крупных канальных печей служит один-два года, а в каналах — до шести месяцев, и эти печи могут использоваться в качестве самостоятельного плавильного агрегата, где часовая производительность не превышает 20 т.

Наряду с дуплекс-процессами для получения износостойких легированных чугунов все шире применяют различные электрические печи, что обусловлено быстрым возрастанием цен на кокс, а также уменьшением выбросов в атмосферу при переходе на электроплавку.

Индукционные электропечи обеспечивают достаточно высокие физико-механические свойства и перегрев чугуна, однако такой чугун больше склонен к повышенной усадке и трещинам.

В индукционных печах количество используемой стружки и металлоотходов необходимо выдерживать в определенном соотношении, которое не должно превышать 1:3 из-за опасности быстрого разрушения футеровки. Не рекомендуется использовать неочищенный возврат литейного цеха и шихту с неметаллическими примесями, так как удаление шлака из индукционной печи затруднено.

Расширяется применение тигельных печей средней частоты с тиристорными преобразователями, печей непрерывного действия с горизонтально расположенными индукторами и высокой удельной мощностью (400…600 кВт/т).

В ряде литейных цехов для плавки и дополнительного перегрева расплава применяют печи барабанного типа емкостью до 70 т и более. В барабанных печах можно переплавлять большие количества чугунной стружки и стального скрапа, вдувая в печь гранулированный карбюризатор. Степень усвоения вдуваемого углерода до 60 %.

Основная задача при плавке для производства износостойких отливок — получение малоуглеродистого комплексно-легированного чугуна с достаточно высокой температурой перегрева, которая обеспечивает хорошую заполняемость литейных форм.

Зависимость износостойкости чугунов от металлургических параметров плавки, химического состава и методов обработки расплава обычно исследуют, изменяя какой-либо отдельный фактор при прочих равных условиях.

Однако такие способы исследования для определения влияния различных режимов и факторов на один и тот же параметр часто приводят к противоречивым результатам, что связано с принятием различных значений неизменяющихся параметров.

Более достоверные данные обеспечивают комплексные исследования влияния металлургических и технологических режимов и структурных параметров на свойства износостойких чугунов в отливках, при которых обработка полученных результатов производится методами математической статистики с использованием ЭВМ.

Способ выплавки высоколегированного износостойкого чугуна ИЧХ15МФ предусматривает присадку карбида кальция и трехокиси молибдена, введение в состав шихты феррохрома, ванадия и бора, расплавление, перегрев, окончательное раскисление шлаками и модифицирование химически активными металлами. Последовательная присадка кальция и трехокиси молибдена предохраняет подину основной электропечи от переохлаждения. Расплавленная трехокись молибдена стекает на слои карбида кальция, в результате чего происходит ее восстановление по реакции

Мо03 + СаС2 = Mo + СаО + 2СО.

В результате частичного или полного восстановления трехокиси молибдена уменьшается окисление ванадия, хрома и бора, а содержание их окислов в шлаке снижается в 1,5…3,0 раза.

Расход карбида кальция зависит от количества трехокиси молибдена в завалке и определяется стехиометрическим расчетом приведенной реакции. Молекулярные массы Мо03 и СаС2 равны 144 и 64 единицам соответственно, соотношение молекулярных масс равно 2,25, так как каждая массовая единица карбида кальция теоретически восстанавливает 2,25 массовых единицы трехокиси молибдена. Ввиду действия влаги газовой фазы происходит частичное разложение карбида кальция и степень его использования понижается до 85…93 %. Количество восстановленной трехокиси молибдена уменьшается на 10… 15 %, поэтому соотношение карбида кальция и трехокиси молибдена должно быть 1 :(1,9—2,0). Для окончательного раскисления шлака используют карбид кальция в количестве 1,5…2,1 % (мае.) в смеси с порошками силикокалыдия, ферросилиция и извести. В результате использования такой технологии плавки уменьшается угар легирующих компонентов и снижается концентрация кислорода в чугуне на 9…16 % (мае.).

В исследовался чугун следующего химического состава, % (мае.): углерод 2,6…3,5; кремний 1,2… 1,8; марганец 0,3…0,8; хром 0,2…0,5; титан 0,1…0,4; ванадий 0,1…0,2; алюминий 0,1…0,2. Микроструктура чугуна имела ярко выраженный транскристаллитный характер. Непрерывным литьем получали прутки диаметром 51 мм, длиной 200 мм с шагом вытягивания 50 мм. Отливки не подвергались термической обработке, чтобы исключить развитие процессов трещинообразования.

При опробовании вариантов нагрева в первую очередь использовался индукционный нагрев, поскольку он обеспечивает минимальное окалинообразование, а малая продолжительность нагрева не дает начаться процессу графитизации карбидов. При этом выяснилось, что скорость нагрева не должна превышать 200 °С/мин. При большей скорости из-за высокого уровня внутренних напряжений в отливке существует опасность трещинообразования.

Деформация проводилась на стане поперечной трехвалковой прокатки (ПТП). Прокатка заключается в следующем.

Разогретая заготовка зажимается одним концом в патрон, а вторым подается в пространство между тремя валками. В процессе вращения образующей поверхности валков, выполненной в виде клиньев, происходит профилирование поверхности заготовки с заданной степенью деформации. Таким образом могут быть получены фаски, скругления, различного рода ступенчатые валы. Достоинством ПТП является более благоприятная схема деформации по сравнению с классической прокаткой двумя инструментами, что важно для такого малопластичного материала, как чугун.

Особенностью прокатки хрупкого материала (чугуна) является незначительная степень деформации за проход, которая не должна превышать 20 %. Большая однократная степень деформации приводит к образованию трещин или разлому заготовки на части. Наибольшая суммарная степень деформации (определяемая соотношением диаметров прокатанной и исходной заготовок), которую удалось достичь, составила 60 %.

При прокатке торцовой части заготовки, крайние заготовки являются дефектными из-за утяжины в центре, поскольку скорость пластического течения сердцевины меньше, чем поверхности. Центральная часть прутка деформировалась по линии отсечки, а затем заготовки обламывались по линии отсечки.

В поверхностных слоях мелющих тел, полученных прокаткой, происходит проработка грубой литой транскристаллитной структуры, что должно положительно сказываться на пластических характеристиках чугуна и уменьшать хрупкость мелющих тел.

В результате экспериментов показана принципиальная возможность использования поперечной прокатки для деформирования белого чугуна. Для серийного производства мелющих тел необходимо проектирование и изготовление валков специальной конфигурации, а также разработка режимов окончательной термической обработки. Проектная производительность стана при производстве деталей такого класса составляет 180 изделий в час.

При выплавке высокохромистых чугунов типа ИЧХ12ГЗМ, ИЧХ17МЗ, ИЧХ12Г5 и ИЧХ15ГЗМ в литейных цехах используют дуговые и индукционные электропечи. Составы шихты для плавки ряда износостойких чугунов приведены в таблице. При выплавке чугунов ИЧХ12Г5 и ИЧХ12ГЗМ ферромарганец предварительно подогревается до 800…900 °С и вводится перед выпуском металла или непосредственно в разливочные ковши. Предварительный подогрев шихты при плавке белых чугунов является также экономически выгодной операцией.

При плавке чугунов ИЧХ12Г5 и ИЧХ12ГЗМ в электропечах с основной футеровкой ферромарганец вводится в печь за 1200… 1500 с до выпуска из плавильного агрегата, что позволяет сократить угар марганца до 8… 10 %. Время плавки чугунов на 30…40 % меньше продолжительности плавки такого же количества стали марки 110Г13Л.

При плавке чугуна ИЧХ15М2Г и ИЧХ15Г2М используются тигельные индукционные печи. Выпуск расплава из печи производят при температуре 1510… 1550 °С. Для улучшения механических свойств и структуры чугунов в отливках, снижения содержания газов и неметаллических включений применяют операции раскисления и модифицирования редкоземельными и другими химически активными металлами в количестве 0,03…0,08 % от массы расплава. Введение в расплав перед модифицированием комплексных сплавов, содержащих 80 % карбида кальция, 12 % РЗМ и 8 % магния, позволяет снижать содержание серы до 0,005 % при расходе десульфуратора 0,12…0,2 %.

Получение чугуна из коксовых вагранок с более низким содержанием серы возможно при основном процессе плавки, требующем горячего хода вагранки, что связано с дополнительными затратами кокса и обязательным охлаждением кожуха плавильного пояса. Указанные факторы в большинстве случаев делают основной процесс плавки нерентабельным, поэтому предпочитают способы внепечного обессеривания или плавку в газовых вагранках.

Составы шихты для выплавки белых чугунов

| Марка износостойкого чугуна | Состав шихты, % | (мае.) | |||||||

| Пере дельные чугуны ПЛ1, ПЛ2 | Ферро хром ФХ005 | Возврат | Ферро марганец ФМнО,5 | Феррованадий Вд 2 | Ферромо либден Mol | Никель НЗ | Ферро титан Ти1 | Стальной лом | |

| ИЧХ10Г5М | 48 | 13 | 24 | 6,5 | — | 1,5 | — | — | 7,0 |

| ИЧХ12ГЗМ | 47 | 15 | 25 | 4,2 | — | 1,3 | — | — | 7,5 |

| ИЧХ12МФТ | 47 | 15 | 25 | 0,2 | 1,5 | 1,3 | — | 0,8 | 9,2 |

| ИЧХ14ГЗМ | 45 | 17 | 25 | 4,2 | — | 1,3 | — | — | 7,5 |

| ИЧХ15МФ | 41 | 17,7 | 35 | 1,0 | 1,5 | 1,3 | — | — | 2,5 |

| ИЧХ15М2Г | 40 | 17,7 | 35 | 1,3 | — | 3,7 | — | — | 2,5 |

| ИЧХ15ГЗМ | 43 | 18,0 | 27 | 4,1 | — | 1,5 | — | — | 6,4 |

| ИЧХ16МНФТ | 44 | 19,5 | 25 | 0,9 | 1,7 | 1,6 | 1,2 | 0,8 | 5,3 |

| ИЧХ18Н2МФ | 41 | 21,5 | 27 | 0,8 | 1,6 | 1,6 | 2,2 | — | 4,5 |

| ИЧХ20Г7М | 41 | 23,5 | 25 | 8,7 | — | 1,6 | 0,2 | — | — |

| ИЧХ20Г5МФ | 40 | 23,5 | 27 | 6,4 | 1,6 | 1,5 | — | — | — |

| ИЧХ20МНФТ | 40 | 23,5 | 25 | 0,5 | 1,6 | 1,6 | 1,2 | 0,7 | 5,9 |

| ИЧХ20Р | 40 | 23,6 | 26 | 0,6 | — | — | — | — | 9,8 |

| ИЧХ17МЗФ | 41 | 21,0 | 25 | 0,5 | 1,5 | 3,6 | — | — | 8,4 |

В литейных цехах используются следующие способы интенсификации внепечных способов обессеривания: продувка расплавленного чугуна газами; перемешивание металлической ванны при помощи механических мешалок, специальных вибраторов, ультразвуковых дегазаторов и т.д. с добавкой в ковши (миксеры) соды, карбида кальция и других реагентов; перелив расплава в ковшах и электролиз шлака, а также способы непрерывного обессеривания.

Белые чугуны отличаются большой склонностью к образованию усадочных раковин, поэтому в формах устанавливают прибыли. Практика производства износостойких отливок показывает, что лучше использовать верхние и боковые легкоотделяемые прибыли. Для массивных отливок применяют разделительные стержни, изготавливаемые из шамотоглинистых и хромомагнезитоглинистых смесей, что облегчает отделение прибылей от отливки. При заливке литейных форм в легированные расплавы вводят противоусадочные смеси, содержащие окись алюминия, древесную муку и серебристый графит. Заливку производят с высокой скоростью.

Основной мерой для борьбы с горячими трещинами является повышение податливости формовочных смесей и устранение причин, затрудняющих усадку. При производстве отливок из износостойких сплавов для увеличения податливости стержней в смесях уменьшают содержание глины, вводят древесные опилки или другие добавки до 30 %, оказывающие минимальное сопротивление усадке при высоких температурах и снижающие при нагреве прочностные свойства смесей. Высокая температура заливки расплава, используемая при изготовлении износостойких отливок, обеспечивает хорошую жидкотекучесть, но способствует образованию горячих трещин. Для снижения напряжений в отливках из белого чугуна и износостойких сталей используют сухие литейные формы, снижающие скорость охлаждения отливок, выравнивающие температуру их отдельных частей и уменьшающие механическое торможение усадки. Величина линейной усадки некоторых белых чугунов колеблется в пределах от 1,5 до 2,3 %.

Наружные и внутренние холодильники в массивных частях отливки обеспечивают выравнивание температур при ее кристаллизации и охлаждении и уменьшение напряжений.

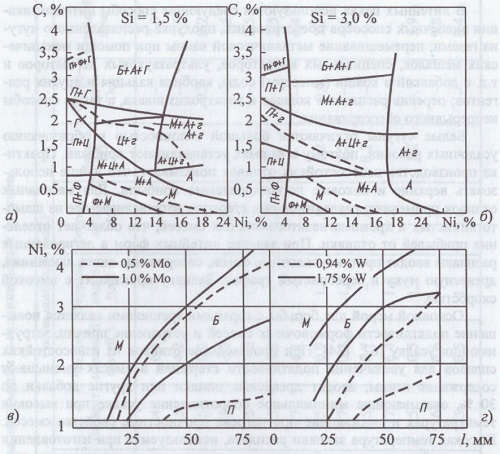

Структурные диаграммы состояния легированных износостойких чугунов

Наличие полых пространств в литейной форме, которые уменьшают сжатие отливок, способствуют уменьшению вероятности образования трещин. Для предотвращения образования в отливках трещин необходимо медленно охлаждать их в форме от температуры ликвидус до 530…550 °С, что способствует выделению избыточного углерода и повышению температуры мартенситного превращения, выделению вторичных (комплексных) карбидов и увеличению вязкости металлической основы. Структурные диаграммы состояния легированных износостойких чугунов приведены на рисунке, а-г.