Литые детали в узлах трения часто работают в экстремальных условиях: в вакууме, при высоких и низких температурах, больших скоростях скольжения, в условиях кавитации и импульсных механических ударах.

В случае высокоскоростного трения, кавитации и других экстремальных условиях характер износа пар трения и интенсивность изнашивания контактирующих поверхностей существенно изменяются. Например, при увеличении скорости скольжения при трении без смазки с 2…2,8 до 28…40 м/с скорость износа детали трения (или пары трения) возрастает примерно на порядок, особенно если она изготовлена из материалов с высокой твердостью и низкими упругопластическими свойствами.

Проблема борьбы с износом деталей современной техники при работе в экстремальных условиях, которые вносят особое разнообразие в процессы трения, возникла сравнительно недавно, но стала достаточно актуальной для многих отраслей машиностроения.

При трении деталей в вакууме характерны следующие особенности взаимодействия поверхностей:

- отсутствие защитного действия оксидных пленок, адсорбированных слоев приводит к взаимодействию чистых поверхностей и «схватыванию»;

- существенное уменьшение теплообмена с окружающей средой и, как следствие этого, увеличение температуры на поверхностях трения.

Механизм трения в условиях вакуума может рассматриваться в рамках молекулярно-механической теории трения:

- величина адгезии зависит от реальной структуры сплава или металла;

- коэффициент трения в вакууме заметно возрастает;

- плавный ход трения сменяется скачкообразным;

- интенсифицируются процессы упрочнения и разупрочнения, фазовые и структурные превращения.

Упрочнение как фактор, уменьшающий схватывание и износ при трении в вакууме, является существенным обстоятельством, которое следует учитывать при конструировании деталей и выборе конструкционных материалов.

В различных узлах и агрегатах ядерных энергетических установок используют литые детали, работающие на трение и износ при повышенных температурах и давлениях. Надежность работы таких деталей и механизмов в узлах трения — необходимое условие длительной и безостановочной эксплуатации энергетических установок.

Кроме высокой износостойкости, предъявляются повышенные требования по герметичности к большинству литых деталей компрессоров, насосов, гидроаппаратуры, цилиндров и других деталей, работающих в контакте с жидкостями и газами под их давлением. Для таких деталей герметичность должна обязательно сочетаться с высокой жесткостью.

В сложных условиях воздействия трения и высоких гидравлических давлений работают корпусные детали гидроаппаратуры и насосов. Поскольку жесткость литейных сплавов определяется модулем упругости, то для корпусных деталей гидроаппаратуры насосов и других видов техники целесообразно использовать материалы с высоким пределом упругости. Износ деталей плунжерной пары (корпус-плунжер) приводит к увеличению зазора в сопряжении. Это ведет к увеличению утечек рабочей жидкости, что изменяет объемный КПД аппарата, так как утечка рабочей жидкости пропорциональна третьей степени величины зазора. В случае, когда утечка рабочей жидкости превышает допустимую величину, скорость рабочих органов и мощность машины уменьшаются, снижается производительность и, в конечном счете, машина выходит из строя. Именно в этом была причина быстрого выхода их строя комбайнов «Дон-1500», на которых установлена гидроаппаратура завода «Таджик-гидроагрегат» (г. Душанбе). Еще в более тяжелых условиях работают детали при повышенных температурах и в условиях газоабразивного износа.

Для многих деталей одним из важнейших эксплуатационных свойств является жаростойкость (сопротивление газовой коррозии при повышенных температурах). При одновременном действии повышенных температур и интенсивного эрозионного изнашивания условия эксплуатации деталей ухудшаются, а поэтому к конструкционным материалам предъявляются повышенные требования. Повышение эксплуатационных свойств таких материалов часто достигается формированием на их поверхности различных защитных покрытий, составы и методы нанесения которых постоянно совершенствуются.

Для ответственных по назначению деталей все чаще используют такие методы нанесения покрытий, как электронно-лучевое испарение, вакуумно-плазменное осаждение, ионно-плазменное распыление и др.

Г. Дорнелли проведены исследования физико-химического состояния титана, подвергнутого ионному легированию барием и последующему окислению при 600 °С продолжительностью до двух суток. Установлено, что имплантируемый элемент неоднородно распределен по всему поверхностному слою. Вблизи границы сплав-оксид имеется повышенное содержание бария. По данным электронно-графического анализа установлено, что в этой области формируется слой с включением перовксита BaTiOy, который блокирует движение кислорода в глубь металла. Однако толщина слоя перовксита небольшая и при трении он быстро истирается.

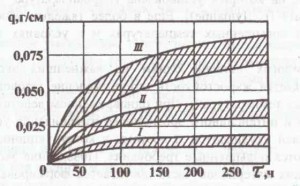

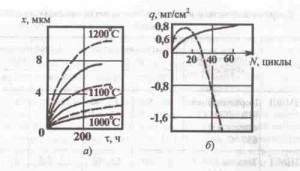

Ю.Д. Ягодкин установил влияние ионного легирования на жаростойкость сплавов на основе никеля и титана. Никелевый сплав ВЖЛ12У до и после ионного легирования азотом, бором, углеродом, кремнием и другими металлами имеет повышенную жаростойкость. В этом случае после виброполирования детали облучали при Е = 30…40 кэВ, D = 1017… 2×1018 см-2 и j = 5…20 мкА/см2. Влияние ионного легирования на жаростойкость сплава ВЖЛ12У приведено на рисунке, а влияние имплантации на жаростойкость никелевого сплава с содержанием 33,2 % алюминия — на рисунке. Толщина легированного слоя обычно составляет около 0,01 мкм при максимальной концентрации иттрия 13 % (в атомных долях); в рассматриваемом случае толщина окисленного слоя сплава составляла около 1 мкм. Более эффективным стало ионное легирование фосфором сплавов на основе титана и никеля.

Ударная вязкость и износостойкость легированных литейных сталей

| Сталь

| Термическая обработка | Ударная вязкость, Дж/см2 | Относительная износостойкость ε

| ||

| -20 °С | -60 °С | -20 °С | -60 °С | ||

| 20ГНМФЛ | Нормализация 910…930 °С, отпуск 600… 650 °С | 45…55 | 35 … 40 | 2…3 | 1,7…2,1 |

| 25Х2НМЛ | Закалка 880 °С, отпуск 560… 570 °С | 51…60 | 42…48 | 3,2…3,6 | 2,3…2,9 |

| 20X1ЗЛ | Нормализация 940…950 °С, отпуск 740 °С | 35…40 | 24…30 | 3,8…4,5 | 3,1…3,6 |

| 15ГНЛ | Закалка 900… 920 °С, отпуск 600… 650°С | 50…60 | 41…47 | 2,0…2,4 | 1,6…2,0 |

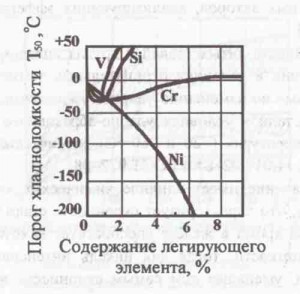

Важное значение имеет влияние химических элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупкому разрушению.

Из легирующих элементов особенно ценным для снижения порога хладноломкости является никель.

Достаточно интенсивно упрочняя феррит, никель не снижает его вязкости и понижает порог хладноломкости, тогда как другие элементы если и не снижают вязкости, то слабо упрочняют феррит (хром), либо, сильно упрочняя феррит, резко снижают его вязкость (ванадий, кремний). Попутно отметим, что хром уменьшает вязкость слабее перечисленных элементов, а никель не снижает вязкость феррита.

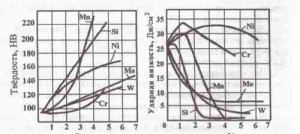

На рисунке, а показано влияние содержания легирующих элементов на свойства феррита по твердости, а на рисунке, б — по ударной вязкости.

В соответствии с классификацией Н.Т. Гудцова, все примеси (химические элементы), содержащиеся в стали, подразделены на четыре группы.

- Постоянные или обыкновенные примеси— марганец и кремний, а также алюминий, который также применяется в качестве раскислителя. Эти элементы присутствуют в любой хорошо раскисленной стали (в кипящей стали содержание кремния и алюминия незначительно), потому что введение их в сплав необходимо при производстве стали. К постоянным (обыкновенным) примесям следует отнести серу и фосфор, потому что полностью освободиться от них при массовом производстве стали невозможно. Содержание этих элементов находится обычно в пределах: 0,3…0,7 % марганца; 0,2…0,4 % кремния; 0,01…0,02 % алюминия; 0,01…0,05 % фосфора и 0,01…0,04 % серы.

- Скрытые примеси — кислород, водород и азот, присутствующие в любой стали в очень малых количествах.

- Случайные примеси-примеси, попадающие в сталь из шихтовых материалов или случайно.

- Легирующие элементы — специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств.

На служебные свойства износостойких сталей и сплавов отрицательное влияние оказывают следующие случайные примеси:

- силикаты: FeO Si02; (FeO)2 • Si02; MnO • Si02; (MnO)2 • Si02; (CaO)2 • Si02; (MgO)2 • Si02; A1203 • Si02;

- фосфаты: (Fe)2 P205; (MnO)3 • P205; (CaO)3 • P205; (MoO)3 • P205;

- ферриты: FeO • Fe203; CaO • Fe203; Ca03 Fe203 и др.;

- алюминаты: FeO • A1203; CaO • A1203; MoO • A1203 и др.

Производство отливок традиционными методами литья в песчаные

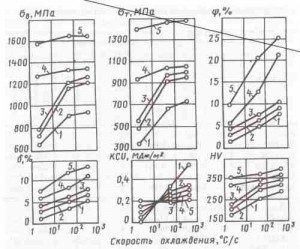

формы с обычными скоростями теплоотвода в ряде случаев не обеспечивает требуемых свойств вследствие развитой структурной неоднородности, ликвации, неравномерного распределения избыточных фаз и др. Решающее влияние теплоотвода, определяющего скорость кристаллизации, формирование литой структуры и перераспределение углерода и легирующих элементов между фазами, создает предпосылки для получения отливок с повышенными физико-механическими свойствами. Ускоренный теплоотвод при кристаллизации и остывании отливки позволяет фиксировать углерод, легирующие элементы и вредные примеси в твердом растворе, предотвратить выделение фаз при охлаждении, переохладить аустенит ниже температуры начала мартенситного превращения. При ускоренном теплоотводе формируются чрезвычайно мелкое зерно (ультрамелкое зерно) и направленность структуры, что улучшает сопротивление стали нагрузкам.

Дополнительное легирование литейных сталей увеличивает дисперсность дендритной структуры, что наиболее заметно при увеличении скорости теплоотвода (рассмотрено в работах Б.Б. Винокура и других авторов).

При интенсивном охлаждении микропористость в стальных отливках уменьшается за счет увеличения центральной усадочной раковины. Для этого прибыли рассчитывают таким образом, чтобы в них входили центральная усадочная раковина и зона, пораженная микропорами.

Микропористость стальных отливок уменьшается при использовании литейных форм с высокой теплопроводностью и теплоаккумулирующой способностью. Зона пористости также уменьшается и при снижении интервала кристаллизации литейного сплава, температуры его заливки в форму и начальной температуры.

Влияние легирования литейных сталей на дисперсность дендритной структуры

| Сталь | Скорость теплоотвода, °С | Дисперсность дендритной структуры, мм-1 | Величина бывшего аустенитного зерна, номер по ГОСТ 5639-82 | Твердость по Виккерсу HV | |||

| для поверхности | в центре | для поверхности | в центре | для поверхности | в центре | ||

| 25Л | 2 | 7,1 | 1,2 | 1 | -2 | 116 | 108 |

| 25ХГЛ | 13,1 | 4,9 | 2 | 0 | 183 | 121 | |

| 25ХГСЛ | 15,2 | 6,4 | 1 | 1 | 213 | 165 | |

| 25ХГСТЛ | 18,5 | 9,9 | 4 | 3 | 220 | 177 | |

| 25ХГСТФЛ | 25,4 | 13,3 | 6 | 4 | 335 | 278 | |

| 25ХГСТФМЛ | 31,3 | 18,6 | 7 | 5 | 335 | 291 | |

| 25Л | 45 | 18,2 | 6,5 | 1 | 0 | 126 | 110 |

| 25ХГЛ | 32,6 | 17,2 | 3 | 1 | 272 | 226 | |

| 25ХГСЛ | 49,0 | 30,8 | 4 | 2 | 327 | 272 | |

| 25ХГСТЛ | 67,5 | 46,7 | 7 | 5 | 344 | 291 | |

| 25ХГСТФЛ | 91,5 | 62,2 | 10 | 8 | 344 | 320 | |

| 25ХГСТФМЛ | 111,1 | 78,1 | 12 | 10 | 361 | 335 | |

| 25Л | 350 | 26,4 | 10,4 | 3 | 1 | 152 | 127 |

| 25ХГЛ | 52,7 | 36,7 | 4 | 2 | 292 | 240 | |

| 25ХГСЛ | 83,5 | 50,7 | 6 | 4 | 352 | 305 | |

| 25ХГСТЛ | 98,6 | 78,3 | 8 | 6 | 361 | 322 | |

| 25ХГСТФЛ | 101,2 | 90,1 | 12 | 11 | 380 | 344 | |

| 25ХГСТФМЛ | 120,8 | 110,0 | 15 | 14 | 390 | 361 | |

Легированные стали характеризуются более низкой микропористостью по сравнению с углеродистыми. Наибольшая микропористость отмечается в отливках из низкотеплопроводных высоколегированных сталей.

Горячие трещины — одна из основных причин брака в стальных отливках, их возникновение зависит от прочности и пластичности стали, химического состава, условий кристаллизации, конфигурации и размеров отливки. Высокие температуры заливки, используемые при изготовлении износостойких отливок из легированных сталей, обеспечивают хорошую жидкотекучесть расплава, но при этом создаются условия для повышенной склонности к образованию горячих трещин.

С повышением температуры заливки склонность износостойких сталей к образованию горячих трещин возрастает. Трещины появляются в утолщенной части отливки, в месте подвода расплава (под питателем) или на границе утолщенной и тонкой частей отливки.

В отливках из хромоникелевых коррозионных сталей при температуре заливки расплава в формы более 1500 °С образуются не только внутренние, но и наружные горячие трещины. Очень низкими значениями временного сопротивления и пластичности при высоких температурах характеризуется сталь 1X18H9TJI. Холодные трещины в отливках из этой стали появляются сравнительно редко, так как высокая пластичность ее при комнатной температуре предохраняет отливки от такого дефекта при нормальных условиях охлаждения.

В отливках из сталей 25Л и 35Л горячие трещины в большом количестве образуются при температурах заливки 1590…1670 °С. После окончания процесса кристаллизации временное сопротивление этих сталей не превышает 1200…2500 МПа, а относительное удлинение — 0,5… 1,3 %. Небольшие добавки бария, кальция, титана, циркония и РМЗ (0,01…0,1 %) повышают прочностные и пластические свойства этих сталей и оказывают благоприятное влияние на их стойкость к образованию горячих и холодных трещин.

Использование комплексных модификаторов на основе церия и других РЗМ способствует повышению стойкости этих сталей к образованию в отливках горячих трещин. В качестве эффективного метода для повышения пластических свойств и снижения склонности отливок к трещинообразованию для высокоуглеродистых сталей можно рекомендовать микролегирование расплавов в количестве 0,1… 1,0 % РЗМ и поверхностно-активными элементами. Микрэлегирование расплавов позволяет снизить усадочные напряжения, что дает возможность использовать стали 45Л и 55Л для производства отливок типа колес с ребрами.

Высокой склонностью к образованию горячих трещин обладают стали 110Г13Л, Г13СЛ, Г13ДЛ и другие марганцовистые стали. Поэтому при изготовлении литейных форм для производства отливок звеньев тракторных гусениц, быстро изнашивающихся деталей дробильно-размольного оборудования, драг, экскаваторов и дорожных машин рекомендуется пользование обмазок и других теплоизоляционных покрытий.

Недостатком марганцовистых сталей является то, что содержание стабилизирующих аустенит компонентов (0,9… 1,5 % углерода и 11,5… 14,5 % марганца) приводит после закалки отливок с температуры 1000… 1100 °С к образованию устойчивой аустенитной структуры, аустенит которой упрочняется только за счет механического наклепа, обусловленного изменением структуры на поверхности отливок. Кроме того, высокое содержание марганца повышает устойчивость аустенита против распада при температурах его минимальной устойчивости (547…554 °С) и тем самым препятствует изменению структуры сталей в отливках за счет фазовой перекристаллизации при термической обработке, что приводит к получению в отливках крупнозернистой структуры с размерами зерен аустенита, равным исходным размерам аустенитного зерна до термической обработки (150…300 мкм). Для измельчения структуры этих сталей в отливках и повышения трещиноустойчивости и износостойкости может применяться микролегирование расплавов алюминием в количестве 0,1… 0,3 %.

Микролегирование алюминием стали 110Г13Л и Г13СЛ обеспечивает получение мелкозернистых аустенитных структур в отливках (с размерами зерна 15…55 мкм) с более высокой микротвердостью поверхностных слоев до износа и после него. На ударную вязкость в интервале температур от +20 до -60 °С оказывает влияние содержание легирующих элементов, что и показано в таблице.

Следует отметить, что дополнительное введение в состав стали кальция, сурьмы или одновременно меди и РЗМ способствует диспергированию нитрильных и других неметаллических включений и более равномерному распределению их в объеме отливки. Показатели по ударной вязкости стали определены после нормализации с температуры 910…930 °С. Такие стали рекомендуется использовать для отливки червячных валов и аналогичных изделий с целью повышения их стойкости.

Усложнение состава стали и увеличение скорости теплоотвода существенно изменяют микроструктуру и дисперсность структурных составляющих. У стали 25Л увеличение скорости теплоотвода вызывает лишь измельчение ферритного зерна. Введение в сталь хрома и марганца при охлаждении со средней скоростью 350 °С/с вызывает появление в поверхностной зоне лепестка пробы троостито-мартенсита и иглообразных выделений структурно-свободного феррита; заметна и ориентированность структурных составляющих от поверхности к центру. На расстояние 6 мм от поверхности эта ориентированность уже исчезает, но уменьшается и количество троостито-мартенсита: структура состоит в основном из троостита и дисперсного перлита; междендритные участки окаймлены ферритом.

Относительная износостойкость и эксплуатационная стойкость сталей составов 1-7 приведена в таблице. В узлах трения из таких сталей используют в качестве смазки дисульфид молибдена и тройные халькогениды A>Mo2S4 и A>Mo2Se4, где А = В, Al, Si и т.д.

Дихалькогениды 4d- и 5<1-переходных металлов обладают физическими свойствами, имеющими важное практическое значение. Они успешно используются в качестве смазывающих материалов при высоких и криогенных температурах, в вакууме и под воздействием ионизирующих излучений. Физические свойства этого класса соединений при низких температурах изучаются в связи с проблемой разработки новых сверхпроводящих материалов. Они также обладают эффектом фотопроводимости и могут быть использованы как материалы для аккумуляторных и солнечных батарей.

Есть основание считать, что влияние ионного легирования на жаростойкость проявляется и после удаления модифицированного слоя. Подобное явление наблюдается и при испытаниях ионно-легированных материалов на износостойкость, что отмечено в работах Дж.М. Поута и других зарубежных авторов, анализирующих эффективность лазерного упрочнения.

Износостойкость литых сталей и других сплавов существенно снижается при трении в условиях отрицательных температур. В таблице приведены данные по изменению ударной вязкости и относительной износостойкости стали в условиях ударно-абразивного изнашивания при минусовых температурах (-20 и -60 °С); химический состав литейных сталей по ТУ 24.11.01.092-84 и ГОСТ 977-88.

Химические составы и ударная вязкость сложнолегированных сталей

| с | Mn | Si | Cr | V | Ti | В | Nb | N | Са | Sb | Си | РЗМ | Ударная вязкость +20 °С | Ударная вязкость -60°С |

| 0,3 | 0,55 | 0,87 | 0,15 | 0,05 | 0,01 | 0,001 | 0,03 | 0,003 | 0,02 | 0,003 | — | — | 134 | 18 |

| 0,4 | 1,75 | 0,31 | 0,31 | 0,27 | 0,25 | 0,053 | 0,18 | 0,18 | 0,05 | 0,03 | — | — | 202 | ИЗ |

| 0,35 | 1,25 | 0,55 | 0,23 | 0,17 | 0,03 | 0,002 | 0,09 | 0,009 | 0,03 | 0,009 | — | — | 186 | 102 |

| 0,3 | 0,55 | 0,87 | 0,15 | 0,05 | 0,01 | 0,011 | 0,03 | 0,003 | — | — | 0,01 | 0,009 | 154 | 83 |

| 0,35 | 1,23 | 0,55 | 0,23 | 0,17 | 0,03 | 0,002 | 0,09 | 0,009 | — | — | 0,07 | 0,002 | 217 | 126 |

| 0,4 | 1,75 | 0,31 | 0,3 | 0,27 | 0,05 | 0,003 | 0,18 | 0,02 | — | — | 0,12 | 0,005 | 231 | 134 |

Эффективное повышение износостойкости может быть достигнуто путем создания двухфазных материалов, в которых в металлической основе равномерно распределены дисперсные твердые частицы карбидов, оксидов, силицидов и т.п., не взаимодействующие с металлической основой вплоть до высоких температур и являющиеся значительно более износостойкими. Примером двухфазного магнитно-мягкого материала могут служить порошковые тройные сплавы Fe-Si-Al, в которых наличие твердых и износостойких оксидных пленок на поверхности частиц порошка-основы обеспечивает гетерогенную структуру. Компактируются такие материалы методом холодной прокатки и прессования с последующим спеканием при температуре 1220… 1260 °С. Применение горячего прессования позволяет получить более плотный и соответственно более технологичный материал, износостойкость которого повышается вследствие наличия оксидной фазы.

Структура низкоуглеродистых сталей в значительной степени определяется соотношением концентрации хрома и углерода. Например, низкоуглеродистая хромистая сталь с 13 % (мае.) хрома (20X13J1) относится к маргенситному классу. После закалки она имеет ств = 630 МПа, ат = 450 МПа, при относительном удлинении 5 = 15 %. Такая сталь применяется для отливок деталей, подвергающихся ударным нагрузкам (клапанов, лопаток и т.д.).

Низкоуглеродистые стали (12X18TЛ, 15X25TЛ) с 18…25 % (мае.) хрома относятся к ферритному классу. При нагреве и охлаждении в них не происходит фазовых превращений, поэтому такие стали не подвергают упрочняющей термической обработке. Ферритный твердый раствор не позволяет получить высокую прочность (ав = 250…300 МПа), но такие стали обладают хорошей пластичностью (8 = 20 %). Такие стали предназначены для изготовления малонагруженных отливок для оборудования химической промышленности и печной арматуры, работающих при температуре до 1100 °С. Добавка титана в этих сталях связывает углерод и повышает стойкость против межкристаллической коррозии. Для получения высокой твердости и износостойкости в хромистых сталях увеличивают содержание углерода до 0,5… 1,5 % (мае.) (X28Л) и получают ферритно-карбидную структуру.

Хромоникелевые коррозионно-стойкие стали мартенситного класса содержат 13… 18 % (мае.) хрома и 1…4 % (мае.) никеля. Этого количества никеля недостаточно для формирования стабильного аустенита, но получение высокопрочного мартенсита после закалки и отпуска обеспечивается. Коррозионная стойкость сплавов железо-хром скачкообразно изменяется по мере увеличения содержания хрома. Такими пороговыми значениями являются концентрации хрома 11,7 и 23,4 % (мае.). Соответственно, стали с 13…18 % (мае.) хрома используют как коррозионно-стойкие, а стали с 25…30 % (мае.) хрома — как высокожаростойкие. Высокохромистую сталь 10Х14НДЛ дополнительно легируют никелем и медью, что повышает ее коррозионную стойкость в морской воде и улучшает свариваемость. Механические свойства такой стали: ств = 600 МПа, стт = 450 МПа и 6 =15 %; сталь предназначена для ответственных отливок в судостроении и хорошо сопротивляется кавитационному изнашиванию.

Увеличение содержания никеля до 4 % (мае.) в износостойкой стали 09Х16Н4БЛ приводит к резкому возрастанию механических свойств (ав = 950 МПа, ат = 800 МПа, 5=10 %). Эта сталь предназначена для деталей повышенной прочности, работающих при температуре до 500 °С и в условиях газоабразивного износа.

В низкоуглеродистых хромистых сталях с небольшим добавлением никеля кристаллизация начинается с выделением обогащенного хрома — феррита. Большое значение приобретает модифицирование стали 0,1 % (мае.) Се и 0,1…0,15 % (мас.) N с целью измельчения первичной структуры. Азот является эффективной добавкой для устранения транскристаллизации.

Хромоникелевые коррозионно-стойкие и жаростойкие стали аустенитного класса с содержанием более 8… 10 % (мае.) никеля при 0,1 % (мае.) углерода и примерно 18 % (мае.) хрома обеспечивают в закаленном состоянии получение стабильной аустенитной структуры. Выделение карбидов Сг4С в процессе эксплуатации или при сварке приводит к резкому снижению пластичности, а также уменьшает коррозионную стойкость, так как часть хрома выводится из твердого раствора.

Опыт производства отливок из хромистых высокоуглеродистых сталей показывает, что температура перегрева расплава в электрических печах должна быть высокой (1660… 1690 °С) и заливаться в формы при 1550 °С. При заливке такой стали в формы с более низкой температурой в отливках увеличивается количество оксидных плен, раковин и рыхлот усадочного происхождения.

Средний химический состав высоколегированных сталей (по ГОСТ 977-88) приведен в таблице.

Свойства хромоникелевых сталей зависят от соотношения ферритной и аустенитной фаз и процессов, протекающих в них. Количество аустенита и феррита изменяется при использовании различных температур и режимов термической обработки отливок. Например, стали с содержанием 21…25 % (мае.) хрома и 5…6 % (мас.) никеля наибольшее количества аустенита в структуре имеют при 1000… 1100 °С. При изменении температуры нагрева отливок соотношение А/Ф изменяется. Нагрев стали до температуры 1230… 1270 °С позволяет получить структуру полностью ферритной. Уменьшение скорости охлаждения с температур аустенитного состояния позволяет уменьшить соотношение А/Ф в отливках.

Жаропрочные свойства аустенитно-ферритных сталей с увеличением количества ферритной фазы уменьшаются. Если ферритная сталь имеет при 600 °С предел 1000-часовой длительной прочности 40 МПа, то для аустенитной стали с таким же количеством хрома и никеля в 4…5 раз больше, т.е. он достигает 170…200 МПа. Жаростойкость и коррозионные свойства сталей повышаются при модифицировании их кальцием и РЗМ в количестве 0,02…0,05 % (мас.). Пластичность и другие механические свойства повышаются при получении в отливках мелкозернистой структуры (при величине зерен 10… 16 мкм относительное удлинение достигает более 50 %). Ударная вязкость сталей при 20 °С составляет 56… 92 Дж/см2. Высоколегированные аустенитные и аустенитно-мартенситные стали могут быть использованы для коррозионно-стойких и жаростойких деталей.

Следует отметить, что добавка в хромоникелевые стали титана в количестве до 0,6 % (мае.) (стали содержат 0,02…0,2 % (мас.) углерода) или ниобия связывает углерод в более стойкие карбиды TiC или NbC, сохраняет хром в твердом растворе и повышает стойкость стали против межкристаллитной коррозии (стали 12X18H9TJ1 и 10Х18Н11БЛ по ГОСТ 977-88).

Дальнейшее повышение коррозионной стойкости достигается дополнительным легированием стали медью или молибденом. В последнем случае для сохранения аустенитной структуры следует увеличить содержание никеля (сталь 12X18H12M3TЛ). Это необходимо также при увеличении содержания хрома в целях повышения коррозионной стойкости и жаростойкости (сталь 20X25H19CЛ). Если же при содержании хрома 25 % (мае.) никель сохраняется на уровне 10… 12 % (мае.), то структура стали становится двухфазной аустенитно-ферритной (40X24H12CЛ). Для сталей аустенитного класса применяют термическую обработку: закалку при температуре от 1050… 1100 °С или нормализацию при той же температуре. Характерной особенностью механических свойств сталей аустенитного класса являются невысокая прочность (временное сопротивление 450…500 МПа) и низкий предел текучести (180…250 МПа) при очень хорошей пластичности (30…39%). Стали широко применяются в химической промышленности для различной арматуры (12X18H9TЛ) деталей паровых и газотурбинных установок, лопаток, венцов и т.п. (18X25H19CJI), а также для жаростойкой печной арматуры (12Х18Н12БЛ, 15Х23Н18Л, 35Х18Н24С2Л и 40Х124Н12СЛ).

Температура солидуса и ликвидуса у сталей типа 10Х18Н9Л и 10Х18Н11БЛ, содержащих 18 % (мае.) хрома; 11 % (мае.) никеля; 0,10… 0,12 % (мае.) углерода, составляет соответственно 1400 и 1470 °С, т.е. на 50 градусов ниже, чем у углеродистых сталей. Поэтому жидкотекучесть у первых более высокая. Высокую жидкотекучесть имеют стали 35Х18Н24С2Л и 40Х24Н12СЛ.

Хромоникелевые жаропрочные стали аустенитного класса имеют наиболее сложный легирующий комплекс. В стали 15Х18Н22В6МГЛ высокая жаропрочность обеспечивается дисперсионным твердением, так как в высоколегированном твердом растворе образуются дисперсные упрочняющие частицы интерметаллоидов Ni3Ti и Ni3Al. Жаропрочные стали применяются для сопловых и рабочих лопаток газотурбинных двигателей и других литых деталей, длительно работающих при температуре до 800 °С. Эти стали обладают вполне удовлетворительными литейными свойствами при условии вакуумной плавки и заливки в подогретые формы.

Хромокремнистая сталь мартенситного класса (40X9C2Л) обладает повышенной износостойкостью и применяется для нагруженных деталей (клапанов моторов, крепежных деталей и т.д.), длительно работающих при температуре до 700 °С. Важную роль в упрочнении таких сталей играют углерод и кремний.

Высокомарганцевая износостойкая сталь аустенитного класса (110Г13Л – сталь Гатфильда) обладает уникальным комплексом свойств. В закаленном состоянии она имеет аустенитную структуру с низкой твердостью (200 НВ) и высокой вязкостью, что обеспечивает хорошие сопротивления ударным нагрузкам. Под их воздействием марганцевый аустенит быстро наклепывается твердость повышается до 600 НВ. В результате резко возрастает износостойкость в самых тяжелых условиях абразивного износа. Механические свойства стали после деформации: временное сопротивление 500…800 МПа, ударная вязкость 0,14… 0,26 МДж/м2. Высокомарганцевая сталь обладает хорошей жидкотекучестью и пониженной температурой плавления (1330… 1370 °С). Линейная ее усадка составляет 2,5…3,5 %.

Сталь имеет повышенную склонность к образованию различных литейных дефектов: трещин, рыхлот и транскристаллической структуры, очень плохо обрабатывается резанием. Из высокомарганцовистой стали изготовляют крестовины рельсов, звенья гусениц тракторов, щеки камнедробилок, зубья ковшей экскаваторов, броневые плиты шаровых мельниц, желоба для агломерата, воронки для приемки шихты, дозировочные столы и другие детали. В исходном литом состоянии она имеет аустенитную структуру с некоторым количеством мартенсита при наличии включений карбидов и недостаточную твердость. После закалки, фиксирующей аустенитную структуру, стали приобретают высокую прочность при значительной вязкости (ударная вязкость ак = 20…30 Дж/см2, 220…320 НВ) и высокую износостойкость в деталях, подвергающихся изнашиванию при больших давлениях и ударных нагрузках. Большая износостойкость стали обусловлена ее способностью к наклепу, которая тем больше, чем выше удельная нагрузка. Наклеп вызывается в меньшей степени превращением аустенита в мартенсит и в большей степени — выделением карбидов, за которым следует измельчение кристаллитов, что повышает сопротивление сплава пластической деформации.

На свойства этой стали оказывают влияние алюминий, титан, ванадий и другие модификаторы и раскислители, а также неметаллические включения. В таблице показано влияние содержания раскислителей и модификаторов на состав неметаллических включений в стали 110Г13Л.

В таблице показано влияние содержания алюминия на субструктуру стали 110Г13Л и в таблице — влияние перечисленных факторов на газосодержание сплава.

Глубокое раскисление износостойких сталей и сплавов редкоземельными и щелочноземельными металлами перед их модифицированием магнием и другими химически активными метлами часто является необходимой операцией и важным резервом повышения качества металла и его эксплуатационных свойств. В общем виде процесс раскисления состоит из следующих стадий:

- растворение раскислителя в расплаве и взаимодействие его с компонентами жидкого металла;

- образование и рост новых фаз и удаление продуктов раскисления.

Каждая из этих стадий процесса раскисления обусловливает конечный результат и в зависимости от внешних факторов может стать лимитирующий весь процесс.

Состав неметаллических включений (НВ) в стали с алюминием

| Количество присадки, % (мае.) | Содержание в стали, % (мае.) | Общее количество НВ в % (мае.) к стали | Состав неметаллических включений, % | |||||

| AI2O3 | Si02 | МпО | FeO | A1N | TiN | |||

| — | 0,009 А1 | 0,0155 | 12,1 | 58,3 | 12,1 | 5,4 | Следы | Следы |

| 0,10 А1 | 0,012 А1 | 0,0165 | 18,3 | 46,2 | 10,2 | 4,8 | — | — |

| 0,15 А1 | 0,017 А1 | 0,0150 | 19,2 | 56,2 | 14,3 | 4,2 | — | — |

| 0,20 А1 | 0,028 А1 | 0,0160 | 20,2 | 48,3 | 12,3 | 4,1 | — | — |

| 0,25 А1 | 0,032 А1 | 0,0165 | 22,3 | 47,2 | 8,2 | 4,3 | — | — |

| 0,30 А1 | 0,042 А1 | 0,0160 | 16,2 | 56,2 | 6,7 | 4,0 | 4,81 | — |

| 0,20 Ti | 0,009 А1 + + 0,098 Ti | 0,0160 | 16,4 | 42,3 | 6,1 | 4,2 | — | 5,8 |

| 0,20 Ti + 0,5 V | 0,009 Al + 0,098 Ti + 0,026 V | 0,0158 | 17,1 | 57,1 | 6,2 | 3,4 | — | |

В реальных процессах выплавки все стадии процесса раскисления практически осуществляются одновременно, начиная с момента взаимодействия первых порций растворяющегося раскислителя с компонентами расплава. В современных высоколегированных износостойких сталях и сплавах основные легирующие компоненты (хром, марганец и др.) оказывают наиболее сильное и непосредственное влияние на процесс раскисления и качество выплавляемого металла.

Высокой способностью к удалению из расплава обладают крупные неметаллические включения, в то время как многие дисперсные продукты раскисления характеризуются малой склонностью к коагуляции и имеют низкую скорость всплывания. Недостаточное внимание к выбору состава раскислителей без учета возможности их взаимодействия с раскислителями расплава приводит к образованию неблагоприятных продуктов раскисления и снижению качества металла и его технологических и физико-механических свойств.

Металло- и рентгенографическими исследованиями стали 110Г13Л с различной концентрацией алюминия, титана и ванадия показано, что алюминий, присаживаемый сплав, частично окисляется, частично вступает в реакцию с азотом, образуя пленочные нитриды алюминия, которые располагаются по границам зерен кристаллов аустенита, вследствие чего снижаются прочность, пластичность и износостойкость стали.

Высокой термической и эксплуатационной стойкостью, а также сопротивляемостью эрозионному и газообразивному износу обладают комплексно-легированные коррозионностойкие стали 110Г13МЛ, 130Г13ФАЛ, 120Г10ФЛ и др.

Физические и технологические свойства ряда высокомарганцевых сталей приведены в таблице.

Мартенситно-стареющие стали типа 08Х13Н5ГЗМТЮЛ и 05Х12Н8МТЮЛ обладают более высокой эрозионной стойкостью и уровнем механических свойств, чем стали типа 110Г13МЛ, 12Х18Н9ТЛ и 08X14НДЛ, но их недостаток — высокое содержание Ni, Mo, Ti, Al, которые удорожают сталь, усложняют технологию выплавки, понижают ударную вязкость вследствие дисперсионного твердения и др.; они имеют также низкую окалиностойкость. Повышенной окалиностойкостью при 1250… 1350 °С обладают коррозионно-стойкие хромоникелевые стали, содержащие, % (мас.): 1,5…2,3 Мо; 0,7…1,5 Ti; 0,02…0,12 Al; 0,01… 0,06 Zr; 0,001… 0,05 В и 0,001… 0,03 Mg.