Литая структура железоуглеродистых и других сплавов оказывает значительное влияние на свойства готовых изделий. Это влияние в наибольшей степени выражено в отливках и заготовках, полученных специальными способами литья и, прежде всего, непрерывными. Высокое качество расплавов — одно из важнейших условий производства мелкозернистых отливок, получаемых при высоких скоростях охлаждения.

Для получения расплавов при производстве мелкозернистых отливок специальными способами литья использовали преимущественно плавку в вакуумных печах шахтного типа. Перед разливкой проводили глубокую очистку от неметаллических включений и обработку расплава методами физического воздействия. Экспериментальные исследования структуры и свойств сплавов выполнены на образцах и отливках, полученных в металлических формах.

Исследовано также влияние термической и термомеханической обработки на свойства антифрикционных сплавов. Результаты механических испытаний ряда сплавов с мелкозернистой структурой, полученных в металлических формах с интенсивным охлаждением, приведены в таблице. С уменьшением размеров зерна от 120… 150 мкм до 0,5… 15 мкм установлено более высокое повышение относительного удлинения сплавов в отливках по сравнению с изменением предела прочности.

Для получения расплавов при производстве мелкозернистых отливок специальными способами литья использовали преимущественно плавку в вакуумных печах шахтного типа. Перед разливкой проводили глубокую очистку от неметаллических включений и обработку расплава методами физического воздействия. Экспериментальные исследования структуры и свойств сплавов выполнены на образцах и отливках, полученных в металлических формах.

Исследовано также влияние термической и термомеханической обработки на свойства антифрикционных сплавов. Результаты механических испытаний ряда сплавов с мелкозернистой структурой, полученных в металлических формах с интенсивным охлаждением, приведены в табл. 3.22. С уменьшением размеров зерна от 120… 150 мкм до 0,5… 15 мкм установлено более высокое повышение относительного удлинения сплавов в отливках по сравнению с изменением предела прочности.

Механические свойства мелкозернистых сплавов

| Сплав | 120… 150 мкм | 45…75 мкм | 0,5…15 мкм | |||

| σв, МПа | δ,% | σв, МПа | δ,% | σв, МПа | δ,% | |

| Эвтектоидная сталь (0,8 % С) после закалки и отпуска при 200 °С | 720…900 | 16…10 | 920…1160 | 23…35 | 1350…1550 | 37…85 |

| Высоколегированная сталь 130Г14МФАЛ после аустенизации | 910…1120 | 50…58 | 1160…1380 | 71…85 | 1580…1780 | 105…175 |

| Магниевый сплав с содержанием 30,7 % Си и 0,35 % Pb после гомогенизации с закалкой и старения | 140…190 | 3…6 | 230…280 | 7,5…12,5 | 310…420 | 110…230 |

| Латунь ЛЦ40Ф0,2А0,5 после термомеханической обработки | 220…280 | 12…20 | 350…410 | 25…33 | 430…540 | 55…120 |

Интенсивное охлаждение наряду с общим повышением качества отливок позволяет снижать необходимое количество легирующих добавок, получать отливки с мелким зерном, переходить на производство микро- легированных и модифицированных сплавов. Уже при скоростях охлаждения 102…103 К/с в водоохлаждаемых кокилях антифрикционные сплавы системы медь-свинец, содержащие 0,5 % легирующих компонентов, имеют мелкозернистую структуру (с размерами зерна 0,5… 15 мкм), обеспечивающую в отливках относительное удлинение более 100 %. Мелкозернистые структуры с размерами зерен 0,6… 15 мкм получены при литье в водоохлаждаемые формы бронзы БрХ0,6, латуни ДА 80-ЗЛ, многих алюминиевых и цинковых сплавов.

Более мелкую микроструктуру в сплавах получают специальным микролегированием и термической обработкой. Виды и режимы обработки зависят от природы сплавов. Сверхбыстрое охлаждение способствует переводу, например, медных, цинковых и алюминиевых сплавов в состояние структурной сверхпластичности. Одним из необходимых условий получения высокой пластичности является наличие в отливках сверхмелкого зерна. В таблице приведены составы ряда сверхпластичных цветных сплавов, обладающих ультрамелкозернистой структурой.

С каждым годом все большее применение получают мелкозернистые FeC-сплавы и композиции триботехнического назначения и эффективные методы термической, химико-термической и термогальванической обработки деталей машин, механизмов и технологической оснастки, работающих в условиях интенсивного трения, коррозионно-механического и ударно-абразивного износа. В заготовительных цехах машиностроительных предприятий новые инструментальные и конструкционные материалы и эффективные ресурсосберегающие малоотходные технологии используются для получения быстроизнашиваемых износостойких деталей и оснастки. В литейных, кузнечных цехах и других заготовительных цехах машиностроительных объединений особенно интенсивно используются индукторы и индукционные установки для ускоренного нагрева заготовок под закалку, нормализацию и другие виды термической обработки.

Индукторы выполняются с бетонированными секциями или со сборными жаропрочными изоляционными втулками из керамики. Впервые индукционные нагреватели типа КИН были использованы на заводе «Индуктор» (г. Новозыбков Брянской области) на основе разработок ВНИИТВЧ им. В.П. Вологдина (г. Санкт-Петербург). Их конструкция стала базовой при проектировании и изготовлении многих типов нагревателей для кузнечных, литейных и термических цехов. Хорошей компактностью и простотой обслуживания отличаются индукторы типа КИН, разработанные на «МАЗе» (г. Минск). Только в кузнечных цехах ПО «БелавтоМАЗ» установлено более 50 кузнечных индукционных нагревателей. Многие из них оборудованы системой автоматизированной загрузки заготовок.

Составы и области применения ультрамелкозернистых цветных сплавов

| Наименование и состав сплавов по содержанию основных компонентов | Условия наступления сверхпластичности при статическом нагружении | Величина относительного удлинения, % | Область применения |

| Алюминиевый сплав, содержащий 12 % кремния, 4 % меди и алюминий — остальное | При температуре 500 °С и мелкозернистой структуре отливок (величина зерна 0,5… 10 мкм) | 100…200 | В машиностроении в качестве литейного антикоррозионного сплава |

| Медные сплавы, содержащие 10… 12 % алюминия, 1… 3 % железа и медь — остальное | При температуре более 830 °С и величине зерна 0,2… 15 мкм | 100…500 | В качестве литейного антифрикционного сплава в машиностроении |

| Цинковые сплавы, содержащие 20…22 % алюминия, до 2 % меди, до 2 % магния и цинк — остальное | При температуре 250…275 °С и величине зерна до 10 мкм | 1500…3000 | В автомобильной и авиационной промышленности |

| Титановый сплав с содержанием 6 % алюминия, 4… 6 % ванадия и титан — остальное | При размере зерен 0,05… 10 мкм и температуре 900…980 °С | 180…1000 | В авиационной промышленности |

На заводах ПО «Гомсельмаш» также используются индукционные и электроконтактные нагреватели при изготовлении заготовок и деталей кормоуборочных комбайнов из конструкционных и инструментальных сталей с массой до 30 кг. Индукционный и электроконтактный нагрев позволяет регулировать температуру и скорость нагрева при отсутствии окалины обезуглероженного слоя на деталях и повышенного угара при процессах закалки и нормализации.

Распространенный способ получения мелкозернистой структуры — рекристаллизационный отжиг холоднонаклепанного материала. При этом материал деформируют се= 30…50 % и медленно (v = 0,5 %) нагревают до температуры отжига. Размер зерна после такой обработки — не более 14 мкм. Более перспективным является метод скоростного нагрева наклепанного материала — таким способом удается значительно уменьшить размер зерна.

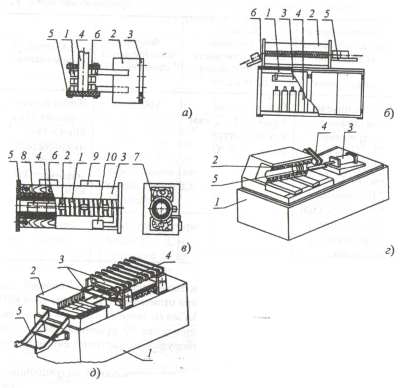

в — индуктор для нагрева круглых заготовок: 1 — шесть секций; 2 — колодки; 3 — брусья; 4 — жароупорные втулки; 5 — асбоцементные плиты; б — изолирующая асбоцементная прокладка; 7 — водоохлаждаемые жароупорные направляющие; 8 — нагреваемые заготовки; 9 — водораспределительные колодки; 10- контактные колодки;

г — установка для нагрева плоских цилиндрических заготовок диаметром, превышающим длину: 1 — конденсаторный блок; 2 — индуктор; 3 — пневмоцилиндр толкателя; 4 — лоток загрузки; 5 — нагреваемая заготовка; д — установка для индукционного нагрева заготовок типа пластин: 1 — конденсаторный блок; 2 — индуктор; 3 — нагреваемая заготовка; 4 — накопитель; 5 — лоток загрузки

Экспериментальные исследования, проведенные на микролегированных литейных сталях типа 15М05Ф02Л и 20M05T03J1 с мелкозернистой структурой и карбонитридным упрочением, показали, что при использовании высоких скоростей охлаждения при термомеханической обработке, в антифрикционных изделиях увеличивается количество дефектов кристаллической решетки, повышаются прочность и износостойкость при низких температурах. После термомеханической обработки стали обладали высокой пластичностью (δ> 35 %) и динамической прочностью (σн> 1,5 МДж/м2).

Наиболее высокое повышение пластичности после термомеханической обработки получено на ряде эвтектических цветных сплавов, отливки из которых получены горячей экструзией, литьем под давлением на машинах с холодной камерой прессования и на валках с водяным охлаждением. Например, при температуре испытаний более 0,5 температуры плавления и скорости деформации 10-4… 10-2 с -1 эвтектические сплавы на основе цинка и алюминия с величиной зерна 0,5…7,5 мкм обладали относительным удлинением более 260 %. Испытания показали хорошую прирабатываемость сплавов алюминий-цинк в паре со сталями. Коэффициент трения у сплавов эвтектического состава уменьшается при снижении дисперсности структуры.

Материалы и сплавы с ультрамелкозернистой структурой обладают рядом важных свойств: высокой прочностью при низких (криогенных) температурах, сверхпластичностью при повышенных температурах, повышенной долговечностью при испытаниях на усталость вследствие затруднения образования усталостных трещин.

Для большинства условий воздействия изнашивающих нагрузок оптимальная износостойкость деталей и минимальный износ достигались при характерных для каждого конкретного случая структурных состояниях литого сплава с дисперсной структурой зерна. Показатели эксплуатационных свойств: коэффициент трения, его стабильность и износ — являются интегральными, определяемыми комплексом механических, теплофизических, химических и других свойств сплавов в отливках. При жестких режимах трения с высокими давлениями и скоростями величина износа в значительной степени определяется усталостной прочностью, теплостойкостью и термической стойкостью сплавов.

Для повышения дисперсности структуры литых заготовок, надежности и долговечности их работы большое значение имеет внедрение таких ЦСЛИТ-процессов (специальных способов литья с интенсивным теплоотводом), как КЛИТ-процесс — при литье в специальные кокили; ЦСЛИТ — при центробежном литье в окрашенные и водоохлаждаемые изложницы,

НЦЛНИТ-процесс — при непрерывно-циклическом литье намораживанием цилиндрических заготовок, НГЛНТ-процесс — при непрерывном горизонтальном литье в кристаллизаторах с интенсивным теплоотводом и других процессов, обеспечивающих высокие скорости охлаждения чугуна (от 102 до 105 °С/с), отличающихся многообразием теплового взаимодействия при кристаллизации и затвердевании отливок и профильных заготовок.

В таблице приведены характеристики микроструктуры и физикомеханических свойств ВЧШГ при использовании ряда ССЛИТ-процессов в производственных условиях.

При литье в кокиль (КЛИТ-процесс), способом непрерывно-циклического литья намораживанием (НЦЛНИТ-процесс) и центробежным способом в окрашенные изложницы (ЦСЛИТ-процесс) получены втулки из высокохромистых чугунов, высококачественные литые детали гильз цилиндров двигателей, тяжелонагруженные муфты, втулки и другие антифрикционные отливки. При замене центробежного литья в накатанные формы на ЦСЛИТ-процесс в отливках из антифрикционных чугунов типа АВЧ-1 и АВЧ-2 достигается повышение прочности до 530…680 МПа, ударной вязкости, износостойкости и плотности отливок с 7,18 до 7,27 г/см3 при значительном уменьшении содержания расхода легирующих компонентов.

Для изготовления износостойких профильных заготовок с бейнитно- мартенситной структурой на установках УНГЛ-2 по НГЛИТ-процессу разработаны комплексные лигатуры на основе Ni, Mo, Си, V, Са и РЗМ, которые вводятся в металлоприемник при заливке расплавленного чугуна с температурой 1430… 1470 °С в измельченном виде до фракции 0,5… 3,5 мм. Низколегированный износостойкий чугун, содержащий 0,2… 0,7 % Сг; 1,2…2,6 % Si; 0,3…0,7 % Mn; 0,35…0,85 % Си; 0,07…0,25 % Ni; 0,13…0,27 % N; 0,15…0,5 % Ti; 0,05…0,15 % V; 0,05…0,35 % Al; 0,02… 0,35 % W; 0,03…0,07 % Ca и 0,02…0,08 % РЗМ имел высокие значения микротвердости по сечению профильных заготовок: микротвердость Н50 в центре профиля 0 120 мм — 3100…3280 МПа, а в поверхностной зоне профиля Н50 — 3680…3790 МПа. Ударная вязкость на образцах 10 х 10 х 55 мм с надрезом 0,2 мм из профиля 0 30 мм составляет 26…34 Дж/см2.

При литье в оболочковые формы и центробежным способом в накатанные формы характеристики механических свойств были ниже. Продолжены исследования по изучению предела коррозионной усталости, ударной вязкости и других механических свойств и дисперсности перлита в отливках из медистых (содержание меди 1,07… 1,23 %) чугунов, полученных различными способами литья. Вместе с медью при легировании вводили и 0,2…0,3 % молибдена.

Мелкозернистая структура получена в медистых чугунах при односторонней направленной кристаллизации. Эффективное влияние на измельчение зерна в микролегированных чугунах и углеродистых сталях оказывают ниобий и титан.

Можно утверждать, что медистые чугуны обладают высокой износостойкостью при трении со смазкой без загрязнений по стали 45Л, высокопрочному чугуну ВЧ45 и графитизированной стали, содержащей 0,21 % титана.

Повышение содержания меди и молибдена в чугуне соответственно до 1,07… 1,28 % и 0,7… 1,1 % способствует измельчению структуры и повышению предела коррозионной усталости, является радикальным средством для получения чугунных отливок со специальными свойствами и для работы в экстремальных условиях эксплуатации.