Опыт центробежного литья червячных колес показывает, что для получения качественных биметаллических отливок необходимо соблюдать следующие требования: выдерживать оптимальные температуры заливаемого металла, металлических форм и вставок; не допускать резкого местного охлаждения отливки изнутри; окрашивать рабочие поверхности изложниц специальными покрытиями; не допускать биения формы и использования неисправной оснастки.

Для окраски изложниц при заливке оловянистых бронз использовали покрытие на основе циркона, дисульфида молибдена и неорганического связующего, которое наносили на рабочую поверхность толщиной 0,1 — 0,3 мм. Это покрытие оказалось более эффективным, чем краска ГБ-1 плотностью 1,32 — 1,35 г/см3 с добавкой жидкого стекла в количестве 1 — 2 %.

Для получения данных об износостойкости сплавов в условиях, близких к условиям эксплуатации, использовали методику с применением вакуум-камер, конструкции которых обеспечивают возможность проводить испытания различных материалов в жидких металлах на базе стандартных машин трения с автоматической записью величин износа и момента трения при достаточно высоких нагрузках, скоростях скольжения и в широком диапазоне температур.

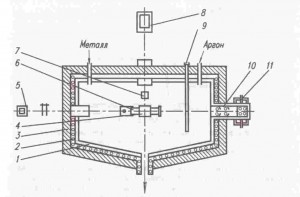

На рисунке приведена схема вакуум-камеры для испытаний образцов на трение и износ в жидких металлах, содержащей герметичный корпус 1, равномерно нагреваемый силитовыми нагревателями 2 и заключенный в тепловую изоляцию 3. Узел трения 4 включает левый неподвижный и правый вращающийся образцы. Суммарный износ показывают индуктивные датчики 5. Нагрузка на образцы передается валом с помощью сипьфона через шарнирное устройство б. Сильфонно-рычаж- ное устройство 7 служит для передачи угла закручивания обоймы с левым образцом из камеры наружу, к сердечнику индуктивных датчиков 8. Температура жидкого металла в рабочей камере определяется термопарой 9. Приводной вал 10 установлен в двух подшипниках и уплотнен с помощью сальников 11, установленных навстречу друг другу с целью удержать в камере вакуум или избыточное давление.

Узел уплотнения и задний подшипник охлаждают водяной рубашкой с проточной водой. Вследствие этого расплавленные металлы застывают, что и создает металлическое уплотнение вала. К камере подходят аргонно-вакуумная система и магистраль для подачи расплавов. Нагрузка на образцы создается газовым мембранным устройством. Под действием сил трения подпружиненный левый образец с обоймой поворачивается на определенный угол. Это движение передается сердечнику индуктивных датчиков. Обе пары датчиков подключены к самопишущему прибору, с помощью которого и фиксируются значения износа и момента силы трения, а также температура среды в рабочей камере.

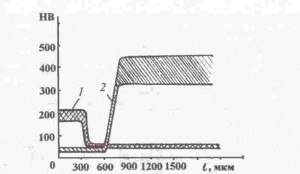

Твердость сплава (без термообработки) при переходе от нелегированной к легированной зоне изменяется скачкообразно. Различие в твердости между легированными и нелегированными зонами для отливок из стали 15Л составляло 400 НВ и для отливок из стали 35Л примерно 320 НВ. В легированной зоне отливки в ряде случаев твердость достигала 500 — 550 НВ.

Способ литья биметаллических заготовок опробован в производстве для изготовления из стали марки 110Г13Л отливок бил, используемых в качестве мелющих тел в молотковых мельницах ШМА 1660/2С04/580 и др. Способы поверхностного и объемно-локального легирования являются экономичными и эффективными металлургическими процессами, которые обеспечивают получение биметаллических износостойких отливок с высокими служебными свойствами для работы в газоабразивных потоках с повышенными температурами и в агрессивных средах. Химический состав и свойства основного сплава отливок при этом существенно отличаются от химического состава и свойств легированных объемов. В таблице приведены результаты определения твердости и износостойкости биметаллических отливок, полученных с использованием поверхностного и объемно-локального легирования.

Легирующие пасты и вставки получали из порошков па основе азотированного феррохрома ФХ40Н, металлической сурьмы и среднеуглеродистого ферромарганца ФМн1,5, а в качестве связки использовали жидкое стекло. Литейные формы заливали углеродистой сталью ЗОЛ, выплавленной в дуговой печи ДС1,5. Температура заливки составляла 1540 °С.

Установлено, что легированные объемы и поверхности в них по расположению и конфигурации точно повторяют место и конфигурацию легирующих вставок, устанавливаемых в полости литейных форм, а твердость металла при переходе от нелегированного слоя к легированному изменяется скачкообразно. При использовании для объемнолокального легирования сотообразных вставок со сквозными отверстиями диаметром 12,0 мм и толщиной перемычек 3,2 мм разница в твердости между легированными и нелегированными объемами в отливках достигала 280 — 410 НВ.

Химический состав и механические свойства биметаллических отливок

| Особенности производства биметаллических отливок | Содержание компонентов в основном и легированном металле отливок, % (мае.) | Твердость отливок НВ | Коэффициент относительной износостойкости отливок | ||||||

| в газоабразивных потоках с температурой 500 °С | при гидроабразивном износе при температуре 800 °С | ||||||||

| С | Мп | Сг | Sb | Ni | |||||

| Литье в сухие оболочковые формы с простановкой сотообразных легирующих вставок с отверстиями диаметром 12 мм и перемычками 3,2 мм | 3,32 0,67 | 0,4 3,7 | 0,23 5,10 | 0,03 0,32 | 0,03 0,12 | 142-153 422-563 | 6,1 | 9,7 | |

| Литье втулок в кокиль с поверхностным легированием | 0,31 | 0,35 | 0,2 | 0,01 | 0,02 | 154 — 163 | 3,6 | 7,1 | |

| 0,52 | 0,74 | 2,4 | 0,07 | 0,06 | 263 — 312 | ||||

Примечание. В числителе — значения для основного металла, в знаменателе — для объемов легированного металла в отливках.

Микротвердость зерна в биметаллических отливках при переходе от нелегированного к легированному металлу также изменяется скачкообразно. Микротвердость металлической основы нелегированного твердого раствора составляла 3700 — 3930 МПа, а микротвердость карбидной эвтектики легированного металла — 6500 — 13 800 МПа. Микротвердость переходной зоны в биметаллических отливках между основным и легированным металлом, ширина которой колебалась от 30 до 180 мкм, достигала 4670 — 12 300 МПа.

Металлическая связь в биметаллических изделиях устойчиво возникала при заливке в литейную форму железоуглеродистых расплавов, температура перегрева которых на 80 — 120 °С выше их температуры плавления. При заливке в литейные формы расплава часть легирующей пасты и порошка смывается и может служить в объемах нелегированного сплава микрохолодильниками. С повышением температуры перегрева углеродистых сталей процессы микролегирования основного сплава компонентами вставок усиливались, а различия в твердости и химическом составе основного и легированного металла в отливках уменьшаются. При этом не только наружные, но и внутренние слои твердых вставок под действием теплоты металла, залитого в литейную форму, полностью плавятся и растворяются, обуславливая в отливках возникновение металлической связи между легированным и основным сплавом.

Важными условиями образования устойчивой металлической связи в биметаллических отливках являются хорошее смачивание расплавом твердых вставок и арматуры, высокие скорости протекания таких физико-химических процессов, как растворение твердых вставок в расплаве, диффузия компонентов и образование твердых растворов и других соединений на границах взаимодействия.

Кинетика этих физико-механических процессов и прочность сцепления в биметаллических отливках определяется природой литейных сплавов и характером диаграмм состояния взаимодействующих компонентов, температурой расплава, заливаемого в форму с твердыми вставками, а также длительностью взаимодействия расплавов. На кинетику этих процессов оказывают влияние вязкость расплава, скорость его растекания по твердым поверхностям вставок и литейные свойства расплавов (жидкотекучесть, поверхностное натяжение и ликвация).

Оксиды, сульфиды, фосфиды и другие неметаллические включения оказывают отрицательное влияние на процессы структурообразования в биметаллических отливках, трещиноустойчивость, прочность сцепления основного и легированного металла, их плотность и служебные свойства.

Важным условием получения биметаллических отливок с высокими технологическими свойствами является удаление включений глинозема из металла и комплексное раскисление расплава перед заливкой в литейную форму с легирующими вставками и поверхностями. Для удаления оксидов и других интергранулярных включений использовали введение в сталь перед заливкой в литейную форму 0,03 — 0,07 % кальция, который уменьшает степень загрязненности отливок строчечными включениями глинозема. Присадка кальция также повышает жидкотекучесть стали, смачиваемость поверхностей легирующих вставок и обмазок и снижает склонность к образованию трещин в отливках.

Биметаллические отливки, полученные в сухих оболочковых формах из раскисленных расплавов стали состава ЗОЛ с использованием различных методов объемного и поверхностного легирования, имеют в условиях газоабразивного износа более высокую износостойкость И, чем отливки, полученные с использованием общего легирования с аналогичным содержанием легирующих компонентов и отлитые в оболочковых формах. Предел коррозионно-кавитационной усталости биметаллических отливок также выше, чем отливок, полученных после общего легирования расплава. Биметаллические отливки имели высокую прочность сцепления основного и легированного металла.

Хорошая свариваемость, стабильные технологические и эксплуатационные свойства получены при изготовлении биметаллических отливок штампов и инструментов из хромомарганцевых и хромомолибденоникелевых сталей. В этом случае наряду с методами поверхностного и объемно-локального легирования для получения биметаллического инструмента используют заливку расплавленных сплавов в форму с заранее изготовленными частями инструмента и арматурой, а для получения износостойких отливок штампов — последовательную заливку двух разных сплавов в одну и ту же форму. Наряду с углеродистыми сталями при применении твердых вставок из высоколегированных сталей используют расплавы 20Х5Г2Л и 30Х4Г2ТЛ, которые обеспечивают удовлетворительную прочность сцепления со сплавом вставок.

При контакте с жидким металлом вставки и арматура разогреваются, но к моменту полного затвердевания биметаллической отливки температура вставок и арматуры оказывается ниже температуры кристаллизующегося расплава, что обусловливает разницу в протекании процессов усадки и приводит к росту напряжений на границе контакта соединяемых материалов. Как результат, может не происходить их сплавление по отдельным поверхностям и возрастает вероятность образования неспаев и трещин. В целях уменьшения температурных напряжений и полного сплавления наружных слоев твердых вставок и заливаемого расплава целесообразен их предварительный нагрев перед установкой в литейные формы и более высокий перегрев основного сплава перед заливкой в форму.

В износостойких изделиях отдельные элементы и части могут быть выполнены из разнородных сплавов, которые при сплавлении обеспечивают устойчивую металлическую связь и необходимую прочность. Например, высокую прочность сцепления в биметаллических отливках обеспечивает установка в литейных формах, заливаемых высококремнистыми сплавами, стальной арматуры. В этом случае достигается повышение термической стойкости литых изделий и динамической прочности.

Установлено, что при заливке стальных втулок и стержней высококремнистыми сплавами при температуре 1430 — 1510 °С ферросилид хорошо сваривается с арматурой из углеродистых сталей, а при температурах 1480 — 1580 °С и с хромоникелевыми сталями, поверхность арматуры которых покрывается силицированным слоем толщиной более 0,15 мм. С увеличением температуры расплавленного ферросилида толщина силицированного слоя на стальной арматуре повышается, а при низких перегревах ферросилида силицирование арматуры происходит на небольшую глубину и снижается прочность сцепления.

Свойства армированных высококремнистых чугунов

| Материал арматуры для изготовления биметаллических отливок | Марка высококремнистого чугуна | Глубина силицирования, мм | Термостойкость, % | Прочность сцепления, МПа |

| Сталь ЗОЛ | ЧС15Д | 0,14 | 150 | 13,5 |

| Сталь 45ФЛ | ЧС15 | 0,18 | 136 | 12,8 |

| Сталь 32Х06Л | ЧС15НЗД | 0,16 | 147 | 14,4 |

| Сталь XI8Н9ТЛ | ЧС15НЗМД | 0,45 | 240 | 37,5 |

| Сталь XI8Н10ТЛ | ЧС15НЗМ2Д | 0,50 | 276 | 45,0 |

| Сталь 110Г13Л | ЧС15М4 | 0,27 | 205 | 25,8 |

| Сталь 27ХН2МФЛ | ЧС15НЗМД | 0,22 | 232 | 28,3 |

Заливка литейных форм легированными ферросилидами обеспечивает биметаллическим изделиям высокие характеристики прочности и глубины сцепления. В результате диффузии кремния из расплава при высоких температурах перегрева прочность сцепления достигает 25 — 45 МПа. Повышаются коррозионная, термическая и газоабразивная стойкость армированных отливок, что позволяет рекомендовать их для таких ответственных изделий, как детали барботажных установок и насосов, используемых при производстве удобрений, кислот и других агрессивных веществ.

Исследования армированных биметаллических отливок из химически стойких чугунов показывают, что происходит науглероживание поверхностных слоев стальной арматуры. Однако в большинстве случаев оно нежелательно, а иногда и недопустимо. Например, при литье брони дымососов, охладительных плит фурменной зоны вагранок и доменных печей, водоохлаждаемых металлопроводов и других отливок, работающих в условиях тепловых ударов и повышенного износа, в тело которых заливают стальные трубы-змеевики для охлаждения. В таких случаях науглероживание трубок на глубину до 2 — 6 мм приводит к потере пластических свойств и повышенной хрупкости. В результате у таких биметаллических отливок повышается склонность к разрушению, снижается их термическая стойкость и они преждевременно выходят из строя. Обработка змеевиков газообразными смесями с химически активными металлами уменьшает склонность их к науглероживанию и является более перспективным технологическим процессом, чем нанесение на поверхность змеевиков слоя красок из огнеупорных материалов.

Использование газообразных смесей, содержащих 0,3 — 0,4 % четыреххлористого титана, 0,2 — 0,3 % бора и 0,5 — 0,8 % сурьмы, для обработки трубчатой арматуры, используемой для получения биметаллических отливок из ферросилида и других железоуглеродистых сплавов, позволяет увеличивать прочность и плотность сцепления и эксплуатационные свойства отливок.

Изготовление армированных заготовок из износостойких железоуглеродистых и цветных сплавов позволяет сделать вывод, что для широкого использования этого способа получения биметаллических заготовок необходимо увеличивать смачиваемость арматуры расплавленным сплавом.

Основным препятствием получения заготовок из цветных металлов, армированных волокнистым графитом и другими материалами, является несмачиваемость поверхности графита и волокон из других материалов расплавленными металлами.

При обработке арматуры парами смесей на основе титана, бора и цинка на ее поверхности образуются смачиваемые металлом покрытия толщиной от 10-8 до 10-6 м. Для обработки графитовых волокон используют газообразные смеси на основе аргона, содержащие четыреххлористый титан, треххлористый бор и металлическую сурьму. В результате получают покрытия с большей толщиной, чем при использовании газообразных смесей с цинком.

Внедрение армированных деталей, в том числе со стальным крепежом и нагревательными элементами из латуней, бронз и других цветных сплавов, в ряде случаев дает значительный технико-экономический эффект. Для изготовления тонкостенных и равномерных по толщине армированных отливок могут быть рекомендованы такие прогрессивные методы литья, как жидкая штамповка, литье под низким давлением и центробежное литье. Последний метод литья дает возможность получать и массивные биметаллические втулки, работающие в условиях трения без смазки с высокими удельными давлениями.

В производственных условиях проведены исследования по выбору, созданию и оптимизации технологии и оснастки для получения высоконагруженных крупногабаритных биметаллических червячных колес, ступицу которых изготовляют из углеродистых сталей, а венец — из оловянистых бронз. Расход дорогостоящих бронз на такие отливки значительный. Например, для получения одной отливки венца червячного колеса для станка 8Б67 на Гомельском станкостроительном заводе им. С.М. Кирова при литье в песчано-глинистые формы расходуется 76 кг дорогостоящей бронзы БрОЮФ.

При совершенствовании технологического процесса вместо двух отливок, которые затем собирают вместе с помощью крепежных деталей, предложены технологические процессы получения биметаллической отливки червячного колеса с проливкой зубьев венца в металлических формах. При переходе на изготовление биметаллической отливки червячного колеса литьем в кокиль и центробежным способом повысилась производительность, снизилась трудоемкость и улучшилось качество червячных колес. В таблице приведены результаты внедренного технологического процесса изготовления биметаллических червячных колес в сопоставлении с ранее используемым методом раздельного литья венца и ступицы с последующей их сборкой. Переход на изготовление биметаллических червячных колес литьем в кокиль и центробежным методом на машинах с вертикальной осью вращения позволил снизить расход оловянистой бронзы с 76 кг до 27 — 52 кг на одно изделие и исключить брак отливок по газовым раковинам и усадочным дефектам. Интенсивный теплоотвод и быстрое затвердевание бронзы, заливаемой при температуре 1180 — 1190 °С, способствуют повышению плотности литых зубьев червячного колеса.

В высоконагруженных дисковых тормозах широко применяются фрикционные материалы, изготовленные методом порошковой металлургии (например, спеченные материалы марок ФМК-11, ФМК-79 и МКВ-50А). Начинают использоваться и дисперсные литейные сплавы, получаемые путем введения боридов и других твердых компонентов в жидкие расплавы. Такая технология является высокопроизводительной и экономичной по сравнению с порошковой металлургией и позволяет в полной мере использовать максимум свойств как металлической матрицы, так и твердых тугоплавких компонентов.

Физико-механические свойства биметаллического червячного колеса

| Способ изготовления червячного колеса | Марки литейных сплавов для изготовления червячного колеса | Плотность бронзы в отливке, кг/м3 | Относительная износостойкость материала венца при граничном трении, % | |

| Венец | Ступица | |||

| В сухие песчано-глинистые формы раздельно венец и ступицу с последующей сборкой крепежными деталями | БрОЮФ | Сталь 55Л | 8400 | 100 |

| Ступица-в сухую оболочковую форму, а венец-в ком- бинирован- ную форму на центробежной машине | БрОЮЦ2Ф | Сталь 45Л | 8700 | 118 |

| Биметаллическая отливка в кокиль | БрОЮФ | Сталь 45Л | 8800 | 132 |

| Биметаллическая отливка на центробежной машине с вертикальной осью вращения | БрОЮЦ2Ф | Сталь 32X06Л | 9000 | 145 |

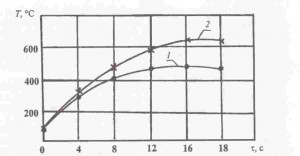

На рисунке приведены типичные осциллограммы поверхностных температур при испытании пар ФМК-79-ЧНМХ и ЧНБХА-ЧНМХ на машине ИМ-58 в тяжелом режиме торможения: при удельной мощности 80 МПа, скорости 20 м/с, частоте вращения 60 с-1.

С каждой парой трения проводилось не менее семи торможений с осциллографической записью поверхностной и объемной температуры в процессе торможения. Как видно из рисунке, при одинаковой удельной мощности торможения более высокие значения объемной температуры отмечаются при использовании спеченных фрикционных материалов.

(7 оценок, среднее: 4,43 из 5)

(7 оценок, среднее: 4,43 из 5)