Для анализа износостойкости материалов, которую обычно описывают величиной, обратной интенсивности или скорости изнашивания, и понимания механизма изнашивания пар трения необходимы более полные данные о взаимодействии поверхностей трения, об изменениях в них, обусловленных пластической деформацией, повышением температуры, химическим воздействием окружающей среды или другими факторами. В зависимости от состояния материала степень износа можно выразить в потере массы материала, его деформации, переносе материала и изменении свойств.

В практических условиях величина или степень износа может быть определена прямо или косвенно. Прямые методы измерения:

а) определение абсолютной линейной величины износа в мкм или мм;

б) определение абсолютной объемной величины износа в мкм3 или мм3;

в) определение абсолютной величины износа по массе в г или мг.

Эти величины могут быть представлены как относительные параметры: линейная скорость износа И (в мкм/ч), линейная относительная величина износа АИ (в %); удельная относительная линейная величина износа

(в мм/кг) и т.д.

В качестве косвенных характеристик процесса износа могут быть использованы общая продолжительность протекания явлений или время износа, количество потерянного при трении материала и другие показатели.

Пластическая деформация и высокие температуры поверхностей трения усиливают диффузионные процессы, вызывают обогащение поверхностей трения отдельными элементами, коагуляцию структурных составляющих и их взаимное диффузионное растворение. Разрушение структуры — это заключительный этап пластической деформации по мере увеличения силового воздействия пар трения. На этом этапе могут преобладать такие виды разрушения, как микрорезание, отслаивание, царапание, выкрашивание, трещины, перенос материала и глубинное вырывание. Могут также наблюдаться процессы охватывания отдельных структурных составляющих конструкционных материалов, в то время как другие составляющие уносятся из зоны трения.

При анализе механизма изнашивания металлических поверхностей оценивают процесс разрушения или отделения материала и (или) накопления его остаточной деформации в зависимости от вида трения:

— трения покоя — трение двух тел при микроперемещениях до перехода к относительному движению;

- трения движения — трение двух тел, находящихся в относительном движении;

- трения без смазочного материала — трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида;

- трения со смазочным материалом — трение двух тел при наличии на поверхности трения введенного смазочного материала любого вида;

- трения скольжения — трение движения двух твердых тел, при котором скорости тел в точках касания различны или по величине и направлению, или по величине, или по направлению;

- трения качения — трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по величине и направлению.

Сила трения — сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, направленной по касательной к общей границе между этими телами.

Сложность процессов, происходящих при контактных взаимодействиях твердых тел в условиях внешнего трения и приводящих к разрушению поверхностей трения, обусловила создание многочисленных методик для оценки свойств материалов трущихся деталей. Это привело к созданию обширного класса испытательных машин и стендов. Согласно современным представлениям, внешнее трение твердых тел имеет двойственную (молекулярно-механическую или адгезионно-деформационную) природу. Считается, что контактирование твердых тел вследствие шероховатости и волнистости их поверхностей происходит в отдельных зонах фактического касания. Суммарную площадь этих зон называют фактической или реальной площадью А твердых тел.

В зонах фактического касания поверхности сближаются на такие расстояния, при которых между частицами (атомами, молекулами, ионами), входящими в состав твердых тел, проявляются микроскопические и макроскопические (силы Лившица) взаимодействия, имеющие электрическое происхождение.

Анализ процессов трения, приводящих к интенсивному износу, показывает, что износостойкость конструкционных материалов определяется большим количеством факторов, прежде всего:

- свойствами контактируемых материалов и качеством трущихся поверхностей;

- скоростью взаимного перемещения и характерами движения (скольжение, качение, течение, удары, кавитация и др.);

- температурой в зоне контакта и величиной нагрузки;

наличием смазки и продуктов износа в зоне контакта;

- присутствием вакуума или коррозионных сред, осложняющих процессы износа.

Поэтому теоретическая интерпретация явлений износа связана со значительными упрощениями, приводящими к тому, что основывающиеся на таких разработках расчеты, выводы и рекомендации не имеют всеобщего характера.

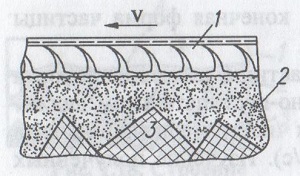

При рассмотрении процессов трения в расчетах износа поверхностей трения обычно исходят из модели процесса, представленной на рисунке, где из двух соприкасающихся материалов одно контактирующее тело может быть в твердом, жидком или газообразном состоянии, а второе контактирующее тело — только в твердом состоянии. Промежуточное вещество также может быть в твердом состоянии (продукты износа), в виде жидкой смазки или в газообразном состоянии.

Абразивный износ, получаемый при попадании каких-либо дополнительных частиц на изнашиваемую поверхность, имеет место как в случае проникновения частиц, образующихся в результате износа между скользящими поверхностями, так и в тех случаях, когда, например, разрушаются или срабатываются минеральные вещества. К группе процессов абразивного износа, обусловленных присутствием мелких частиц, следует отнести также износ, который имеет место в соплах пескоструйных устройств и трубопроводах при транспортировке сыпучих материалов. Длительность работы износостойких деталей и время перехода от одного периода и вида износа к другому зависят от условий трения и природы материалов. При интенсивном износе преобладают адгезионный и абразивный механизмы разрушения материалов. Частицы износа имеют вид осколков, на поверхности трения деталей образуются глубокие вырывы.

Износостойкость металла повышается при увеличении тепло- и температуропроводности, а также устойчивости против кавитаций, эрозий и коррозии. Важными требованиями в общем случае являются: сочетание большой твердости и пластичности при отсутствии хрупкости; устойчивость физико-механических свойств против воздействия высоких температур и давлений при изнашивании; небольшое различие в коэффициентах теплового расширения фаз, равномерности распределения легирующих компонентов в сплавах; термодинамическая устойчивость фаз в широком интервале температур и давлений. Способность материала длительное время накапливать пластические деформации без разрушения определяет его надежность и работоспособность при трении. Важным условием создания износостойких структур является изучение процессов фения и характера связей составляющих структуры на микроскопическом уровне.

В настоящее время поставлен вопрос о создании оптимальных по износостойкости гетерогенных структур на основе систем матрица- мелкодисперсные упрочняющие фазы и подборе для пар трения сплавов, которые в процессе трения испытывают квазиобратимые превращения, т.е. обеспечивают легкую перестройку кристаллическим решеткам и изменение других внутренних параметров при резком изменении внешних параметров в процессе трения. На основе изучения результатов теоретических и экспериментальных работ по износостойким сплавам и влиянию на износостойкость взаимного расположения, количественного соотношения и характера связи отдельных составляющих структуры можно определить общие требования к сплавам, назначаемым для работы в условиях трения, необходимые для решения практической проблемы — разработки сплавов пары трения с оптимальной износостойкой структурой, обеспечивающей высокую надежность и длительность работы машин и механизмов.

В качестве критерия для оценки износостойкости металлов и сплавов рекомендована такая физико-механическая характеристика, как твердость.

Однако для тяжелых режимов трения с высокими нагрузками и скоростями возникает необходимость в дополнительном критерии, характеризующем деформируемость металла, так как наряду с высокой твердостью нужен еще некоторый запас пластичности. Чем дольше материал способен претерпевать пластическую деформацию без разрушения, тем выше долговечность узла трения. В этой связи можно рассматривать и значение таких элементов структуры, как размер и форма зерен, расположение по границам зерен избыточных фаз, общая однородность и из мельченность микроструктуры, морфология и распределение фаз, особенно карбидов, и др.

Пластическое деформирование не изменяет поверхностного слоя материала и складывается из следующих наиболее важных элементарных процессов:

- скольжения по кристаллографическим плоскостям;

- двойникования кристаллов;

- отклонения атомов от правильного расположения в решетке и их теплового движения;

- разрушения структуры поверхностного слоя.

При значительном различии структурных составляющих по твердости и многократном воздействии нагрузки сначала изнашивается мягкая основа, а твердые составляющие вдавливаются в основу и часть их под действием нагрузки дробятся и перемешиваются под действием сил трения. В результате избирательного изнашивания поверхность обогащается твердыми структурными составляющими, приобретает строчечную с груктуру и повышенную твердость.

Успехи в разработке физической стороны процесса трения и большой экспериментальный материал по физико-химическому исследованию природы поверхностных слоев пар трения и контактных температур образцов из различных материалов позволили глубже познать механизм изнашивания и ввести основные понятия, относящиеся к изнашиванию деталей рабочих органов машин. Недопустимые виды изнашивания: схватывание 1-го и 2-го рода, фреттинг-процесс и механическое царапание или резание.

Для анализа износостойкости материалов, которую обычно оценивают величиной, обратной интенсивности или скорости изнашивания, и анализа механизма изнашивания пар трения необходимы более полные данные по взаимодействию поверхностей трения, об изменениях в них, обусловленных пластической деформацией, повышением температуры, химическим действием окружающей среды или другими факторами. Пластическая деформация и высокие температуры усиливают диффузионные процессы, вызывают обогащение поверхности трения некоторыми элементами, коагуляцию отдельных структурных составляющих и взаимное их диффузионное растворение. Изнашивание при заедании приводит к катастрофическим видам износа.

Разрушение структуры — это заключительный этап пластической деформации по мере увеличения силового взаимодействия пар трения. На этом этапе могут преобладать такие виды разрушения, как микрорезание, отслаивание, царапание, перенос материала, выкрашивание, трещины и глубинное вырывание. Могут также наблюдаться процессы схватывания отдельных составляющих конструкционных материалов, в то время как другие составляющие уносятся из зоны трения. Особенно высокой интенсивностью отличаются различные разновидности абразивного износа. Закономерности абразивного изнашивания изложены в работе, а способы борьбы с ним — в работе.

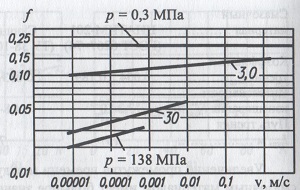

Интенсивность абразивного изнашивания зависит от многих факторов, в том числе от коэффициента трения между абразивом и изнашиваемой поверхностью. Если на поверхности металла в процессе трения образуется сервовитная пленка даже малой толщины, то она уменьшит коэффициент трения между абразивом и металлом, что приведет к снижению пластической и упругой деформации основного металла.

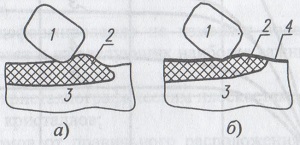

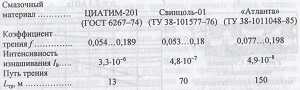

На рисунке показаны схемы взаимодействия абразива с изнашиваемой твердой поверхностью. Сервовитная пленка уменьшает зону пластической деформации основного металла, способна к многократной пластической деформации без отделения частиц и легко подвергается деформации сдвига; в зоне трения сервовитная пленка способствует уменьшению абразивного изнашивания. Применение ИП в узлах трения нефтебурового оборудования, где абразивное изнашивание является главной причиной выхода строя деталей трения, подтверждает это.

1 — абразив; 2 — зона пластически деформируемого металла; 3 — зона недеформируемого металла; 4 — сервовитная пленка

При анализе механизма износа, обусловленного движущейся струей жидкости, определяют потери материала под воздействием жидкости. Износ, обусловленный ударами капель жидкости, происходит в том случае, если, например, в зоне низких давлений паровой турбины капли сконденсированной влаги переходят в пар и с большой скоростью соударяются с движущимися лопатками турбины. Большие локальные нагрузки приводят к механическому разрушению. Кавитационный износ происходит на судовых винтах. Причина его образования заключается в том, что при движении судового винта в воде происходит отрыв слоен жидкости и образование пузырька с пониженным давлением. Возникший пузырек мгновенно захлопывается, при этом микроскопически малые поверхности подвергаются воздействию очень жестких, неупругих ударов жидкости, которые в наиболее слабых участках (границы зерен, иключения) приводят к постепенному разрушению и потере материала.

В периодически смазываемых тяжелонагруженных шарнирных соединениях ИП имеет преимущества перед обычной граничной смазкой. При однократном смазывании через некоторое время шарнир начинает испытывать недостаток смазочного материала: повышаются коэффициент трения, температура и интенсивность изнашивания. Возникает необходимость в новом смазывании. При реализации ИП время работы узла до повторного смазывания увеличивается в 3…4 раза. Сервовитная пленка может длительно работать без дополнительного смазывания поверхностей.

(по результатам модельных исследований С.И. Дякина)

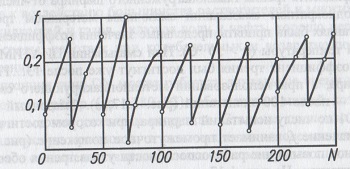

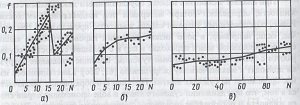

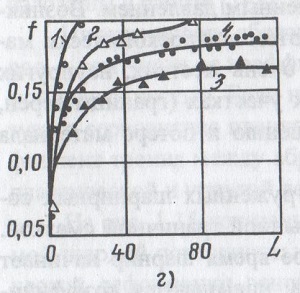

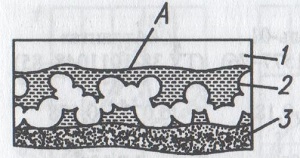

Зависимость коэффициента трения/ от числа N испытаний сопряжений (а, б, в) и от пути трения L при однократном смазывании (г): а — смазка «ЦИАТИМ-201»; б — свинцоль-01; в — металлоплакирующая смазка ВНИИ МП-254; г — «Атланта» (ТУ 38-1011048-85); 1 — смазка «ЦИАТИМ-201»; 2 — свинцоль-01; 3 — «Атланта»; 4 — металлоплакирующая смазка ВНИИ МП-254.

На рисунке, а, б и в приведены зависимости, полученные С.И. Дяки- ным, коэффициента трения тяжелонагруженного шарнира от числа испытаний при однократном смазывании смазочным материалом трех видов. При испытаниях были приняты предельные значения коэффициента трения (/ = 0,2) и температуры (0 > 50 °С). При смазывании ЦИАТИМ-201 предельный коэффициент трения был достигнут уже после 13… 17 испытаний шарнира, а при использовании металлоплакирующего смазочного материала — после 100 испытаний (рисунок, в). Смазочный материал свинцоль-01 по числу испытаний шарнира, при котором достигается предельное значение / занимает промежуточное положение (рисунок, б). Значительное повышение работоспособности узлов трения обеспечивает смазка «Атланта». На рисунке, г представлены зависимости изменения коэффициента трения от пути L трения для испытуемых смазочных композиций; ниже приведены основные триботехнические характеристики смазок при р = 70 МПа.

Увеличение промежутка времени между пополнениями узла трения смазочным материалом имеет большое значение для машин с многочисленными точками смазывания (экономят смазочные материалы и рабочую силу).

Для подшипниковых и других узлов трения, воспринимающих динамические нагрузки, разработаны также металлофторопластовые ленточные антифрикционные материалы. За рубежом широкое распространение получили подшипники из металлофторопластовых материалов фирмы «Гласье» (Великобритания). Разработаны антифрикционные материалы двух марок — DY и DX.

Материал представляет собой композицию политетрафторэтилена, свинца и спеченной оловянной бронзы; композиционный материал крепится к стальной подложке. На рабочую поверхность А наносится тонкий дополнительный слой политетрафторэтилена.

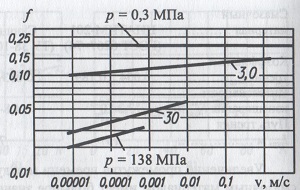

Коэффициент трения подшипников из антифрикционной композиции марки DV мало зависит от скорости скольжения. Композиция удовлетворительно воспринимает динамические нагрузки, устойчива к воздействию большинства растворителей и многих промышленных жидкостей и газов, включая воду и нефть, хорошо переносит за- пыление среды, работает при колебательных и возвратно-поступательных движениях. ,

Композиция типа DY может работать длительное время в широком диапазоне температур (до +280 °С), обеспечивая малый коэффициент трения при высоких удельных нагрузках. Стальная подложка обеспечивает механическую прочность, а композиция на основе спеченной бронзы — прочное соединение твердого смазочного материала с подложкой.

Материал DX разработан позже и содержит сополимер ацетатной смолы; такая композиция нуждается в небольшом смазывании. Материал DX также имеет стальную подложку, а смола пропитывает пористый бронзовый слой.

Строение подшипника с металлофторопластовым покрытием: 1 — слой ПТФЭ; 2 — пропитанный бронзовый каркас; 3 — стальная подложка; А — рабочая поверхность.

Для таких композиций пластическая деформация и высокие температуры ускоряют диффузионные процессы, в то время как из обычных металлических антифрикционных материалов и сплавов наблюдается растворение поверхностей деталей, а при использовании интенсивного охлаждения поверхностей образуются закалочные структуры и наклеп, особенно при высоких удельных нагрузках.

Высокие температурные градиенты и пластические деформации вызывают структурные превращения в поверхностных слоях тяжелонагру- женных узлов трения. Высокие термические напряжения и трещины способствуют разрыхлению и выкрашиванию материалов в поверхностных слоях, особенно если конструкционный материал обладает недостаточными характеристиками прочности и упругопластических свойств.

Механизм образования частиц износа в форме тонких пластинок более изучен при низких скоростях скольжения, т.е. увеличением температуры на контактирующих поверхностях можно пренебречь. В этом случае процесс может быть рассмотрен с позиции теории износа «отслаиванием», базирующейся на следующих соображениях:

- в процессе износа материал поверхностного и близлежащего слоев имеет невысокую плотность дислокаций;

- при скольжении накопление дислокаций будет происходить на некотором расстоянии от поверхности, что приведет к образованию пустот;

- в дальнейшем при сдвиге металла пустоты будут срастаться, что приведет к образованию трещины, параллельной поверхности;

- при достижении трещиной критической величины, различной для разных материалов, материал поверхности, ограниченный трещиной,

сдвигается, образуя частицу в виде чешуйки; конечная форма частицы шписит от ее длины и внутренних напряжений.

Предложенный механизм образования частицы износа опробован испытаниями в атмосфере аргона при возвратно-поступательном движении стального стержня по диску из технически чистой меди (нормальная нагрузка составляла 17,8 Н, скорость — 0,5 м/с). Изучение полученных фотографий показало, что на них ясно видны трещины, параллельные направлению скольжения и расположенные на некотором расстоянии от поверхности (для меди это расстояние порядка 15 мкм, а для стали 2…5 мкм). Исследованы также частицы износа, извлеченные из смачивающей среды различных узлов трения, и установлено, что подавляющее большинство частиц износа имеет форму пластинок. При этом чем выше пластичность материала, тем больше толщина частиц износа.

Высокие триботехнические свойства медно-фторопластовых композитов связаны с реализацией ИП при трении без смазочного материала вследствие образования координационных соединений с двухвалентной медью. Наличие смазочного материала в таких композициях улучшает фиботехнические характеристики во всем диапазоне нагружения, особенно при легировании смазочных материалов комплексообразующими присадками.

Сервовитная пленка может образоваться при трении политетрафторэтилена (ПТФЭ), наполненного закисью меди, по стали при смазывании глицерином. Сервовитная пленка образуется в результате восстановления закиси меди до чистой меди, изменяя структуру фрикционного контакта.

Для улучшения работы узлов трения качения применяют сепараторы из самосмазывающихся материалов на основе порошковых материалов или полимеров. Такие узлы трения более работоспособны; они часто используются в приборах. В тяжелонагруженных узлах такие материалы не нашли применения, как и для работы в условиях абразивного износа.

Общность механизмов разрушения износостойких металлов и сплавов в области малоцикловой усталости независимо от способа приложения циклической нагрузки подтверждают экспериментальные исследования, которые проводились на установках типа ЦУК-ЗМ с использованием в качестве абразивных частиц силумина диаметром 0,6… 1 мм и средней скорости вылета частиц 30, 40 и 50 мм.

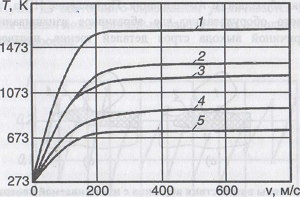

На рисунке приведены экспериментальные данные исследований износостойкости чугунных заготовок в условиях газоабразивного износа, характеризующие связь между числом циклов N до разрушения и скоростью вылета частиц абразива на установке типа ЦУК-ЗМ. В предложены физические и математические модели этого типа изнашивания.

Структура граничного слоя, образующаяся при трении медно-фторопластового (ПТФЭ) композита по стали: 1 — слой комплексов; 2 — сервовитная пленка; 3 — сталь

Зависимость между числом циклов до разрушения и скоростью v вылета частиц абразива при газообразивном изнашивании

Газоабразивное изнашивание является также широко распространенным видом поверхностного разрушения, свойственным дезинтеграторам, пневмотранспортным установкам, газовым турбинам, землеройным и горным машинам, струйным ударным мельницам, арматуре и т.п. Большой урон от этого вида интенсивного изнашивания стимулирует разработку эффективных методов повышения износостойкости материалов.