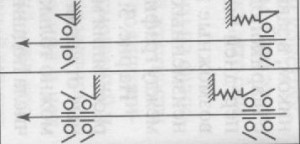

Все усилия конструктора направлены на повышение частоты вращения шпинделя. В каждой опоре по одному или максимум два подшипника (рис. 1). Минимальное тепловыделение, небольшие силы резания, малая жесткость, самый маленький угол контакта, но самая высокая быстроходность.

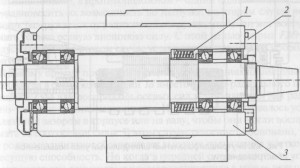

В шпиндельных узлах с высокой быстроходностью важно сохранить постоянство предварительного натяга, что достигается установкой пружин для создания преднатяга. Суммарное усилие пружин 1 приложено к наружным кольцам подшипников задней опоры относительно корпуса 3. Между наружным кольцом подшипника и крышкой 2 предусмотрен зазор. Сила пружин через подшипники задней опоры сдвигает шпиндель вместе с внутренними кольцами и создает силу предварительного натяга подшипников передней и задней опор. Необходимо следить за тем, чтобы не было больших осевых нагрузок на шпиндель в направлении действия пружин.

Шпиндельный узел по рис. 2 характерен для внутришлифовальных станков. В опорах установлены подшипники серии 70CD/P4. При смазке масляным туманом шпиндель работает на частоте nшп = 31 000 мин-1, быстроходность dmn = 15×105 мм×мин-1.

Шпиндели по схемам компоновки фиксируются в осевом направлении в передней опоре. При нагревании и тепловой деформации концы шпинделя смещаются относительно передней опоры.

Схема компоновки вариант б применяется, когда требуется более высокая несущая способность или жесткость, чем может обеспечить шпиндельный узел по схеме а.

Как уже отмечалось, для создания предварительного натяга в данном случае можно использовать опоры с регулируемым натягом.

Подшипники серии 70СС с номинальным углом контакта α = 12° разработаны для самых высоких скоростей. Их конструкция обеспечивает минимальное проскальзывание между шариками и дорожками качения, низкие потери на трение, наименьшую избыточную температуру. Сепаратор центрируется по наружному кольцу. Масло подается к внутреннему кольцу со стороны, где нет бортика. Для схемы компоновки а (см. рис. 1) быстроходность шпинделя с подшипниками серии 70СС достигает dmn = (25—30)×105 мм×мин-1.

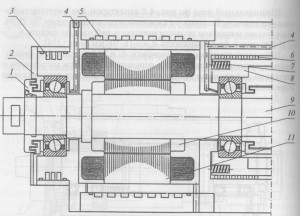

На рис. 3 показан высокоскоростной внутришлифовальный шпиндельный узел со встроенным электродвигателем. Ротор 10 смонтирован непосредственно на шпинделе 9; статор 11 — в корпусе шпиндельной бабки. По канавкам 5 подается жидкость для охлаждения статора.

В каждой опоре шпинделя — по одному подшипнику серии 70СС. Шпиндельный узел соответствует схеме компоновки а (см. рис. 1). Особенность конструкции в том, что предварительный натяг подшипников осуществляется пружинами 7, действующими не на кольца подшипников, как на рис. 2, а на втулку 8, в которой смонтирован подшипник задней опоры и которая перемещается по направляющим качения 6 (шариковая втулка). Этим обеспечивается малое трение, большая длина направляющих, легкое и надежное осевое перемещение по сравнению с осевым перемещением одного подшипника. В последнем случае из-за малой длины направляющих (высота кольца подшипника) возможен перекос и осевое перемещение подшипника будет затруднено.

Установка в задней опоре дополнительно втулки 8 с направляющими качения снижает радиальную жесткость (появляется два новых стыка), но жесткость задней опоры меньше влияет на смещение переднего конца шпинделя, чем передней. При этом надо иметь в виду, что еще на стадии проектирования можно оценить дополнительное смещение переднего конца шпинделя из-за изменения жесткости задней опоры.

Высокоскоростные шпиндельные узлы при проектировании должны быть оценены по критической частоте вращения, на которую оказывает влияние и жесткость опор.

При использовании в схемах компоновки шпиндельных узлов радиально-упорных шарикоподшипников следует учитывать их способность воспринимать радиальную и осевую нагрузки. При установке в передней опоре шпинделя трех подшипников по схеме компоновки 2 (см. рис. 1) в одном направлении осевая сила воспринимается двумя подшипниками, в противоположном — одним подшипником. Чтобы уравновесить их возможность по нагрузке, во втором случае подшипник разгружается от радиальной нагрузки, чтобы он мог воспринимать только осевую внешнюю силу. С этой целью фирма FAG предусматривает во втором случае установку подшипника с зазором в корпусе.

К такому приему прибегали в старых конструкциях шпиндельных узлов, когда в схеме компоновки 1а вместо упорно-радиального подшипника 2344 для восприятия осевых сил устанавливали два радиально-упорных шарикоподшипника. Их также рекомендовалось устанавливать с зазором в корпусе или на валу, чтобы они могли воспринимать только осевые силы. В этом случае решение обосновано, так как роликоподшипник обеспечивает высокую радиальную жесткость и несущую способность. Но когда в передней опоре шпинделя устанавливаются три одинаковых шарикоподшипника с целью повышения радиальной жесткости шпиндельного узла, разгрузка одного из них приведет к существенному снижению жесткости узла. В этом случае решение следует принимать после тщательного анализа конструкции и условий ее работы.

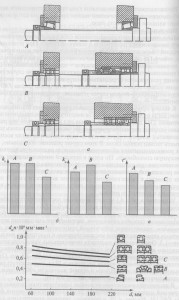

Частоты вращения достигаются при работе с небольшим предварительным натягом и небольших внешних силах. Более высокие частоты вращения могут быть достигнуты при более эффективных способах охлаждения, например при смазывании впрыскиванием, увеличением избыточной температуры. Отношение скоростных характеристик при масловоздушном и пластичном смазывании примерно 1,3. Относительная жесткость шпиндельных узлов получена на переднем конце шпинделей одинаковых размеров и геометрических пропорций при диаметре отверстий подшипников 90 — 100 мм. Относительная радиальная и осевая жесткость в 10 ед. соответствует радиальной жесткости примерно 550 Н/мкм и осевой жесткости примерно 900 Н/мкм для подшипников с диаметром отверстия 100 мм.

В заключение рассмотрим основные характеристики типовых конструкций шпиндельных узлов по результатам исследования фирмы FAG. На рис. 4, а показаны типовые конструкции узлов под нумерацией А, В, С, соответствующих схемам компоновки 1 и 2. На рис. 4, б приведены сравнительные данные по радиальной кr и осевой ка жесткости узлов с указанием конструкций А, В, С. На рис. 4, в дана оценка температуры опор шпиндельных узлов для тех же конструкций. На рис. 4, г приведены скоростные характеристики dmn, мм×мин-1 узлов А, В, С и дополнительно узлов с одним и двумя радиально-упорными подшипниками в опорах в функции внутреннего диаметра подшипников d. Во всех исследованиях сохраняется идентичность конструкции и условий, изменяются только типы подшипников и схемы компоновки.

Из рис. 4 следует, что самая высокая жесткость шпиндельных узлов достигается с использованием роликовых подшипников в передней опоре, конструкции А и В. Установка даже трех шарикоподшипников в передней опоре не компенсирует их низкую жесткость, конструкция С (см. рис. 4, б). Двухрядный цилиндро-роликовый и однорядный коническо-роликовый подшипники обеспечивают практически одинаковую радиальную кr жесткость узлов. Осевая жесткость ка конструкции В выше благодаря более высокой осевой жесткости упорно-радиального подшипника серии 2344 по сравнению с осевой жесткостью коническо-роликового подшипника.

Самая высокая температура опор у конструкции А (см. рис. 4, в) из-за высокого момента трения коническо-роликового подшипника, самая маленькая — у конструкции С (при трех подшипниках в опоре!) вследствие малого момента трения у шарикоподшипников.

Примерно по тем же причинам конструкция А имеет самую низкую скоростную характеристику dmn, а конструкция С — самую высокую (см. рис. 4, г).