Шпиндельные узлы высокой жесткости имеют в передней и задней опорах двухрядные цилиндро-роликовые подшипники серии NN30K для восприятия радиальных сил. Наиболее распространенные размеры подшипников этой серии имеют отдельные сепараторы для каждого ряда роликов.

Осевые силы воспринимаются упорно-радиальными подшипниками серии 2344. Раздельное восприятие подшипниками радиальной и осевой сил имеет то преимущество, что они могут быть установлены на посадочную поверхность без зазоров. Тепловые осевые смещения шпинделя могут осуществляться внутри цилиндро-роликовых подшипников.

Подшипники серии NN30K и 2344 имеют одинаковые посадочные размеры и работают в комплекте. У них малая высота сечения, большое число тел качения, и они обеспечивают наибольшую жесткость шпиндельных узлов. Для них принята наибольшая условная радиальная кr и осевая ка жесткость 10 ед. Коническое отверстие подшипника NN30K используется для регулировки зазора-натяга смещением внутреннего кольца вдоль оси шпинделя. Предварительный натяг в подшипнике 2344 обеспечивается на заводе-изготовителе точным размером распорной втулки.

Шпиндельные узлы высокой жесткости работают в широком диапазоне частот с максимальной характеристикой dmn = 6×105 мм×мин-1 при пластичной смазке и dmn = 8×105 мм×мин-1 при масловоздушной смазке. Номинальная частота вращения шпинделей nшп = 4500 мин-1. Применяются для токарных высокопроизводительных станков средних размеров, обрабатывающих центров, прецизионных расточных станков, шлифовальных станков.

Для повышения быстроходности до nшп = 5500 мин-1 вместо серии 2344 могут устанавливаться упорно-радиальные подшипники серии ВТА-В или ВТА-А. При этом в первом случае осевая жесткость снижается до 6 ед., а радиальная остается на том же уровне.

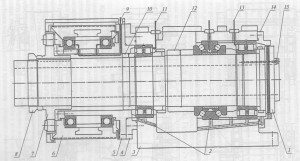

Современная конструкция шпиндельного узла высокой жесткости показана на рис. 2. В соответствии со схемой 1а в передней опоре шпинделя 1 установлен цилиндро-роликовый подшипник серии NN30K и упорно-радиальный шарикоподшипник серии 2344. Шпиндельный узел разгруженный. Приводной шкив 6 через шарикоподшипники установлен на консольной ступице 5, которая через промежуточное звено 4 жестко крепится к шпиндельной бабке 3. Силы натяжения ремня воспринимаются ступицей 5, а шпиндель от них разгружен, освобождается от лишних деформаций. От шкива на шпиндель передается только крутящий момент через фланец 7, который соединяет шкив со шпинделем.

Шпиндель в осевом направлении фиксируется упорно-радиальным шарикоподшипником. Его наружное кольцо зажато в корпусе шпиндельной бабки фланцем 14, а внутренние кольца — на шпинделе с помощью ступенчатой втулки 12. Свободное смещение шпинделя из-за тепловых деформаций в обе стороны от зоны фиксации обеспечивается возможностью смещения внутреннего кольца роликоподшипников относительно наружного кольца в передней и задней опорах. В задней опоре наружное кольцо жестко фиксируется ступицей 5, а внутреннее — ступенчатой втулкой 10. Канал 15 служит для подачи масла в стык шпиндель — подшипник с целью облегчения монтажа и демонтажа подшипника.

Помимо максимально возможной жесткости шпиндельного узла, к его достоинствам следует отнести разгруженный шпиндель, масловоздушное смазывание, фиксацию подшипников ступенчатой втулкой.

Уже отмечалось, что при сохранении высокой радиальной жесткости шпиндельного узла для повышения его быстроходности вместо подшипников серии 2344 можно применять подшипники серии ВТЛ-В и ВТА-Л. При этом частота вращения увеличивается соответственно на 11 и 20%, а осевая жесткость снижается и составляет соответственно 56 и 45% по сравнению с подшипником серии 2344.

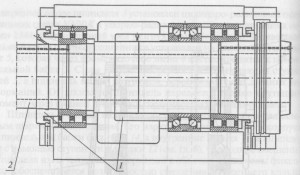

На рис. 3 показан шпиндельный узел с подшипниками серии ВТА-В, работающий на частоте вращения шпинделя до nшп = 5000 мин-1 при пластичной смазке. В остальном сохраняются особенности конструкции рис. 1: ступенчатые втулки 7, каналы для подачи масла 2. При использовании керамических подшипников серии ВТА-А/НС можно увеличить частоту вращения шпинделя на 20% и осевую жесткость — на 10% по сравнению с тем же подшипником со стальными шариками.

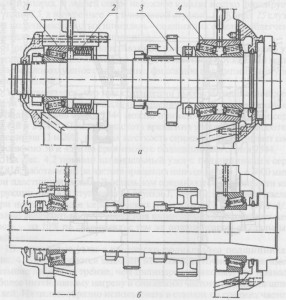

Шпиндельные узлы с коническо-роликовыми подшипниками (рис. 4, а) отличаются высокой жесткостью, точностью, но имеют большие потери на трение, чем цилиндро-роликовые, что приводит к более интенсивному нагреву и снижению частоты вращения шпинделей. Их целесообразно использовать в станках на средних частотах вращения при малом диапазоне регулирования. Чаще всего ставят по одному коническо-роликовому подшипнику в каждой опоре, в целом образующих О-образную схему 1б, как на рис. 4, б. В передней опоре могут устанавливать два подшипника по О-образной схеме или один двухрядный. Они воспринимают радиальную и всю осевую нагрузку. Осевая нагрузка воспринимается полностью одним подшипником: передним, если осевая сила направлена от переднего конца шпинделя к заднему, или задним, если сила направлена наоборот.

Шпиндель фиксируется в корпусе шпиндельной бабки широкими горцами наружных колец подшипников. По мере нагревания шпинделя начальный натяг уменьшается до появления осевого зазора.

На рис. 4, а показана конструкция шпиндельного узла на коническо-роликовых подшипниках типа Gamet. В передней опоре установлен двухрядный подшипник 4, который воспринимает радиальную и осевую нагрузку в двух направлениях. Бурт на наружном кольце позволяет фиксировать подшипник непосредственно на плоскости шпиндельной бабки. Пружины 2 в наружном кольце заднего подшипника 1 (около 20 шт.) служат для создания предварительно натяга в обоих опорах шпинделя. Шпиндель приводится во вращение через зубчатую передачу 3. Подшипники работают при жидкой смазке.