Выбор способа базирования лопатки для обработки и используемых базовых поверхностей зависит от ряда факторов и поэтому имеет множество вариантов.

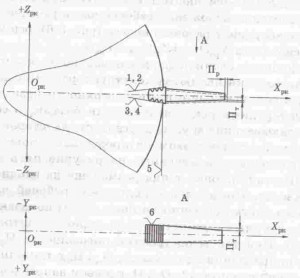

Главными из этих факторов являются: геометрическая форма и точность заготовки, величина припуска на обработку (отсутствие припуска) на поверхностях рабочей части, длина рабочей части и жёсткость (на изгиб), степень сложности профилей и их расположения вдоль оси лопатки, ограничения в выборе, обусловленные условиями конкретного производства. Однако при назначении того или иного способа базирования и технологических баз необходимо учитывать достигаемую точность установки и фиксации рабочей части лопатки в системе сборочной единице — диафрагмы для направляющей лопатки и диска рабочего колеса для рабочей лопатки. Выбор баз рассмотрен на примере обеспечения положения рабочей части рабочей лопатки в системе координат рабочего колеса (рис. 3.6), оси которого обозначены через ХркОрк, ±ZpKOpK, ±YркОрк.

Профильные ёлочной формы поверхности хвоста осевого завода лопатки являются конструкторскими основными базами, а сопрягаемые с ними поверхности паза диска — конструкторскими вспомогательными базами, в сопряжении накладывающие друг на друга шесть двусторонних связей. В соответствии с этим на профильных поверхностях хвоста размещены отмеченные на рисунке пять опорных точек. Шестая опорная точка размещена на входной плоскости хвоста. Номинальное положение рабочей части лопатки (без учёта погрешности паза диска) показано на рисунке контурными линиями, а реальное — штриховыми линиями. При таком построении погрешности Пр в радиальном направлении вдоль оси ХркОрк, Пт в тангенциальном направлении вдоль оси ZpKOpK, По в осевом направлении вдоль оси YркОрк являются следствием только погрешности взаимного расположения хвостовой части и рабочей частей лопатки, возникшей на стадии чистовой обработки лопатки.

В суммарную погрешность взаимного расположения хвоста и рабочей части лопатки входят составляющие погрешности процессов чистовой обработки поверхностей обоих частей. Непременными составляющими погрешностей обоих процессов являются погрешности базирования.

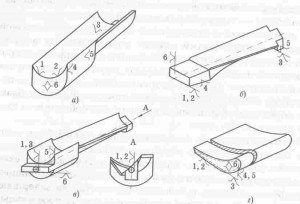

Оптимальный вариант построения технологического процесса чистовой обработки должен быть основан на использовании при установке для обработки рабочей части лопатки в качестве технологических баз также начисто обработанных профильных поверхностей хвоста, т.е. при базировании лопатки, пояснённом рисунком 1. В этом случае не произойдёт смена баз, и из суммарной погрешности общего процесса установки лопатки для обработки хвоста. Рассмотренный способ базирования применяется при чистовой обработке рабочих частей лопаток небольших размеров.

При базировании рабочих лопаток, имеющих припуски со стороны поверхностей рабочей части, в качестве установочной базы используется профильная поверхность с одной из сторон рабочей части. По схеме базирования, приведённой на рисунке 2, а, установочной базой служит внутренняя профильная поверхность, а опорными базами входная или выходная плоские поверхности хвоста и торец хвоста. Наиболее часто данная схема применяется при базировании лопатки с постоянным сечением рабочей части.

Комплект технологических баз по схеме базирования, представленный на рисунке 2, б, состоит из установочной базы — сочетание плоских радиальной хвоста и бобышки в головной части поверхностей, направляющей базы — сочетание плоских выходной хвоста и бобышки поверхностей, опорной базы — торцовой поверхности хвоста.

В соответствии с приведённой на рисунке 2, в схемой технологическими базами служат поверхности на введённых в конструкции заготовок бобышек не только со стороны головной части, но и со стороны хвоста. В этом случае базами являются: двойной направляющей — сочетание поверхностей отверстий в обеих бобышках; опорными базами — торец хвоста и плоская поверхность бобышки со стороны хвоста.

Схемы базирования, показанные на рисунке 2, б, в, чаще всего используются при обработке лопаток с переменным профилем рабочей части. Базирование и базы данных схем многократно используются на большей части общего процесса обработки лопаток, а бобышки удаляются на завершающей его части. Но чистовой обработке сложных профильных поверхностей хвоста предшествует смена баз и, в частности, сопровождается переходом при обработке хвоста на новую установочную базу — поверхность рабочей части.

Первым комплектом баз, используемых при установке кованных в штампе заготовок для обработки базовых поверхностей (рис. 2, а в), являются чёрные поверхности упомянутых заготовок. При этом заготовка может быть установлена с обеспечением припусков по всем обрабатываемым на дальнейших стадиях процесса поверхностям.

Первый комплект баз для установки под обработку заготовки лопатки с малыми припусками (или без припусков) по поверхностям профильной рабочей части назначается исходя из следующих положений. Установочная и направляющая базы в данном случае являются скрытыми и представляют собой совокупность поверхностей рабочей части с номинальными размерами, определяющими номинальные контуры сечений и их положение вдоль оси лопатки. Такие базовые поверхности тонкими линиями показаны на рисунке 2, г на примере рабочей части направляющей лопатки. К ним отнесены и опорные точки 1-5.

Цель базирования заготовки — такое её ориентирование, при котором поверхность рабочей части, определяемая номинальными значениями упомянутых размеров, заняла бы

заданное положение в системе координат приспособления, взаимоувязанной с системой координат станка, на котором формируются поверхности второго комплекта баз.

Контурными линиями на рисунке очерчены реальные поверхности рабочей части заготовки лопатки. После базирования указанные поверхности займут положения, обеспечивающие рациональное распределение припусков (у заготовок с малыми припусками) или оптимальное распределение поля допуска (у заготовок без припусков).

Таким же образом базируются при установке для обработки поверхностей второго комплекта баз и заготовки рабочих лопаток, поверхности рабочей части которых имеют незначительные припуски или выполненные без припусков.

Обработка базовых плоских поверхностей, принадлежащих с одной стороны хвосту, а с другой — бобышке (рис. 2, б), а также принадлежащих расположенным с обеих сторон заготовки бобышкам, выполняется на вертикально-фрезерных станках, оснащённых приспособлениями чаще всего со сменными наладками.

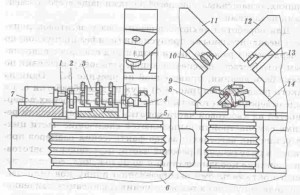

Для обработки технологических баз у заготовок лопаток с незначительными припусками (или без припусков) по поверхностям рабочей части создан ряд станков с адаптивным устройством, обеспечивающим установку заготовки по схеме базирования, приведённой на рисунке 2, г. Один из такого ряда станков (рисунок. 3) служит для обработки баз в виде отверстия со стороны головной части и плоских поверхностей на хвостовой части лопатки. В автоматическом режиме самонастройки выполняются следующие части цикла установки заготовки: замер фактических размеров профилей в ряде сечений рабочей части; перемещение заготовки в системе координат станка до положения, соответствующего оптимальному распределению припусков (или частей поля допусков) в тех же сечениях; фиксация найденного положения.

Установка заготовки и обработка базовых поверхностей на станке происходит следующим образом. Заготовка 3 закреплена зажимами 2, 4, размещёнными на платформе 5 стола. Заготовка совместно с платформой перемещается относительно станины 6, сверлильной приводной головки 7 и фрезерных шпиндельных бабок 11, 12 ориентирующим устройством (на рисунке не показано) в пяти направлениях. Команды на перемещения поступают от восемнадцати датчиков 9 положения заготовки лопатки, установленных на приводных каретках 8, 14. В достигнутом в результате автоматического поиска оптимальном положении заготовки платформа закрепляется. Датчики и режущие инструменты предварительно настраивают, и этому их положению соответствует исходное положение платформы. После завершения процесса установки заготовки включаются приводы сверлильной головки и в автоматическом режиме инструментом 1 осуществляется обработка отверстия и фрезами 10, 13 фрезерование плоских поверхностей хвоста лопатки.