При изготовлении деталей со сложными поверхностями успешно применяются электрохимические методы обработки.

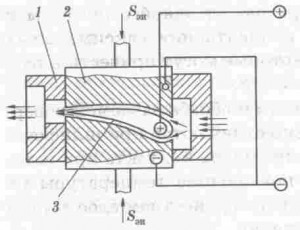

Это объясняется особенностями, свойственными этому методу обработки, такими как, производительная обработка материалов независимо от их прочностных характеристик, возможность изготовления деталей сложной формы и др. Схема электрохимической обработки пера лопатки газотурбинного двигателя приведена на рисунке 1.

Эта обработка основана на растворении поверхности анода 3, например, спинки или корыта лопатки, в процессе электролиза. При протекании электролита с большой скоростью (15 — 20 м/с) в зазоре между катодом 2 (электрод-инструмент) и поверхностью анода (лопатки) и при пропускании тока большой плотности интенсивно растворяется металл с поверхности анода с подачей SЭИ. Интенсивная прокачка электролита между анодом (лопаткой) и катодом в ванне 1 обеспечивает удаление продуктов анодного растворения.

Размерная электрохимическая обработка не сопровождается силовым воздействием электрода-инструмента на деталь. Низкая температура электролита способствует перераспределению остаточных напряжений, создаваемых предыдущей механической обработкой.

Для повышения точности обработки лопаток и уменьшения припуска на окончательную обработку процесс изготовления может предусматривать предварительную и окончательную обработку. После окончательной обработки применяется отделочная обработка, например, виброконтактное полирование.

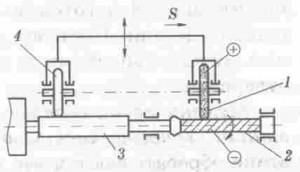

Создание алмазных кругов на металлических связках позволяет внедрять высокопроизводительные методы электрохимического (электроалмазного) шлифования профиля пера лопаток и других деталей из труднообрабатываемых жаропрочных и титановых сплавов. Схема обработки профиля пера лопаток компрессора электроалмазным шлифованием приведена на рисунке 2.

При электроалмазном шлифовании профиля пера лопатки 2 на одной оси с алмазным токопроводящим кругом 1 устанавливается ролик 4, обкатывающийся по эквидистантному профилю копира 3. При обработке ролик и круг синхронно перемещаются с подачей S. В зависимости от марки обрабатываемого материала (титановые, жаропрочные и другие стали и сплавы) подбираются соответствующие электролиты.

Электрохимическое шлифование деталей, например, лопаток компрессора из титановых сплавов, позволяет значительно уменьшить склонность схватывания инструмента с обрабатываемым материалом, что повышает качество поверхностного слоя и производительность процесса обработки.

При размерной электрохимической обработке некоторых жаропрочных сплавов наблюдается растравливание по границам зёрен глубиной до 0,03 мм, которое с увеличением плотности тока уменьшается. Следы растравливания удаляются при последующей обработке абразивной лентой или полированием. Электрохимическое шлифование алмазным инструментом наряду с высокой производительностью обеспечивает высокое качество поверхностного слоя, исключает трещины и прижоги.

Электрохимические методы обработки обеспечивают параметр шероховатости поверхности Ra — 0,32 — 2,5 мкм.