Обработка поверхностей хвостовой части лопатки осуществляется за одну или несколько операций. В ряде случаев обработку поверхностей хвоста объединяют с обработкой других частей лопатки (шипа или бандажа).

Для обработки поверхностей хвостовой части лопатки применяются различные способы: точение, фрезерование, протягивание, шлифование, электрическими импульсами, электрохимическим способом.

В качестве технологических баз при обработке хвоста чаще всего используются поверхности профильной части.

Обработку поверхностей хвоста обычно выполняют за две операции. Причём, как правило, в одной отдельной операции обрабатываются профильные поверхности хвостовой части. Для обработки поверхностей хвоста, как и рабочей части лопаток, применяются специализированные, переоборудованные универсальные металлообрабатывающие станки, которые оснащены также специальными и универсальными быстропереналаживаемыми станочными приспособлениями и инструментальными наладками.

Для обработки радиальных плоских поверхностей используются специализированные одно- и двухшпиндельные вертикально-фрезерные станки-полуавтоматы. За один установ в автоматическом режиме выполняется получистовое, а при следующем рабочем ходе чистовое фрезерование. Затем на второй операции аналогичным образом обрабатывается вторая радиальная плоская поверхность хвостовой части лопатки. На двухшпиндельных вертикально-фрезерных станках также за две операции фрезеруются указанные поверхности хвостовой части у двух лопаток одновременно. На данных станках по приведённой схеме обрабатываются лопатки длиной до 200 мм.

Обработку фрезерованием профильных поверхностей хвостов лопаток выполняют у одной или нескольких заготовок одновременно как на одно- так и на двух- и многошпиндельных вертикальных и горизонтальных фрезерных станках. В этом случае применение двух- и многошпиндельных станков рациональнее, так как они обеспечивают большую точность взаимного расположения профильных поверхностей обеих сторон хвоста, и использование более простой технологической оснастки.

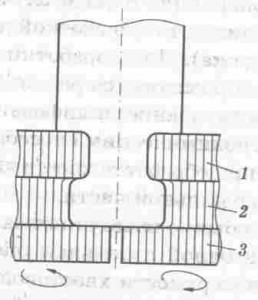

На рисунке 1 показана схема одновременно обработки с двух сторон поверхностей хвоста Т-образного профиля на фрезерном двухшпиндельном станке полуавтомате. Фрезерование осуществляется фрезами 1,2,3 инструментальных наладок, установленных на каждом из двух шпинделей станка.

Четырёхшпиндельный станок-автомат обеспечивает обработку в одной операции поверхностей Т-образного профиля, торцовой поверхности головки и поверхности размещённого на ней шипа с последующей отрезкой полностью обработанной лопатки от полосы профильного проката (длина лопаток до 100 мм).

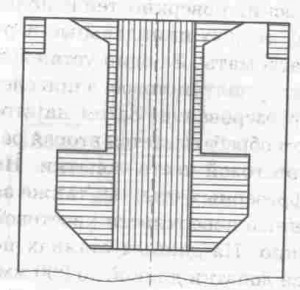

На рисунке 2 приведена схема последовательного фрезерования, формирующего поверхности грибовидного профиля паза хвоста лопатки. На первой операции на горизонтально-фрезерном станке трёхсторонней фрезой прорезается на полную глубину паз с припуском на последующее чистовое фрезерование по контуру (площадь срезания металла на данной операции отмечена вертикальными штриховыми линиями). На последующей операции, выполняемой также на горизонтально-фрезерном станке начисто обрабатываются набором фрез торцовые поверхности хвоста, включая и поверхности заплечиков (площадь срезания отмечена горизонтальными штриховыми линиями). На заключительной операции мерной фрезой одновременно с двух сторон или «в разгонку» в начале с одной стороны, а затем с другой, обрабатываются профильные поверхности, которые придают пазу хвоста грибовидную форму (площадь срезания металла обозначена мелкой горизонтальной штриховкой). Операция выполняется на вертикально-фрезерном станке.

Для уменьшения погрешности установки лопатку с использованием вспомогательного приспособления монтируют один раз в кассету вне станка. На всех фрезерных операциях кассета устанавливается в точных зажимных приспособлениях, которые идентичны по конструкции для всех, участвующих в обработке хвостов станков.

Фрезерование поверхностей хвостовой части вильчатого профиля лопатки осуществляется на горизонтально-фрезерном станке набором фрез. Обработку разделяют на черновую и чистовую. При этом используется две разновидности процессов. Согласно одной из них посредством трёхсторонних фасонных фрез одновременно формируются плоские боковые поверхности и сопрягающиеся с ними полуцилиндрические поверхности дна пазов. Другая разновидность процесса заключается в том, что операции фрезерования предшествует операция обработки отверстий. На последующей операции фрезерования посредством набора фрез прорезают пазы до диаметрального сечения отверстия, т.е. фрезеруются только боковые поверхности пазов, образующие вилку. На чистовую после черновой обработки оставляется припуск 0,2 — 0,3 мм на сторону.

Обработка хвостовой части лопаток с профильными поверхностями, имеющими форму ступенчатой вилки, осуществляется аналогично изложенной выше технологии.

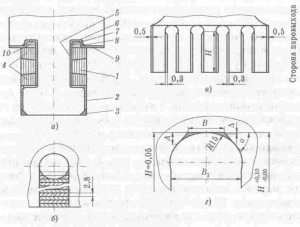

Расположенные по дуге поверхности Т-образного, ёлочного, зубчикового, грибовидного профилей хвостов лопаток обрабатываются точением на универсальных и специализированных универсальных и токарно-карусельных станках, оснащённых специальными приспособлениями для установки закрепления в них набора лопаток. За одну операцию лопатки обрабатываются с обеих сторон хвоста. Специализированные токарно-карусельные станки с ЧПУ применяются для точения поверхностей ёлочного профиля. Для протягивания профильных поверхностей хвостовой части лопаток используются специализированные горизонтально-, вертикально-протяжные станки-полуавтоматы, а также модернизированные металлообрабатывающие станки общемашиностроительного назначения. На рисунке 3 показаны схемы протягивания ряда профилей хвостовой части лопаток.

Профиль Т-образный с заплечиками (рис. 3а) протягивается по прямой линии. При этом оставляется припуск под последующую круговую обработку опорных поверхностей и прилегающих к ним фасок. Комплект инструмента включает в себя десять протяжек. Ряд поверхностей обрабатывается посредством одной протяжки. Так обрабатываются опорные поверхности протяжкой 9, боковые поверхности протяжкой 2 и фаски протяжками 8 и 3. Другие поверхности обрабатываются несколькими протяжками. До чистовой обработки фасонной поверхности протяжкой 5, например, осуществляется предварительная выборка металла посредством протяжек 1, 4 и 10.

Часть переходов протягивания совмещены во времени. Выполняются одновременно переходы протягивания поверхности стержня протяжкой 1 и фаски протяжкой 3. Одновременно протягиваются опорная поверхность протяжкой 9 и боковые поверхности протяжкой 2. Протяжками 4 и 10, а также 5-8 обработка выполняется последовательно в порядке возрастания номеров протяжек.

Поверхности рассмотренного выше профиля, а также поверхности ёлочного, зубчикового и ряда других профилей хвостовой части лопаток могут быть протянуты одновременно с обеих сторон. Протягивание поверхностей вильчатого хвоста состоит из трёх частей (рис. 3б-г).

Протягивание предварительное (рис. 3б) каждого паза вилки выполняется многократно одной и той же протяжкой. Толщина срезаемого слоя металла за один рабочий ход протяжки равна 2,8 мм. Припуски, оставляемые на чистовое протягивание по боковым поверхностям, равны 0,2 — 0,3 мм.

Схема чистового протягивания показана на рисунке 3 в. На рисунке приведены чертёжные размеры, допуски на них, размерные цепи, определяющие положения конструкторских баз сопряжений пазов лопатки с кольцевыми выступами обода диска рабочего колеса турбины. Чистовая обработка пазов производится протяжками, смонтированными в адаптер.

Калибрование дна паза выполняется по схеме протягивания, приведённой на рисунке 3г. Снимаемый слой металла заштрихован горизонтальными линиями. Размеры А, В, Н и а могут иметь различные номинальные значения в зависимости от положения пазов в вилке.

Поверхности Т-образного, ёлочного, грибовидного, зубчи- кового профиля, расположенные по дуге, обрабатываются методом кругового протягивания на специальных круглопротяжных станках.

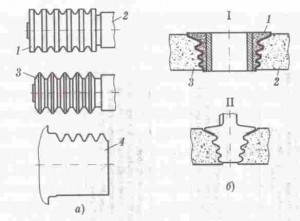

Шлифование поверхностей зубчикового и ёлочного профилей хвостовой части лопаток выполняется на одно- и двухшпиндельных станках специализированных станках-автоматах, оснащённых приводным устройством для правки шлифовального круга. На рисунке 4а показана схема такого устройства для одношпиндельного шлифовального станка. Алмазный правящий блок 1 установлен на шпинделе 2 устройства и смонтирован при настройке станка так, что положение профильных поверхностей блока и шлифовального круга 3 после правки последнего взаимосвязаны с заданным положением от технологических баз лопатки 4 профильных поверхностей хвоста, которые они займут после окончания шлифования.

На одношпиндельном станке с устройством правки шлифовального круга (по схеме на рис. 4а) можно шлифовать профильные поверхности с одной стороны профильной части лопатки, которую в данном случае закрепляют в кассете вне станка. Шлифование профильной поверхности с противоположной стороны хвостовой части лопатки выполняется после переустановки кассеты с лопаткой в приспособление станка.

На рисунке 4б показана схема взаимного расположения алмазного блока 1 правящего устройства шлифовальных кругов 2 и 3 и обработанных профильных поверхностей хвостовой части лопатки на двухшпиндельном специализированном шлифовальном станке. В позиции I алмазным блоком 1 выполняется правка шлифовальных кругов 2 и 3. В позиции II указанными кругами одновременно с двух сторон обрабатываются профильные поверхности хвостовой части лопатки.

Специализированные шлифовальные станки оснащены средствами активного контроля размеров хвостовой части лопатки в процессе обработки. Система активного контроля даёт команды механизмам правящего устройства на принудительную правку в автоматическом режиме профилей шлифовальных кругов.