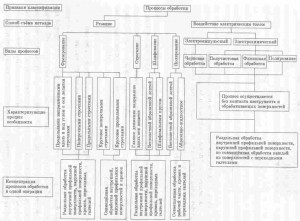

Такие факторы, как сложность геометрических форм поверхностей рабочей части, переходных поверхностей от рабочей к хвостовой и головным частям, наличие сложных элементов конструкций (перемычки, отверстия) в рабочей части, недостаточная жёсткость, разная степень обрабатываемости материалов, вид используемых заготовок, серийность предопределяемой разработку и реализацию различных технологических процессов обработки поверхностей рабочей части и переходных галтелей (рис. 1).

Для обработки поверхностей рабочей части турбинных лопаток применяются как традиционные виды обработки резанием, так альтернативный вид обработки, основанный на воздействии на изготавливаемое изделие электрического тока. К традиционным видам обработки резанием относятся фрезерование поверхностей, шлифование, полирование. К этим видам отнесён (рис. 1) также и процесс абразивно-жидкостного полирования. К нетрадиционным видам отнесена электрохимическая и электроимпульсная обработка. На следующем уровне классификации даны разновидности каждого из видов процесса обработки. Каждая из разновидностей имеет свои особенности реализации процесса обработки.

Особенности процесса фрезерования, характеризующие его разновидности, зависят от направления движения подачи относительно оси заготовки лопатки, используемого инструмента и геометрической формы его режущих кромок. Учитывая эти факторы, обработку фрезерованием рабочей части лопаток необходимо выполнить с соблюдением тех или иных из ряда следующих условий.

Профиль обработанной поверхности рабочей части лопатки соответствует профилю режущих кромок фасонной фрезы при её продольном перемещении со скоростью подачи вдоль оси заготовки лопатки или под небольшим углом к ней. Таким образом, могут обрабатываться фрезерованием поверхности рабочей части постоянного профиля, а также переменного профиля при соблюдении определённых условий построения профилей сечений.

Перпендикулярное к оси заготовки лопатки направление подачи режущего инструмента характерно для фрезерования поверхностей рабочей части лопаток поперечными строчками. Этот процесс в большинстве случаев используется при обработке сложных поверхностей переменного профиля как отдельно наружной, отдельно внутренней, так и обеих поверхностей и кромок.

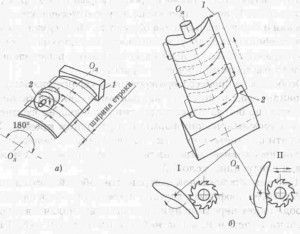

Раздельная обработка фрезерованием наружной и внутренней поверхностей рабочей части лопаток реализуется на специализированных вертикально- и горизонтально-фрезерных станках, оснащённых полировальным устройством, а также станках с условным программным устройством (ЧПУ). Независимо от способа программирования при выполнении рабочих и холостых ходов должно быть обеспечено взаимное перемещение инструмента и заготовки лопатки (рис. 2а).

В процессе выполнения рабочего хода фреза (или заготовка лопатки) совершают возвратно-поступательные перемещения в вертикальном направлении и круговое движение (на рис. 2а показано стрелками). В результате суммирования определённых расчётом скоростей перемещения в указанных направлениях фреза обводит участок профильной поверхности лопатки. Ширина этого участка равна ширине строчки, а скорость обвода соответствует заданной скорости подачи (направления рабочих ходов и вращения стрелками). Холостые перемещения перевода фрезы на обработку следующей строчки поверхности происходят после окончания формирования поверхностей строчки и вывода фрезы из контакта с обработанной поверхностью в направлении вдоль оси ОлОл лопатки (отмечено стрелками).

Степень приближения геометрической формы участка обработанной поверхности к требуемой конструкцией лопатки зависит от величины назначенного припуска на обработку, геометрической формы поверхности (угол закрутки, сложность профиля и т.д.), ширины строчки и геометрической формы режущей части фрезы.

Поверхность рабочей части лопатки, сформированная поперечными строчками, являет собой сочетание отдельных элементарных поверхностей, имеющих форму канавок. Наиболее выступающие части последних превосходят значения заданного на выполнение последующей операции шлифования рабочей части припуска (0,15 — 0,20 мм).

Имеется ряд специализированных станков, в том числе с ЧПУ, служащих для кругового фрезерования сложных поверхностей переменного профиля рабочей части лопатки. На рисунке 2б показаны направления взаимного перемещения фрезы и заготовки при обработке поверхностей лопатки указанным способом на специализированном вертикально-фрезерном станке с ЧПУ. Обвод фрезой участков профильной поверхности, скорость обвода складываются из взаимоувязанных с расчётной скоростью возвратно-поступательных перемещений фрезы и непрерывного вращательного движения заготовки лопатки вокруг оси ОлОл (на рисунке отмечены стрелками). Направления рабочих ходов на рисунке показаны стрелками на изогнутых линиях контурных сечений, а направления перемещений холостых ходов при переходе на следующую строчку, выполняемых во время обработки кромок, показаны стрелками, которые ориентированы вниз. Начало кругового фрезерования отмечено стрелкой 1, окончание стрелкой 2, а направление холостого хода фрезы в исходное положение после окончания фрезерования обозначено штриховой линией. На рисунке 2б показаны две фазы фрезерования участка профильной части лопатки. Фаза I соответствует фрезерованию наружного профиля, а фаза II — внутреннего профиля лопатки. При выполнении кругового фрезерования образуется поверхность, которая представляет собой сочетание поверхностей канавок небольшой глубины. Максимальный припуск на последующее шлифование профильной части лопатки оставляется в пределах 0,2 — 0,3 мм.

Круговое фрезерование профильных поверхностей рабочей части лопатки выполняется и продольными строчками на специализированных фрезерных станках-полуавтоматах, а также с ЧПУ. В данном случае программируются направления и скорости, относительных во время рабочего хода движений фрезы и заготовки. Сложение скоростей перемещений в заданных направлениях определяет размеры и формы элементарных поверхностей, которые в совокупности образуют продольную строчку, имеющую форму канавки. Скорости перемещений задают таким образом, что в сумме они определяют определённое расчётом значение рабочей подачи фрезерования. Переход фрезы на обработку следующей продольной строчки осуществляется по заданной программе в процессе выполнения холостого хода, т.е. по окончании обработки предыдущей строчки и выхода фрезы из контакта с поверхностью заготовки лопатки.

После фрезерования поверхности рабочей части лопаток шлифуются. Обработку наружной и внутренней поверхностей осуществляют двумя способами: путём протяжки бесконечной абразивной ленты между копиром и обрабатываемой поверхностью; путём обвода, который основан на обкатывании сложной поверхностью шлифовального круга по обрабатываемой поверхности изготавливаемой детали.

Шлифование абразивной лентой, ширина которой равна длине рабочей части лопатки, осуществляют на специальных станках с копировальным устройством. В данном случае точность шлифования определяется точностью копира.

Параметр шероховатости поверхности зависит в основном от режущих свойств абразивной ленты.

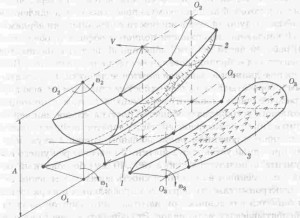

Схема обработки путём обвода шлифовальным кругом показана на рисунке 3. Заготовку 1 устанавливают и закрепляют в приспособлении. Последнему сообщают поворот относительно оси O1O1. Шлифовальный круг 2 сложного профиля установлен таким образом, чтобы его поворот относительно оси 0202 выполнялся синхронно с поворотом заготовки 1. При этом оси поворота заготовки лопатки и шлифовального круга параллельны и расположены на расстоянии А друг от друга. Врезание шлифовальному кругу сообщается в направлении стрелки в плоскости, проходящей через оси поворота заготовки и шлифовального круга. Обкатка сопряжённых поверхностей заготовки и шлифовального круга осуществляется в результате их синхронного поворота в направлении стрелок ω1 и ω2.

Профилирование шлифовального круга выполняют алмазным блоком 3, имеющим профили в продольном и поперечном сечениях, сопряжённые с соответствующими профилями продольных и поперечных сечений рабочей части лопатки. Для правки шлифовальному кругу сообщают движение в направлении стрелки ω2, а правящему алмазному блоку — круговое движение относительно оси 0303 в направлении стрелки ω3.

На основании данного способа создан специализированный шлифовальный станок.

При изготовлении лопаток используются два способа полирования поверхностей рабочей части: механическим резанием зёрнами абразивной ленты; абразивно-жидкостное полирование.

Абразивно-жидкостное полирование используется в основном для глянцевания. Оно осуществляется в камере, через форсунку которой на полируемую поверхность под давлением подаётся воздушная смесь жидкости с абразивными зёрнами.

Полирование поверхности полного профиля (с обеих сторон) рабочей части лопатки абразивной лентой выполняется на ленточном виброполировальном станке-полуавтомате. Вибрирующее движение задаётся заготовке лопатки, а прижимаемым к обрабатываемым поверхностям широким (во всю длину рабочей части лопатки) абразивным лентам с помощью протяжного устройства сообщается поступательное движение. Полирование кромок рабочей части лопаток осуществляется на специализированном полировальном станке в двух позициях при одной установке лопатки. В качестве режущего инструмента используется узкий (30 — 40 мм) бесконечный ремень с нанесённым на его поверхность абразивным зерном.

Электроимпульсная обработка профильных поверхностей применяется в основном при изготовлении лопаток из труднообрабатываемых материалов. Эта обработка имеет ряд преимуществ по сравнению с обработкой резанием независимо от степени обрабатываемости материала, но и определённые недостатки.

Использование электроимпульсного процесса рационально для обработки со значительными сечениями материала с обеих сторон профильных поверхностей любой сложности. В ванне с диэлектриком лопатку рабочей частью размещают между поверхностями двух электродов, которые имеют обратную форму обрабатываемых наружной и внутренней профильных поверхностей рабочей части лопатки. Съём материала и перевод его в электролит происходит в процессе перемещения электродов со скоростью рабочей подачи в направлении к обрабатываемым поверхностям под действием электрического тока, подведённого к электродам от генератора импульсов.

Достоинства процесса — высокая производительность, особенно при изготовлении лопаток из жаропрочных сталей и сплавов, возможность обработки с двух сторон сложных профильных поверхностей и совмещения с обработкой поверхностей галтелей. Недостатки — невысокая точность формирования поверхностей (в пределах допуска 0,25 — 0,30 мм), значительная толщина изменённого по химическому составу и механическим характеристикам слоя материала у обработанной заготовки (0,3 — 0,5 мм). Это приводит к необходимости увеличения припуска на последующую обработку.

Электрохимический процесс служит для чистовой обработки профильных поверхностей рабочей части лопаток. Заготовку лопатки размещают между двумя инструментами — электродами. Инструменты и заготовку подключают к источнику постоянного тока (напряжение 15 — 20 В). В течение всего процесса обработки между поверхностями электрода и детали выдерживается зазор 0,2 — 0,3 мм, через который прокачивается электролит (раствор поваренной соли определённой концентрации). При этом происходит направленный съём металла с поверхностей заготовки лопатки, являющейся анодом, который сопровождается копированием поверхностей служащих катодом электродов в электрохимическом процессе формирования поверхностей рабочей части лопатки. Этот процесс идёт без контакта инструмента и заготовки. Поэтому исключается деформация рабочей части лопатки и возникновение искрения, которое может вызвать появление прижогов поверхностей. Однако данный процесс можно использовать только для обработки лопаток с постоянным профилем.

Станки-автоматы позволяют одновременно обрабатывать наружную и внутреннюю поверхности, как без обработки, так и совместно с обработкой кромок практически всего диапазона длин лопаток.

На последующем уровне (рис. 1) классификация выполнена по признаку концентрации реализации процессов обработки рабочей части лопаток. Все эти процессы можно разделить на выполняемые по одной из двух технологических схем: раздельной, когда элементы конструкции рабочей части лопаток обрабатываются на ряде операций и совмещённой в одной операции.

По первой схеме раздельно обрабатывается внутренняя, наружная профильные поверхности, а также поверхности галтелей к хвостовой части, полке и бандажной части.

При обработке галтелей приходится дообрабатывать и некоторую часть профильных поверхностей. Процесс обработки рассматриваемых поверхностей состоит из фрезерования и последующего шлифования.

На копировальных и с ЧПУ специализированных горизонтально-фрезерных станках обработку поверхностей наружной и внутренней галтелей выполняют раздельно. Обработку можно осуществлять как поперечными, так и продольными строчками. На специализированном вертикально-фрезерном станке с ЧПУ обработка указанных поверхностей может выполняться в две операции поперечными строчками. Шлифование переходных галтелей выполняется узкой абразивной лентой на специализированных станках-полуавтоматах.

Совмещённая обработка не имеет широкого распространения при производстве лопаток. По данной схеме обрабатывается рабочая часть лопатки методом кругового фрезерования. Методами электроимпульсной и электрохимической обработки в одной операции обрабатываются профильные поверхности и переходные галтели.