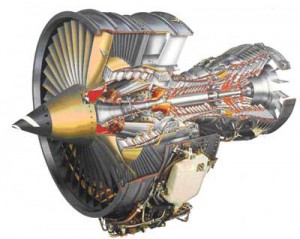

Производство авиационных газотурбинных двигателей (ГТД) представляет одну из наиболее сложных и наукоёмких отраслей машиностроения.

В наше время одним из атрибутов великой державы является способность создавать и производить авиационные газотурбинные двигатели. Помимо России, только США, Великобритания и Франция владеют полным циклом создания и выпуска авиационных ГТД.

Авиационное двигателестроение, базирующееся на наиболее передовых технологиях, стимулирует развитие многих других отраслей промышленности, где требуются компактные, мобильные и хорошо управляемые энергетические установки, — наземный и водный транспорт, электроэнергетику, газовую и нефтяную индустрию и т.д.

Современные авиационные двигатели должны соответствовать высоким требованиям по надёжности, минимальной массе, экономичности и ресурсу. Эти задачи успешно решаются путём совершенствования конструкции, улучшения аэродинамических и термодинамических характеристик двигателей, а также благодаря использованию новых, более эффективных материалов, технологий изготовления деталей и узлов, поверхностного упрочнения и нанесения покрытий.

В технологии производства ГТД в последние годы происходят революционные изменения, связанные с созданием и расширяющимся применением новых технологий, способных коренным образом улучшить качественные показатели выпускаемых изделий, всю структуру и условия производства. Их называют приоритетными, ключевыми или критическими технологиями. К таким технологиям, в частности, относятся:

- информационные технологии, решающие широкий круг задач на всех этапах жизненного цикла изделия, объединённые в концепцию CALS;

- технологии получения новых материалов (керамики, композиционных материалов с полимерной керамической и металлической матрицами, интерметаллидных сплавов, нанопорошковых материалов, функционально-градиентных материалов, жаропрочных сплавов с монокристаллической структурой и др.) и деталей из них;

- многоканальное и многокоординатное программное управление технологическими процессами и технологическим оборудованием;

- технологии нанесения защитных и функциональных покрытий (жаростойких, термобарьерных, уплотнительных и т.д.);

- технологии формообразования изделий сложной формы — моноколес (блисков), лопаток компрессоров и турбин и др.;

- технологии заготовительного производства — литьё по выплавляемым моделям и спрейное литьё, горячее изостатическое прессование в газостатах, лазерная, струйная и плазменная резка и др.;

- технологии получения неразъёмных соединений (диффузионная, электронно-лучевая и лазерная сварка, сварка трением);

- технологии механической, электрофизической и электрохимической обработки, включая глубинное и высокоскоростное шлифование, вихревое точение, обработку глубоких отверстий и отверстий малого диаметра;

- технологии непосредственного получения трёхмерных объектов (деталей и моделей) на основе математической модели изделия (лазерная стереолитография, LOM-процесс, объёмный принтер);

- технологии контроля (координатно-измерительные машины, машины технического зрения, лазерная интерферометрия и др.).

Даже это краткое перечисление говорит о широком внедрении в современное авиадвигателестроение инновационных процессов. Современный инженер-технолог, разрабатывающий технологические процессы, должен обладать знаниями технологических возможностей, технических характеристик и особенностей реализации всех процессов обработки, входящих в технологический маршрут изготовления деталей и узлов новейших ГТД, начиная с заготовительных операций и заканчивая финишными и контрольными.

Характерной особенностью современного развития технологии авиадвигателестроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и технологических задач. Большую роль в создании научных школ авиационного двигателестроения сыграли общепризнанные фундаментальные и прикладные исследования кафедр и лабораторий МАИ, МВТУ, МАТИ, УГАТУ, РГАТА и лабораторий отраслевых институтов.

Проблемы и решения производства ГТД

- Конструктивно-технологический анализ деталей современных газотурбинных двигателей и перспектив их развития показал тенденцию повышения трудоёмкости механической обработки, обусловленной применением новых конструктивных решений и разработкой жаропрочных сплавов с более низкой обрабатываемостью резанием.

- Основными конструкционными материалами в производстве ГТД являются никелевые и титановые жаропрочные сплавы, чьи механические свойства определённым образом изменяются под действием температур и напряжений при статических испытаниях. Изменение этих свойств необходимо учитывать при расчёте температур и напряжений на контактных поверхностях инструмента при резании жаропрочных сплавов.

- Повышение эффективности производственных процессов обработки деталей из жаропрочных сплавов связано с применением многокоординатных станков с ЧПУ, новых инструментов, оснащённых СМП с износостойкими покрытиями и новых СОТС. Однако повышение эффективности процессов обработки деталей в каждом конкретном случае справедливо только для исследованных условий выполнения операции и не может быть распространено на другие операции обработки. Для выбора эффективных условий обработки деталей при проектировании конкретных операций (переходов) в технологических процессах необходимо проведение трудоёмких и материалоёмких экспериментальных исследований.

- Информационной базой автоматизированной системы технологической подготовки производства (АСТПП) как функциональной системы информационного обеспечения всего жизненного цикла изделия должны стать методические материалы и нормативы на режимы резания жаропрочных сплавов и стойкости инструмента, разрабатываемые на основе автоматической обработки статистической информации о состоянии инструмента во взаимосвязи с его параметрами, заложенными на стадиях проектирования и изготовления и отражающие современный уровень развития технологии производства.

- Теоретическое моделирование процессов резания и изнашивания режущего инструмента, в том числе с помощью методов подобия и размерности, позволяет распространить результаты исследований конкретной операции резания на другие операции обработки резанием различных обрабатываемых материалов инструментами из различных инструментальных материалов. Рассмотренные методы предполагают использование в расчётах эмпирических коэффициентов и физических величин, определяемых экспериментально.

- Методы и средства диагностики, основанные на измерении термосиловых и виброакустических параметров, по существу, являются экспериментальными методами, устанавливающими корреляционную связь скорости резания и интенсивности изнашивания инструмента с диагностическими признаками состояния процесса резания и инструмента. Информация о процессе резания, полученная этими методами, справедлива только для условий проведения данного конкретного эксперимента.

- Повышение эффективности автоматизированной системы технологической подготовки производства высокотехнологичных деталей из современных труднообрабатываемых сплавов зависит от качества разработанных математических моделей процессов резания и информационно-технологического обеспечения на основе автоматизированных методов измерения и средств диагностирования и контроля параметров физических явлений.