Основным методом окончательного формообразования в авиадвигателестроении при обработке деталей сложной формы, например, лопаток турбины и компрессора, крыльчаток, вентиляторов, является ленточное шлифование, которое выполняется перед полированием.

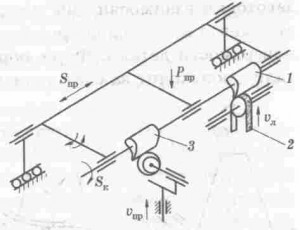

Применение в копировальных системах и устройствах эластичного инструмента, какими являются абразивные и алмазные ленты, вызвано необходимостью поддержания постоянства и соответствия геометрических форм и размеров копиров и режущих элементов. Для шлифования лопаток газотурбинных двигателей из титановых и жаропрочных сплавов и сталей созданы ленточно-шлифовальные копировальные станки, работающие широкой лентой (рис. 1). Направление подачи перпендикулярно плоскости перемещения абразивной ленты.

Продольная подача Snp осуществляется за счёт возвратно-поступательного перемещения стола станка. Дискретное вращение заготовки вокруг оси обеспечивает круговую подачу SK.

Ленточное шлифование осуществляется на скоростях vл = 25 — 50 м/с в зависимости от условий и способа обработки, свойств обрабатываемого материала и других факторов.

Рабочая поверхность ленты в несколько раз превышает рабочую поверхность шлифовального круга, что обеспечивает лучшее рассеивание теплоты. В этом случае уменьшается вероятность появления прижогов, возможна автоматизация процесса чистовой обработки сложных поверхностей, повышается качество поверхностного слоя за счёт формирования

надлежащих условий обработки, осуществляющих формирование остаточных напряжений сжатия и т.д.

Шлифование профиля пера лопаток с длиной пера более 120 мм выполняют строчным методом с использованием узкой абразивной ленты. Обработка выполняется на станках типа ШСЛ и ЛШ продольными строчками. При обработке лопаток на станках типа ЛШ (ЛШ-1, ЛШ-2 и других) устанавливается давление между обрабатываемой заготовкой (лопаткой) и абразивной лентой, которое определяется массой стола и регулируется компенсирующими пружинами.

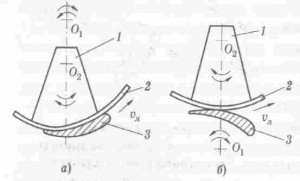

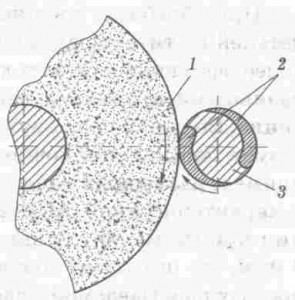

Обработка спинки и корыта лопаток может выполняться методом обкатки. Движения абразивной ленты или круга и заготовки взаимосвязаны между собой, при этом форма инструмента является сопряжённой с формой обрабатываемой поверхности детали. Формообразование обрабатываемой детали происходит за счёт движения обкатки (рис. 2).

Спинка и корыто обрабатываются раздельно. При шлифовании широкой лентой вся поверхность спинки или корыта обрабатывается полностью. При обработке копир 1 прижимает абразивную ленту 2 к обрабатываемой поверхности лопатки 3, перемещающуюся со скоростью 25 — 30 м/с. При шлифовании копир и лопатка совершают покачивающие движения относительно осей 01 и 02, периодически изменяя тем самым прижим ленты к различным участкам корыта или спинки лопатки.

Бесконечная абразивная лента приводится в движение ведущим шкивом, который получает вращательное движение от электродвигателя. Этот метод отличается высокой

производительностью, и его применяют при обработке лопаток сравнительно небольших размеров, так как с увеличением ширины ленты повышается теплонапряжённость процесса шлифования, что может отразиться на качестве поверхностного слоя лопаток, и, кроме того, снижается точность обработки. Шлифование методом обкатки производится на станках ХШ-185, ХШ-186, 3813Д с применением СОТС.

Эффективным методом повышения производительности ленточного шлифования при обработке деталей из титановых и жаропрочных сплавов и сталей является обработка с применением бесконечных абразивных лент с прерывистой поверхностью, которые имеют в 3-4 раза большую стойкость по сравнению с обычными лентами и обеспечивают увеличение съёма металла, приходящегося на одну ленту. В таблице 1 приведены сравнительные данные по объёму металла, снимаемого при обработке лопаток из титановых сплавов.

Сложной и трудоёмкой операцией при изготовлении лопаток турбин и компрессора, крыльчаток, вентиляторов, роторов и других деталей ГТД является обработка сопряжённых по радиусу поверхностей, например, прикомлевых участков, обработка которых может осуществляться по методу обкатывания или копирования.

Средний объём металла, снимаемого при обработке лопаток шлифованием

| Материал лопатки | Вид ленточного шлифования | Средний объём металла, снятого одной лентой, г/см3 | Среднее число лопаток, обработанных одной лентой, шт | ||

| по корыту | по спинке | по корыту | по спинке | ||

| ВТ8 | обычное | 76 | 71 | 5 | 4 |

| прерывистое | 108 | 103 | 8 | 7 | |

| ВТ9 | обычное | 84,2 | 79,8 | 6 | 5 |

| прерывистое | 120,6 | 116,9 | 9 | 8 | |

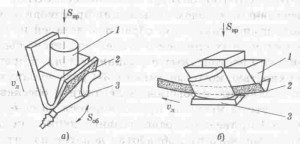

Метод обкатывания (рис. 3) целесообразно применять при обработке выпуклых поверхностей прикомлевого участка лопатки со стороны спинки. При этом методе лопатке сообщается возвратно-поступательное движение подачи обката Подача SBp обеспечивается за счёт перемещения узлов станка.

Метод копирования применяют для обработки вогнутых поверхностей со стороны корыта. При формообразовании поверхностей по методу копирования рабочие поверхности контактного копира должны быть эквидистантны на толщину абразивной ленты обрабатываемым поверхностям. Формообразование радиусных участков производится с относительным поперечным движением лент.

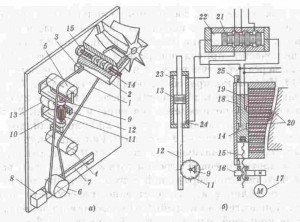

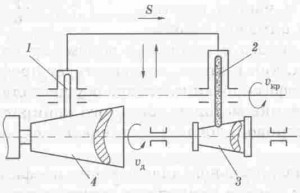

Ленточное шлифование может применяться и при обработке сложных поверхностей деталей типа крыльчаток, вентиляторов, цельнолитных роторов направляющих аппаратов и других деталей. На рисунке 4 приведены принципиальная и гидравлическая схемы станка для ленточного шлифования лопаток вентилятора.

Станок состоит из контактного элемента (копира) 2, абразивной ленты 1, кронштейна 3, роликов для перемещения ленты 4 и 5, приводного шкива б, одновременно являющегося натяжным, и коромысла 7 с грузом 8.

Перемещающие ленту ролики 4 и 5 установлены на оси 9, которая расположена в подшипниковых опорах 10, закреплённых на основании станка. Шестерня 11 взаимодействует с зубчатой рейкой 12, являющейся одновременно штоком силового гидроцилиндра 13. В расточке копира 2 размещён задатчик скорости поперечной подачи ленты, выполненный в виде плунжера 14, перемещаемого при помощи винта 15 и зубчатой пары 16 посредством двигателя 17 с регулируемой частотой вращения. Внутри плунжера 14 выполнены осевые каналы 18 и 19, сообщаемые с кольцевыми проточками плунжера, а также каналы 20, выполненные в копире, подаётся по обе стороны полотна к вращающейся ленте. Затем включается привод поперечной подачи ленты. Двигатель 17 через зубчатую пару 16 и винт 15 перемещает плунжер 14. Каналы копира, сообщающиеся с каналами 18, перекрываются полотном абразивной ленты. В полости 22 следящего золотника поднимается давление, и золотник 21 перемещается вправо, соединяя полость 23 гидроцилиндра 13 с нагнетателем, а полость 24 со сливом. Гидроцилиндр поворачивает через кинематическую связь ось 9 и направляющие ролики против часовой стрелки (относительно оси), вследствие чего полотно абразивной ленты перемещается по поверхности роликов и, соответственно, поверхности копира вверх. При достижении крайнего положения плунжер нажимает на концевой выключатель 25, двигатель 17 изменяет направление вращения, и плунжер 14 начинает перемещаться вниз, изменяя при этом на обратное и направление перемещения ленты вдоль копира до снятия всего припуска с обрабатываемой детали.

Наряду с ленточным шлифованием сложных пространственных поверхностей, например, лопаток и других деталей двигателей, применяется шлифование абразивным и алмазным инструментом. Шлифование выполняется по разным схемам.

Шлифование пера лопаток может выполняться широким профильным кругом методом врезания. Сущность метода шлифования широким кругом заключается в том, что заданная форма обрабатываемой поверхности детали получается в виде огибающей ряда последовательных положений профиля круга; при этом формы профилей спинки лопатки и круга сопряжены (рис. 5).

При сопряжённом шлифовании вращение лопатки кинематически связано с вращением круга. Каждый участок поверхности лопатки обрабатывается соответствующим ему участком шлифовального круга 1.

Например, при шлифовании лопаток 2 по две штуки они крепятся на специальной оправке 3, которая устанавливается в центрах станка. За период одного оборота оправки шлифовальный круг делает два полных оборота.

Вследствие разности диаметров круга и обрабатываемой детали по линии их контакта при шлифовании происходит взаимное проскальзывание сопряжённых профилей со скоростью 30 м/с. Профиль шлифовального круга по мере его затупления и износа восстанавливается алмазом с помощью специального механизма с объёмным копиром. Профиль копира, как и круга, соответствует профилю спинки лопатки. Профилирование копира осуществляется шлифованием на станке методом обратного копирования по эталонной (образцовой) лопатке, установленной на рабочей оправке.

Для предварительного шлифования профиля пера лопаток широким кругом применяют копировально-шлифовальные станки. Лопатки с постоянным профилем пера, например, сопловых спрямляющих аппаратов, также можно обрабатывать широким абразивным кругом. Лопатки закрепляют в приспособлении, которое установлено на столе плоскошлифовального станка, с совмещением образующей цилиндрической поверхности с направлением хода стола. Поверхности корыта и спинки лопатки обрабатываются раздельно по всей ширине пера. При наличии у лопаток полок или хвостовиков их обрабатывают на профилешлифовальных станках или профилированными кругами на плоскошлифовальных станках.

При обработке сложных поверхностей лопаток и других деталей из титановых и жаропрочных сплавов и сталей наиболее эффективным методом по сравнению с обработкой абразивными кругами и лентами является алмазное шлифование. Большой срок службы алмазного инструмента способствует повышению точности обрабатываемых деталей. Например, размерный износ алмазного круга диаметром 150 мм с характеристикой АСВ 250/200 МО 16-100 % концентрации при съёме 80 г сплава ВТЗ-1 с одной детали составляет 4 мкм, что позволяет получать значительно меньшую погрешность обрабатываемой поверхности детали, чем погрешность от износа абразивного круга или ленты.

На рисунке 6 показана схема шлифования фасонных поверхностей лопаток узкими строчками алмазным кругом, имеющим закруглённый профиль.

Для обработки применяется объёмный копир 4, имеющий в нормальных сечениях эквидистантные профили обрабатываемой лопатки 3. Вращающийся круг 2 имеет относительное продольное перемещение вдоль заготовки, причём за один оборот детали круг перемещается относительно обрабатываемой лопатки на величину продольной подачи.

Шлифование лопаток и других деталей со сложными поверхностями абразивными и алмазными кругами и бесконечными лентами должно выполняться с учетом качества поверхностного слоя, влияющего на эксплуатационные характеристики деталей.

При шлифовании лопаток из титановых и жаропрочных сплавов и сталей могут появляться дефекты в виде разнообразных по форме пятен, выявляемых травлением. Такие дефекты представляют места перехода от одной структуры к другой и появляется опасность концентрации максимальных растягивающих напряжений, которые могут привести к разрушению лопаток при эксплуатации.

Условия контакта инструмента и обрабатываемой поверхности пера лопатки значительно отличаются при шлифовании корыта и спинки. Увеличение пятна контакта при шлифовании корыта способствует повышению температуры на этих участках и формированию в поверхностном слое детали остаточных напряжений растяжения.

После алмазного шлифования спинки пера лопатки создаваемые напряжения сжатия больше по величине, чем после ленточного шлифования, и распространяются на большую глубину. На величину и характер распределения остаточных напряжений при алмазном шлифовании деталей из жаропрочных сталей и титановых сплавов на станках типа -ТТТТТ-1 наибольшее влияние оказывают скорость, глубина шлифования и расход подаваемого в зону обработки СОТС.

Повышение скорости шлифования лопаток из титановых сплавов ВТЗ-1 и ВТ5-1 от 35 до 62 м/с при постоянном значении других режимов шлифования (Snp = 0,2 м/с; Sφ = 104,76×10 -4 рад — круговая подача детали; t = 0,1 мм) приводит к появлению в поверхностном слое растягивающих остаточных напряжений, максимальная величина которых по корыту лопатки составляет 294 МПа.