Ремонт и выведение конструкций из эксплуатации по фактическому состоянию является сегодня одной из важнейших технических задач. Это диктует необходимость разработки и освоения новых подходов и технологий.

Настоящая статья представляет альтернативную технологию оценки работоспособности сварных конструкций. Такая технология базируется на 100%-м контроле их несущих элементов и узлов. Она, как правило, выполняется без остановки производства и предусматривает автоматическую оценку опасности обнаруженных дефектов в реальной ситуации. В основу предлагаемой технологии положена процедура диагностирования материала конструкций. При этом понятие диагностирования приобретает смысл оценки работоспособности конструкций и ее прогнозирование в направлении принятой прогнозной координаты.

Мы не имеем возможности создавать руководящие документы по оценке влияния всех видов дефектов материалов на несущую способность конструкций, эксплуатирующихся различное время и в различных условиях. Каждый, кто начинал такую работу сталкивался с громадным числом случайных сочетаний факторов, влияющих на работоспособность конструкций с дефектами. Такая работа всегда будет отставать от постоянно изменяющихся и увеличивающихся в числе влияющих факторов. Лучшей методикой оценки работоспособности материалов конструкций является та, при которой оценивается дефект не по своей геометрии и силовому полю, в котором он находится, а по способности развиваться в заданных эксплуатацией условиях. При этом не нужна многочисленная документация оценок дефектов, необходима лишь методика и аппаратура, фиксирующие развитие дефектов и оценивающие и прогнозирующие этот процесс. Это также сложная задача, но ее решение позволит кардинальным способом изменить существующее положение дел и вывести контроль из тупикового положения на совершенно новые позиции.

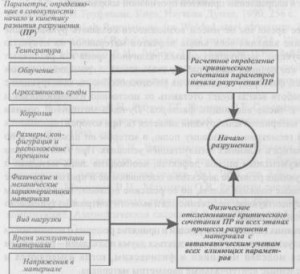

Оценка состояния сварных конструкций и принятие решения о возможности их дальнейшей эксплуатации могут осуществляться двумя подходами — расчетным на базе имеющихся моделей механики и физическим, когда измеряются и оцениваются определенные критериальные параметры материала.

Первый метод основан на принципах либо линейной механики разрушения (ЛМР) либо методик предельных переходов деформирующихся материалов в неустойчивое состояние. Метод ЛМР позволяет для различных классических

видов дефектов определять критические значения их размеров т.е. размеров, которые являются неустойчивыми для данной принятой в расчетах ситуации и должны приводить к разрушению конструкции. К недостаткам метода можно отнести:

Отсутствие строгой теории перехода от конфигурации реальной трещины, обнаруженной в материале конструкции, к той, которая положена в основу расчетов линейной механики разрушения.

Большие диапазоны изменения физических постоянных, входящих в формулы расчета, что приводит к существенным ошибкам в расчетах (в некоторых случаях достигающих 850-900%). Так, например, величина коэффициента интенсивности напряжений может отличаться для одного и того же материала испытанного при одних и тех же условиях в 2,4 раза по отношению к своему наименьшему значению, значения пределов прочности или текучести могут варьироваться также в широких пределах для одного и того же материала (Так, например, для сварных швов, выполненных проволокой Св-08Г2С на стали Ст.З при одних и тех же режимах сварки значения этих величин могут отличаться в 1,5 раза).

Применение метода ЛMP на практике требует предварительного выполнения большого объема подготовительных и собственно контрольных работ. Необходимо контролировать достаточно большое количество параметров, входящих в расчетную модель, а затем по ним рассчитывать начало разрушения.

Второй метод может быть основан на анализе, например, «тревожных сигналов», генерируемых материалом конструкции в процессе его деформирования и разрушения. Второй метод лишен ряда недостатков первого. Так, он не связан расчетным путем с изменяющимися в большом диапазоне физическими постоянными материалов, не зависит от геометрии дефектов и условий их сопровождающих. Он предусматривает реакцию только на развивающиеся дефекты структуры материалов в реальных условиях эксплуатации какими бы они ни были. Если есть развитие дефекта — необходимо анализировать и прогнозировать этот процесс. Нет развития — следовательно, дефект не опасен. При этом прогнозирование разрушающей нагрузки и остаточного ресурса осуществляют методами распознавания, которые обладают меньшими погрешностями благодаря определению точки отсчета при анализе состояния материала конструкции началом физического развития дефекта.

На рис. 1 представлена типовая процедура, выполняемая расчетчиками при анализе возможности разрушения материала. Как видно из этой схемы необходимо оценить 9 параметров расчетной методики, зависящих друг от друга. Эта технология и является источником больших погрешностей. С другой стороны, можно заметить, что вся эта сложная расчетная процедура направлена на то, чтобы ответить на один единственный вопрос — будет ли развитие рассчитываемого дефекта или нет. Не лучше ли физическими методами измерять именно этот конечный параметр. Тем более, что для решения этой задачи уже существуют методики и необходимая аппаратура.

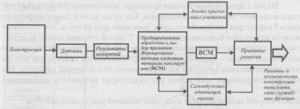

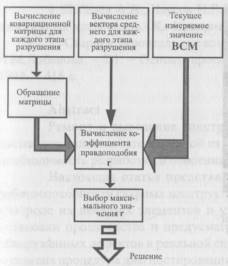

Основой второго метода является квантовая механика разрушения (КМР) и теория распознавания образа (РО). Последний, как правило, основан на применении дискриминантных разделяющих функций с учителем и самообучением (Рис.2). На рис.З представлена процедура принятия решения при оценке состояния материала конструкции в процессе се эксплуатации.

Следует отметить, что оба метода автоматически подразумевают 100% контроль материала конструкций.

Содержание

Этапы технологии

Оба метода предполагают следующие этапы применения:

- Обнаружение дефектов структуры при 100% -ом контроле материала конструкции

- Оценка опасности обнаруженных дефектов

- Определение предельной нагрузки, которую способен выдержать материал конструкции при наличии обнаруженных дефектов

- Прогнозирование полученной предельной нагрузки и оценка возможности дальнейшей эксплуатации конструкции

Способ реализации технологии второю метода

Первый метод достаточно широко освещен в специальной литературе, поэтому мы не будем останавливаться на его положениях и расчетных формулах. Рассмотрим технологию применения второго метода, которой представлен еще недостаточно полно.

В процессе испытаний формируется процедура определения координат развивающихся дефектов. Процедура обеспечивает 100% контроль конструкции.

В процессе испытаний из параметров, характеризующих состояние деформируемого материала, формируется специальный вектор — вектор состояния материала (ВСМ). Его можно представить аналитически как, например, ВСМ = (Акустическая эмиссия, Давление. Нагрузка, Температура, Физические и Химические параметры среды и материала, …).

Осуществляется оценка значений ВСМ, полученных при испытаниях материалов в каждый момент времени и прогнозирование его изменения.

Аппаратурное воплощение технологии

Для воплощения в практику контрольных работ представленной технологии разработано специальное математическое обеспечение. Математическое обеспечение позволяет готовить ВСМ и осуществлять дальнейшую его обработку по специальной программе РО. Программа формализована в виде дополнения к общему математическому обеспечению системы.

Разработана специальная измерительная аппаратура. Аппаратура способна с заданной точностью проводить непрерывные или дискретные измерения параметров ВСМ. Она проводит предварительную обработку поступающей

информации и передает ее для дальнейшей обработки на более высокий уровень.

Стандарты в области ТД

Работу по диагностированию материалов конструкций независимо от используемого метода анализа должны регламентировать четыре стандарта ТК 78:

- Сосуды иод давлением и трубопроводы. Общие технические требования.

- Требования к персоналу и порядок ею аттестации. Общие положения.

- Требования к центрам подготовки и аттестации персонала и порядок их аккредитации.

- Требования к лабораториям и порядок их аккредитации.

Представленный блок из четырех стандартов обеспечивает необходимую процедуру контроля при оценке состояния конструкций. Он также позволяет готовить специалистов по технической диагностике.

Выводы

- Создана альтернативная технология и аппаратура, реализующие 100% контроль состояния материалов. Технология основана на анализе ряда параметров, характеризующих развивающиеся в материале дефекты при его деформировании. Параметры объединены в вектор состояния материала (ВСМ).

- Технология формализована в виде дополнения к математическому обеспечению диагностической системы ЕМА 3.

- Формализованная технология оценок может быть адаптирована к любым измерительным системам, измеряющим АЭ активность материалов, давление, температуру, циклические характеристики.

- Разработан и введен в действие стандарт ТК-78 но применению АЭ метода в практических контрольных работах.

Предложения

Считаем перспективным постепенный переход на технологию оценки состояния конструкций, которая автоматически определяет опасность любых дефектов структуры материалов и базируется на 100% контроле. Для чего необходимо:

- Провести, опираясь на разработанный пакет стандартов, модернизацию технологии подготовки специалистов, работающих в области контроля состояния конструкции. Технология должна предусматривать повышение уровня их знаний в области диагностики в том понимании, которое было сформулировано в начале статьи.

- Провести, опираясь на разработанный пакет стандартов и с учетом новых технологий, модернизацию рабочей нормативной документации.

- Ввести разработанный пакет стандартов по технической диагностике в практику аттестации и сертификации измерительных лабораторий.

- Ввести в практику диагностического контроля новое современное оборудование и приборы.