Надежность работы, чувствительность и точность регулирования гидравлической аппаратуры зависят от величины зазоров и состояния поверхностей в подвижных соединениях.

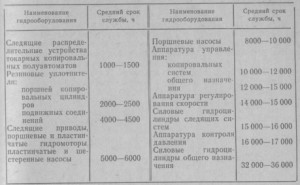

В процессе эксплуатации вследствие износа рабочих элементов зазоры в гидравлических аппаратах увеличиваются, а качество рабочих поверхностей ухудшается. Ухудшается геометрическая точность элементов гидроаппаратуры. В таблице 1 приведены ориентировочные величины рабочих зазоров между плунжерами и корпусами гидроаппаратов, а на рисунке 2 — средний срок их службы.

Содержание

Ремонт деталей

Корпусы

Ремонт корпусов гидравлической аппаратуры заключается в восстановлении геометрической точности отверстий иод плунжеры, улучшении качества рабочих поверхностей (удалении рисок и задиров, уменьшении шероховатости). Отверстия развертывают и доводят притиркой. Допуск на доводку должен быть 0,05 мм. При износах свыше 0,2—0,3 мм отверстия растачивают или шлифуют. При обработке отверстий ступенчатой формы для обеспечения соосности вначале обрабатывают отверстие, имеющее наибольшую длину, а затем по первому обработанному отверстию обрабатывают второе. Направление инструмента осуществляют с помощью стальной втулки, которую устанавливают на цилиндрический хвостовик инструмента.

| Наименование гидроаппарата | Диаметр плунжера. мм | Рабочий зазор, мы |

| Гидрораспределители управления | До 10 | 0,008-0,01 |

| 10-20 | 0,01-0,02 | |

| Св. 20 | 0,02-0,03 | |

| Гидрораспределители: | ||

| силовых головок агрегатных станков; | — | 0,01-0,015 |

| гидропанелей шлифовальных, долбежных и строгальных станков; | — | 0,015-0,025 |

| стандартной распределительной гидроаппаратуры, выпускаемой отдельными узлами | — | 0,02—0,03 |

| Напорные и переливные гидроклапаны | До 20 | 0,015-0,02 |

| 20-30 | 0,02-0,035 | |

| Регуляторы потока: | ||

| силовых головок агрегатных станков | До 12 | 0,002-0,005 |

| Св. 12 | 0,015-0,02 | |

| стандартных узлов и стандартных редукционных клапанов | До 12 | 0,010—0,015 |

| Св. 12 | 0,035-0,05 | |

| Напорные гидроклапаны сливных гидролиний | — | 0,015-0,02 |

| Гидродроссели | До 16 | 0.015-0.02 |

| Св. 16 | 0,02-0,025 | |

| Крановые гидроаппараты | До 20 | 0.02-0.025 |

| Св. 20 | 0,02-0,035 | |

Шероховатость рабочих поверхностей после развертывания или шлифования не должна быть более Ra = 1,25 —0,63 мкм, после доводки — не более 0,63—0,32 мкм.

Новые корпусы изготовляют из чугуна СЧ 21-40. После механической обработки на рабочих поверхностях не должно быть раковин, пористости и посторонних включении. На нерабочих поверхностях допускаются отдельные рассредоточенные раковины не более 1/4 толщины стенки и диаметром не более 2 мм, но они должны быть залиты полимерным материалом, например клеем на основе эпоксидной смолы ЭД6. Корпус должен быть проверен на герметичность при давлении, в 1,5 раза превышающем максимальное рабочее давление, при этом внешние утечки и «отпотевание» поверхности корпуса не допускаются. Корпусы перед сборкой должны быть тщательно промыты.

Плунжеры

При восстановлении отверстии в корпусах плунжеры заменяют новыми. Наиболее распространенный материал для изготовления плунжеров—цементируемые стали 20, 20Х, а также стали марок 40Х, ХВГ, ШX15. Сортамент заготовки — прокат, исправление правкой не допускается.

После черновой токарной обработки с припуском 0,4—0,6 мм плунжеры термически обрабатывают до твердости HRC 50—54. После шлифования торцов и зачистки фасок плунжеры шлифуют по наружному диаметру на бесцентрово-шлифовальном станке. После шлифования плунжер должен иметь размер меньше фактического размера восстановленного отверстия корпуса на половину величины допускаемого зазора (см. рис. 1). После шлифования плунжер прирабатывают по месту без смазки, обеспечивая легкость, хода. При изготовлении плунжеров необходимо соблюдать следующие технические требования:

- конусность и овальность рабочих диаметров должна составлять 0,002—0,005 мм, огранка—не более 0,005 мм;

- несоосность шеек одного диаметра не допускается, несоосность шеек различных диаметров не должна превышать величину наименьшего зазора между отверстиями и шейками; биение рабочих поверхностей относительно нерабочих — не более 0,05 мм;

- шероховатость рабочих поверхностей Ra = 0,32 мкм не более.

Клапаны

Шариковые и конические клапаны в связи с ударным характером работы значительно подвержены износу. Ремонт этих клапанов заключается в замене изношенных шариков, конусов и седел с последующей подгонкой деталей по месту. Седла шариковых клапанов изготовляют из сталей марок 45, 40Х, 45Х с термической обработкой до твердости HRC 35—40. Для обеспечения герметичности конические клапаны и седла изготовляют из материалов различной твердости: сталь закаленная (HRC 45—48) — сталь незакаленная, сталь закаленная — чугун, сталь закаленная — бронза. Из менее твердых материалов обычно изготовляют седла. При замене седел, изготовленных из мягкого материала, подгонка (притирка) клапана может быть заменена опрессовкой (вдавливанием клапана под прессом).

Детали клапанов золотникового типа восстанавливают теми же способами, какими восстанавливают корпуса и плунжеры.

Пружины

Пружины в процессе эксплуатации получают усталостную осадку, что приводит к изменению их характеристик. Пружины, получившие значительную осадку, рекомендуется заменять новыми. При ремонте гидроаппаратуры пружины изготовляют из пружинной проволоки I и II класса по ГОСТ 9389—60 холодной навивкой на токарных станках с помощью оправок. Шаг пружины устанавливают соответствующей продольной подачей суппорта. Диаметр оправки

где dв — внутренний диаметр пружины, который необходимо получить; К — коэффициент, зависящий от характеристики материала проволоки (σв):

После навивки пружины подвергают низкому отпуску с температурой нагрева 200—350° С. Пружины из углеродистых и легированных сталей закаливают и отпускают. Для обеспечения стабильной работы пружины сжатия заневоливают — сжимают в оправках до соприкосновения витков и выдерживают в этом положении 24—48 ч; при этом в материале пружин создаются напряжения противоположного знака по отношению к напряжениям от внешних нагрузок.

Крайние витки пружин должны быть поджаты. Торцовые поверхности обрабатывают на заточных или плоскошлифовальных станках. Готовые пружины оксидируют или цинкуют.

Ремонт гидравлических следящих систем

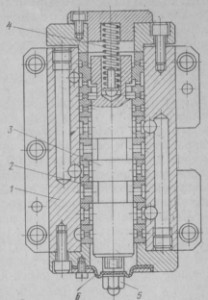

Ремонт гидравлических следящих систем наиболее сложен, что объясняется необходимостью обеспечения высокой точности сопряжении и минимальных рабочих зазоров в гидроаппаратах при максимальной легкости перемещения подвижных органов. В гидравлических следящих системах наиболее быстро изнашиваются следящие устройства. Рассмотрим, например, конструкцию дросселирующего гидрораспределителя токарно-копировального полуавтомата мод. 1722 (рис. 3). В корпусе 1 запрессованы стальные закаленные кольца 2, в отверстиях которых помещен с диаметральным зазором 0,005 — 0,008 мм плунжер 3 гидрораспределителя. На плунжер действует пружина 4. С плунжером связан щуп 5, рабочий объем гидрораспределителя со стороны щупа герметизирован диафрагмой 6.

При эксплуатации гидрораспределителя изнашиваются кольца и плунжер. Правильная геометрическая форма деталей искажается (появляется овальность к конусность), увеличивается шероховатость рабочих поверхностей, рабочие кромки колец и торцов плунжера закругляются. Все это приводит к ухудшению чувствительности следящего устройства.

Для устранения износа колец, не выпрессовывая из корпуса, их . притирают, устраняя дефекты.

Шероховатость рабочих поверхностен должна быть Ra — 0,16 — — 0,080 мкм, овальность и конусность отверстия иод плунжер не более 0,002 мм, завал краев и острых кромок не допускается. При значительном износе кольца его заменяют.

Кольца изготовляют из стали ХВГ. После токарной операции и сверления отверстий кольца его термически обрабатывают до твердости HRC 62—65 с последующим искусственным старением. После старения кольцо сначала шлифуют по внутренней поверхности, а затем на оправке один из его торцов с последующей доводкой до биения не более 0,002 мм. На плоскошлифовальном станке шлифуют второй торец, оставляя припуск на последующую доводку 0,015 — 0,02 мм. Биение второго торца также должно быть не более 0,002 мм. Шероховатость поверхностей Rа = 0,016 — 0,80 мкм, завал торцов и закругление острых кромок не допускается.

Комплект колец шлифуют на оправке по наружной поверхности, обеспечивая натяг в сопряжении с притертым отверстием корпуса 0,005—0,01 мм. Затем кольца тщательно промывают, не снимая с оправки, и запрессовывают в корпус, предварительно нагретый до температуры 200° С. Для обеспечения равномерного прогрева корпуса и исключения деформаций нагрев осуществляют в масляной ванне со скоростью около 5° С в минуту. После запрессовки колец отверстие под плунжер притирают.

При замене колец в корпусе распределителя на новые размер их отверстия иод плунжер может быть несколько занижен с учетом восстановления изношенного плунжера. В таком случае тонким шлифованием подгоняют исправленный плунжер по окончательно притертому отверстию колец, обеспечивая зазор 0,005—0,008 мм.

При восстановлении отверстий колец плунжер необходимо заменить новым. Новые плунжеры изготовляют из стали ХВГ. После черновой обработки плунжер термически обрабатывают до твердости HRC 62—65 с последующим искусственным старением. После шлифования пазов окончательно шлифуют наружные поверхности плунжера, подгоняя его но восстановленным отверстиям колец и обеспечивая необходимые шероховатость и диаметральный зазор.