В процессе эксплуатации у валов изнашиваются посадочные шейки, шпоночные канавки и шлицы, повреждаются резьба и центровые отверстия, вал получает изгиб.

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Шейки вала, имеющие износ (царапины и риски, нецилиндричность до 0,1 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые отверстия вала, при наличии забоин и вмятин в первую очередь протачиванием восстанавливают центровые отверстия. Затем правят валы.

Шейки валов со значительным износом обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметра шеек иа 5—10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, испытывает ли вал ударные нагрузки. В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают или устанавливают на 31юксидном клее ремонтные втулки, которые затем обрабатывают точением или шлифованием. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, осталиванием, хромированием н другими методами.

Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы, диаметр которых больше 60 мм.

Холодная правка валов может выполняться вручную при помощи винтовых скоб, рычагов, но лучше правку производить под прессом.

Сущность правки заключается в том, что приложенное усилие вызывает остаточные деформации, деталь восстанавливается, приобретая первоначальные свойства.

При холодной правке прессом или скобой вал располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, ползуну) и нагружают так, чтобы вал изогнулся в противоположную сторону на величину, почти равную первоначальному прогибу, и лишь затем восстанавливают первоначальную точность по прямолинейности.

Изогнутые валы диаметром до 30 мм можно править наклепом. Суть такой правки состоит в том, что вал кладут прогибом вниз на плиту (рис. 61) и легким молотком наносят частые удары, пока вал не выпрямится. Удары наносят также с обеих сторон прогиба, ограниченного углом 120°.

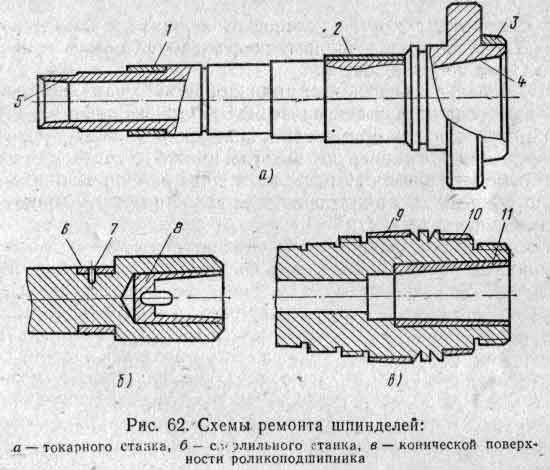

К шпинделям предъявляются особо высокие требования, поэтому посадочные шейки 1 и 2 (рис. 62, а) шпинделей обрабатывают шлифованием. Соосность их должна быть выдержана с точностью 0,01 мм, допустимая некруглость шеек — 0,01 мм, нецилиндричность — 0,003—0,005 мм. Таким же требованиям должна отвечать поверхность 3. Конические отверстия 4 и 5 шпинделя должны быть концентричны шейкам; допускается биение 0,01—0,02 мм на 300 мм длины.

В первую очередь у шпинделя изнашиваются шейки под подшипники, посадочные места для зубчатых колес и других вращающихся деталей. На них появляются царапины и задиры, легко обнаруживаемые внешним осмотром.

Шпиндели целесообразно ремонтировать несколько раз, так как изготовление нового шпинделя — дело сложное и дорогое. Однако в тех случаях, когда ремонт шпинделя влечет за собой ремонт и сопрягающихся с ним деталей, может оказаться более выгодной замена

изношенного шпинделя новым. Этот вопрос решают сравнением стоимости ремонтных работ и нового шпинделя.

Шпиндели, у которых износ шеек по диаметру составляет 0,01— 0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом — жимком (рис. 63). Жимок состоит из кольца-хомутика 1, болта 2, втулки-притирки 3 сразрезом и рукоятки-державки, которая на рисунке не показана. Втулку-притир изготовляют из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру обрабатываемой шейки.

Приступая к притирке шейки, накладывают на нее тонким слоем смесь мелкого наждачного порошка и масла, после чего надевают жимок и слегка завинчивают болт 2. Пускают станок, настроив его на скорость вращения шпинделя 10— 20 м/мин. При вращении шпинделя равномерно водят жимком вдоль обрабатываемой шейки. Время от времени обновляют слой порошка с маслом и подвинчивают болт 2.

Устранив износ, промывают шейку шпинделя и притир керосином, затем наносят на шейку тонкий слой доводочной пасты о керосином и завершают ее обработку.

При износе шеек шпинделя более 0,02, мм их ремонтируют шлифованием с последующей притиркой под ремонтный размер. Однако этот способ ремонта приемлем, лишь когда имеется возможность соответственно изменить размеры отверстий в подшипниках или других деталях, сопрягаемых со шпинделем. Если такой возможности нет или изменение размеров отверстий нецелесообразно из-за большой трудоемкости операций, восстанавливают шейки шпинделя с износом до 0,05 мм наращиванием хрома, а в износом больше 0,05 мм — вибродуговой наплавкой.

Шейки шпинделей с наращенным на них хромовым слоем обрабатывают шлифованием, если же на шейки наносят другие металлы соответственно большими слоями, чем при хромировании, шейки сначала обтачивают, а потому шлифуют. При этом им придают по направлению к заднему концу конусность до 0,01 мм, чтобы при шабрении подшипников слой краски, нанесенный на шейки, полностью использовался для закрашивания поверхности подшипников.

Изношенные шейки шпинделей, на которых монтируются подшипники качения или другие детали с неподвижной посадкой, весьма удобно восстанавливать электролитическим способом.

Шейки шпинделей (под подшипники скольжения, в том числе с осевыми микротрещинами) восстанавливают установкой на клее тонкостенных компенсационных наделок или вставок. Практика показывает, что такие шпиндели служат еще долго, а в ряде случаев работают лучше новых, если наделки («рубашки») и вставки (втулки) изготовлены из материалов с лучшими эксплуатационными свойствами. При этом достигается значительная экономия материалов и сокращаются затраты на ремонт.

Для постановки компенсационных наделок или вставок с поверхности шпинделя стачивают слой металла с целью посадки соответствующей детали компенсатора в виде втулки с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности. При этом снимаемый слой металла должен быть минимальным, до 10—15% номинального диаметра сплошного сечения вала или толщины стенки полого шпинделя.

Для восстановления неподвижной посадки, например поверхности шпинделя под подшипник качения, компенсационная наделка (втулка) может быть тонкостенной — от 0,5 до 2 мм, а при восстановлении шейки шпинделя под подшипник скольжения толщина стенки наделки должна быть не менее 2,5 мм.

Компенсационные тонкостенные наделки изготовляют из металла, соответствующего материалу ремонтируемого вала или из материала, отвечающего повышенным требованиям.

Внутренний диаметр выполняют по месту с зазором 0,05 мм по диаметру (шероховатость поверхности Rz 20), наружный диаметр делают с припуском 3—5 мм. Окончательную обработку ведут при интенсивном охлаждении после установки втулки и отверждения клея через 24 ч.

Компенсационные втулки толщиной 2,5—3,5 мм и более целесообразно изготовлять из цементируемой стали. Восстанавливаемый диаметр выполняют с припуском 0,3 мм, а диаметр втулки, сопрягаемой с валом, шпинделем или осью, обрабатывают с припуском 3—4 мм. После цементации с этой поверхности снимают науглероженный слой , металла и закаливают втулку до HRC58-60.

Незакаленную поверхность втулки обрабатывают на токарном станке по размеру подготовленной поверхности вала с зазором по диаметру 0,05 мм (шероховатость поверхности). Закаленную восстанавливаемую поверхность втулки окончательно шлифуют после установки ее на вал и отверждения клея.

На рис. 62 даны схемы ремонта шпинделей станков установкой на эпоксидном клее компенсационных наделок и вставок. У шпинделя токарного станка восстановлена задняя шейка 1 (см. рис. 62, а) под подшипник качения, опорная закаленная поверхность 2 под подшипник скольжения и коническая поверхность 3 для патрона. Так же восстановлена коническая поверхность 9 (см. рис. 62, б) для роликопод-шипника (серия 3182100) и направляющая 10 для патрона. Коническое отверстие шпинделя восстановлено вставкой 11 с закаленным отверстием.

Шейки (см. рис. 62, б) шпинделя сверлильного станка восстановлены тонкостенными (менее 1 мм) наделками 6 и 8, при этом наделка 6 выполнена из двух полувтулок, по краям которых поставлены на клее по два штифта 7. При окончательной механической обработке наделок и вставок нельзя допускать перегрев, так как при этом может разрушиться клеевая пленка, поэтому операцию выполняют с обильным охлаждением.

Перед обточкой и шлифованием проводят следующие подготовительные работы. Вытачивают стальные пробки и плотно вставляют их в отверстия 4 и 5 шпинделя, предварительно зачистив места посадки пробок. После этого закрепляют шпиндель одним концом в патроне токарного станка, а второй конец устанавливают неизношенным местом в люнете и выверяют шпиндель на биение, которое не должно превышать 0,005 мм; затем делают в пробке центровое отверстие. После этого шпиндель переставляют, зажимают его второй конец в патроне, а первый — в люнете и выполняют второе центровое отверстие. Теперь шпиндель устанавливают в центрах и проверяют правильность центрования; биение неизношенных мест по индикатору должно быть не выше 0,01 мм.

Выполнив описанные операции, приступают к обработке шпинделя точением и шлифованием.

В случае повреждения и износа резьбы шпинделя при восстановлении применяется наплавка с последующим нарезанием резьбы до номинального размера. Перенарезать резьбу на меньший диаметр не рекомендуется, так как она становится нестандартной.

Изношенное конусное отверстие шпинделей ремонтируют по-разному в зависимости от величины износа. При сильном износе отверстие растачивают и затем в него вклеивают или запрессовывают втулку. При небольшом износе отверстие (неглубокие риски, незначительные забоины) шлифуют, снимая минимальный слой металла.

Механическую обработку конусного отверстия шпинделя можно вы-полнять, не снимая шпинделя со станка, что обеспечивает хорошее центрование оси отверстия с осью шпинделя. При обработке конусного отверстия на месте применяются приспособления.

Точность конического отверстия шпинделя проверяют стандартным конусным калибром. Контрольная риска на калибре не должна входить в отверстие, между ней и торцом шпинделя должно быть расстояние в 1—2 мм. Если же контрольная риска калибра входит в конусное отверстие и скрывается, то допускается подрезка переднего торца шпинделя на 2—3 мм.

Ось конического отверстия шпинделя проверяют на биение индикатором по контрольной оправке, вставленной в отверстие. Допускается отклонение от оси 0,01 мм у торца шпинделя и 0,02 мм на длине 300 мм. Поверхность 4 шпинделя может иметь предельно допустимое биение 0,01 мм.

Выше говорилось о шпинделях с хромированными шейками. Уста-новлено, что такие шпиндели хорошо работают только при отличной пригонке к ним подшипника, когда обеспечен зазор для смазки шеек. Нормальная величина этого зазора 0,006—0,02 мм в зависимости от точности станка, наибольшей частоты вращения и диаметра шпинделя. При небрежной пригонке во время работы станка происходит усиленный местный нагрев. Из-за этого на хромированной поверхности образуются мелкие трещины, хром отслаивается, повреждается шейка шпиндeля и поверхность подшипника.

Хранение отремонтированных или новых валов и шпинделей должно исключить возможность изгиба и деформации. Небрежно положенный вал может изогнуться под действием собственной тяжести. Для предотвращения этого рекомендуется валы помещать в специальные стеллажи-стойки в вертикальном состоянии. Лучший способ хранения это подвешенное вертикальное состояние.