В последние годы все большее применение на практике получают металлополимерные износостойкие детали, в частности зубчатые передачи, что обусловлено целым рядом обстоятельств.

Выполнение зубчатых колес из пластмасс литьем под давлением позволяет значительно снизить трудоемкость их изготовления.

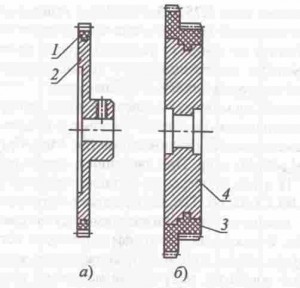

Точность отливаемого зубчатого колеса существенно повышается при использовании металлической арматуры, которая снижает технологическую усадку полимерного материала. Кроме того, металлополимерная конструкция элементов зубчатой передачи (зубчатых колес, шкивов, лентопротяжных звездочек) позволяет сохранить традиционные конструктивные методы их крепления на валу. Арматура для пластмассовых колес выполняется из стали или алюминиевых сплавов, по диаметру предусматривается накатка, которая предохраняет пластмассовый венец от поворота, а канавка — от бокового сдвига.

Взамен сборной металлической конструкции зубчатого колеса и шкива более перспективным является создание монолитной металлополимерной блочной конструкции, которая осуществляется при литье пластмассы.

Размеры пластмассовых колес, отлитых из стеклонаполненного полиамида ПА 610-ДС, приведены в таблице.

Размеры (мм) и износостойкость пластмассовых зубчатых колес

| Номер колеса | Параметр* | Расчет параметра для мастер-модели | Размер мастермодели | Номинальные размеры колеса | Фактические размеры колеса | Линейное значение усадки по диаметру | Износ после 830 ч работы |

| 1 | н | 30,131±0,006 | 30,15 | 30-о,15 | 29,88 — 29,998 | 0,29 | |

| Р | 30,33-025 | 30,48 | 30,421-0,178 -0,329 | 30,15 — 30,23 | 0,27 | 0,03 — 0,05 | |

| 2 | н | 37,086±0,08 | 37,008 | 37-0,1 | 36,82 — 36,89 | 0,203 | |

| Р | 37,326±0,025 | 37,369 | 37,395-0,183-0,337 | 37,12 — 37,19 | 0,215 | 0,01 — 0,02 | |

| 3 | н | 58,141-0,014 | 58,14 | 58-0,1 | 57,87 — 57,95 | 0,23 | |

| р | 58,417±0,025 | 58,53 | 58,27-0,19 -0,35 | 58,27 — 58,17 | 0,31 | 0,03 — 0,05 |

н — номинальный; р — расчетный.

Расчет зубчатых колес следует проводить в соответствии с ГОСТ 9178-81 и ГОСТ 1643-81. При этом должны быть приняты во внимание такие свойства пластмасс, как низкая теплопроводность, высокая податливость, зависимость прочности от температуры и скорости нагружения, усадка термическая и структурная. В частности, усадка зависит от размеров изделия, наличия арматуры, характера течения материала при заполнении формы и от последовательности затвердевания различных частей колеса. Неравномерность усадки материала приводит к изменению геометрических размеров зубчатых колес — к эллипсности наружной цилиндрической поверхности, конусности, появлению местных утяжин, что может привести к браку.

Математическими расчетами учесть все эти многочисленные факторы весьма сложно. Институтом механики металлополимерных систем им. В.А. Белого был предложен способ расчета мелкомодульных зубчатых колес, основанный на определении усадки имитаторов, соответствующих конкретным типоразмерам зубчатых колес. В установившемся режиме литья под давлением проводят замеры ряда параметров для расчета усадки полимерного материала. Исходя из этой величины и ее среднеквадратического отклонения, определяют расчетный допуск на смещение исходного контура для мастер-модели. На чертежах при простановке размеров и допусков необходимо учитывать изменение размеров, связанное с колебанием усадки. Излишне жесткие допуски могут привести к отбраковке неоправданно большого количества пластмассовых зубчатых колес. Средние величины технологического разброса от номинальных размеров по толщине зуба составляют 8 — 9 %.

Разработанный РТМ «Расчет размеров и точностных параметров формующих матриц. Конструирование литьевых форм» рекомендует для получения точных литых зубчатых колес с минимальным радиальным биением использовать одноместные литьевые формы, применяя которые, можно добиться существенно меньшего разброса и анизотропии усадки по сравнению с многоместными формами.

В настоящее время наряду с традиционно используемыми пластиками (текстолитом, древесно-слоистыми пластиками, полиацетатами и полиамидами) в связи с ростом параметров механизмов (скорости, нагрузки, температуры) проводят испытания новых конструкционных материалов — полиарилатов, фенилона, угле- и стеклопластиков, реактопластов на основе эпоксидных смол с наполнителями. Твердые наполнители, особенно волокнистые, повышают физико-механические свойства металлополимерных износостойких деталей машин, механизмов и технологической оснастки.