Гидродинамические подшипники в качестве опор шпинделей в настоящее время применяются редко. Они имеют большие потери на трение; могут работать только при наличии зазора; являются оригинальными конструкциями, что увеличивает трудоемкость их изготовления; требуют расхода цветных металлов.

Существенно реже применяются другие опоры шпинделей, в том числе с новыми принципами работы.

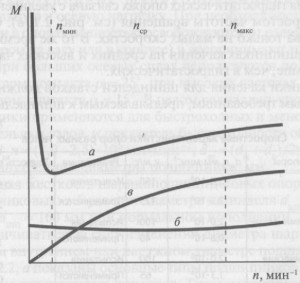

Наибольшее распространение получили шпиндельные узлы на опорах качения. Они экономичны, надежны, просты в обслуживании, имеют высокую жесткость, большой диапазон частот вращения, небольшие потери на трение в большом диапазоне частот вращения (рис. 1, б).

Шпиндельные узлы на гидростатических опорах применяются в тяжелых и прецизионных станках (токарных, шлифовальных и др.). Сложность системы обслуживания опор и необходимость тщательного ухода — их слабое место. Параметры гидростатических опор, применяемых в России и инофирмах (давление, рабочий зазор и др.), обеспечивают жесткость ниже, чем у роликовых подшипников. Потери на трение увеличиваются с увеличением частоты вращения (рис. 1, в).

Шпиндельные узлы на аэростатических опорах используются при высоких частотах вращения, малой нагрузке, высоких требованиях к шероховатости деталей (шлифование, растачивание, сверление отверстий малого диаметра и др.). Распространенная частота вращения шпинделей 70 000 — 100 000 мин-1 и выше. Жесткость опор — низкая.

Наибольшую частоту вращения обеспечивают шпиндели на электромагнитных опорах. Характерны малые потри на трение, более низкие требования к точности изготовления (зазоры от десятых долей миллиметра до 1,0 мм), возможность точной врезной подачи (в пределах зазора). Требуют системы охлаждения. В целом дороже аэростатических опор.

В табл. 1 приводятся скоростные характеристики опор шпинделей. Наибольшая скоростная характеристика dmn = 4,0 106 мм × мин-1 у электромагнитных опор, наименьшая — у гидродинамических:

dmn = (0,8 — 2,0)×106 мм-мин-1,

где n — частота вращения шпинделя, мин-1, dm — средний диаметр подшипника, мм. Применяемые шпиндели на гидростатических опорах имеют быстроходность почти в 2 раза меньшую, чем на опорах качения. Низкая быстроходность шпинделей на гидростатических опорах связана с увеличением потерь на трение с ростом частоты вращения (см. рис. 1, в). Они имеют преимущества только на малых скоростях. В то же время потери на трение в подшипниках качения на средних и высоких частотах вращениях меньше, чем в гидростатических.

Скоростные характеристики опор разных типов

| № п/п | Тип опоры | dmn, мм×мин-1 | V, м/с | Реализация | Точность вращения, мкм |

| 1

| Качение

| 3,0×106 | 150 | Испытания | 0,5-30 |

| 2,5×106 | 125 | Применяются | 2,0 | ||

| 2

| Гидродинамические

| 2,0×106 | 100 | Испытания | |

| 0,8×106 | 40 | Применяются | 1,0 | ||

| 3

| Гидростатические

| 2,0×106 | 100 | Испытания | |

| 1,3×106 | 65 | Применяются | 0,5 | ||

| 4 | Электромагнитные | 4,0×106 | 200 | Испытания | 1,0 |

| 5 | Аэростатические | (0,5-4)×106 | — | 0,1 |

Подшипники качения для шпинделей станков должны удовлетворять главным требованиям, предъявляемым к шпиндельным узлам: точность, жесткость, быстроходность. Этим определяются особенности конструкций подшипников качения, применяемых для шпиндельных узлов:

- жесткие допуски на размеры и форму;

- большое число тел качения малого диаметра;

- небольшая высота сечения (малые габаритные размеры);

- легкие и прочные сепараторы;

- возможность создания предварительного натяга.

Для опор шпинделей применяются шариковые радиально-упорные, роликовые подшипники с цилиндрическими или коническими роликами; реже — игольчатые подшипники. В целом шариковые подшипники более быстроходные, но имеют малую жесткость; роликовые — менее быстроходные, имеют высокую жесткость. С учетом требований точности, жесткости, быстроходности подшипники выполняются разных модификаций и конструкций.

В России и за рубежом ряд известных фирм выпускают для шпиндельных узлов металлорежущих станков основные типы подшипников или специализируются на оригинальных конструкциях: FAG (Германия), SKF (Швеция), Timken (США), Nadella (Франция), Gamet (Франция) и др. Для удобства сравнительной оценки конструкций будем ориентироваться на фирму SKF, которая в настоящее время имеет достаточно полную гамму модификаций подшипников качения для шпинделей станков, удовлетворяющих разным требованиям, и при необходимости использовать информацию других иностранных фирм и России.

Содержание

Подшипники для шпиндельных узлов

Радиально-упорные шарикоподшипники

Воспринимают радиальную и осевую нагрузку. При необходимости отдельные подшипники в опорах полностью освобождаются от радиальной (установка с зазором на валу или в корпусе) и воспринимают только осевую нагрузку. При больших осевых силах используются подшипники с большим углом контакта α = 25°, при высоких частотах вращения — с малым углом контакта α= 15°. В целом радиально-упорные шарикоподшипники применяются для быстроходных и менее нагруженных шпиндельных узлов, и показатель быстроходности оценивается в диапазоне dmn = (1,0 — 2,5) × 106 мм-мин-1, dm = (dH + dв)/2; dH — наружный и dB — внутренний диаметры подшипника, мм.

Радиальная жесткость шарикоподшипниковых опор многократно ниже роликовых: в 5 раз при диаметре шпинделя dшп = 50 мм и в 14 раз при dшп = 160 мм при нормальном исполнении. Эта разница может увеличиваться за счет изменения диаметра шариков dm при неизменном внутреннем или наружном диаметре подшипника.

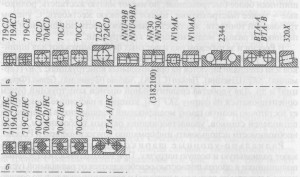

На рис. 2, а показаны основные типы подшипников фирмы SKF, применяемые для шпиндельных узлов. Типы подшипников от 719CD до 11ACD имеют одинаковый внутренний диаметр, но разные диаметры шариков. Одновременное уменьшение диаметра шариков и увеличение их числа увеличивает жесткость и быстроходность, снижает температуру подшипников при одновременном уменьшении радиальных габаритов. На рис. 2, б показаны подшипники с керамическими телами качения (НС).

Роликовые подшипники

Двухрядные цилиндро-роликовые подшипники, тип NN30K (см. рис. 2, а) с раздельными сепараторами для каждого ряда роликов, предназначены для восприятия только радиальной нагрузки. Внутренняя поверхность наружного кольца — гладкая. Благодаря этому при тепловых деформациях шпиндель может смещаться вдоль оси вместе с внутренним кольцом подшипника и роликами относительно наружного кольца.

Тип NN30К и его отечественный аналог, серия 3182120, отличаются высокой жесткостью, но более низкими показателями быстроходности dmn = 0,7×106 мм×мин-1. Тип NNUA9BK (см. рис. 2, а) характеризуется еще более высокой жесткостью, имеет меньшее сечение, применяется для шпиндельных узлов тяжелых станков. Однорядные роликовые подшипники типа N10AKи N19АК (см. рис. 2, а) — альтернатива двухрядным, их быстроходность выше, а жесткость ниже.

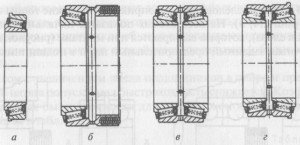

Подшипники с коническими роликами близки по характеристикам к цилиндро-роликовым, но имеют большие потери на трение. В России широко известны подшипники типа Garnet однорядные и двухрядные (рис. 3), в том числе с буртом (рис. 3, а, г), воспринимающие радиальную и осевую нагрузку.

Упорно-радиальные подшипники

Упорно-радиальные подшипники с углом контакта α = 60°, тип 2344 (см. рис. 2, а) работают в паре с двухрядным цилиндро-роликовыми подшипником и воспринимают только осевую нагрузку. Ранее для этих целей применялись радиально-упорные и упорные шарикоподшипники. С появлением подшипников типа 2344 последние практически не применяются в шпиндельных узлах из-за низкой точности и быстроходности. Примерное соотношение осевой жесткости упорных ку, упорно-радиальных кур и радиально-упорных кру подшипников: ку : кур : кру = 2,1:1,8:1. Упорно-радиальные подшипники мало уступают по жесткости упорным шариковым и превосходят их по быстроходности в 1,5 раза. Для увеличения частоты вращения применяются подшипники ВТА-А и ВТА-В (см. рис. 2 а), с углами контакта соответственно 30 и 40°, но их осевая жесткость ниже на 55 и 44% по отношению к типу 2344. Размер распорной втулки между внутренними кольцами настроен на определенную величину предварительного натяга.

Гибридные (керамические) подшипники

Они состоят из стальных колец и керамических шариков. Фирма SKF выпускает пять типов радиально-упорных гибридных подшипников и тип ВТА-А (рис. 2, б). Материал шариков — нитрид кремния Si3N4. Он имеет высокий модуль упругости Е = 3,15 × 105 Н/мм2; низкую плотность рк = 3,2 г/см3; низкий коэффициент линейного расширения ак = 0,29-10-5; низкий коэффициент трения, повышенную износостойкость. Благоприятные свойства материала шариков обеспечивают гибридным подшипникам более высокую жесткость (на 10%), быстроходность, меньшие потери на трение и тепловыделение, но они существенно дороже.

Схемы компоновки опор на радиально-упорных шарикоподшипниках

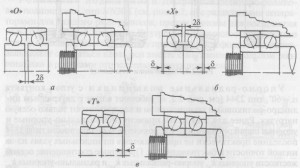

Компоновка осуществляется по трем основным схемам: О-образной (О), когда наружные кольца соприкасаются широкими торцами (рис. 4, а); X-образной (X), когда наружные кольца соприкасаются узкими торцами (рис. 4, б); тандем (T), когда последовательно соприкасаются узкие торцы с широкими (рис. 4, в). На всех схемах показаны начальные зазоры б (рисунок слева), которые выбираются при монтаже (рисунок справа), обеспечивая заданный предварительный натяг в подшипниках.

Опоры по схемам О и X позволяют воспринимать двухстороннюю нагрузку и, следовательно, фиксировать шпиндель в осевом направлении. Опора по схеме Т позволяет воспринимать только одностороннюю осевую силу, но большую по величине, чем по первым двум схемам.

Если в каждой из двух опор шпинделя подшипники устанавливаются по схеме Т, то наружные кольца жестко фиксируются в корпусе шпинделя. Тепловое удлинение шпинделя уменьшает преднатяг. Но радиальное тепловое смещение увеличивает преднатяг. Используя эти свойства, выбором конструкции шпиндельного узла можно сохранить преднатяг в узком диапазоне.

При компоновке шпиндельного узла по схеме О достаточно жестко зафиксировать наружные кольца подшипников можно только в передней опоре. В задней опоре они должны быть плавающими. Радиальная жесткость для схем Т и О одинакова. Осевая жесткость для них различается: для схемы Т она существенно выше.

По данным фирмы FAG компоновка по схеме Т уменьшает длину консоли, увеличивает жесткость шпиндельного узла, быстроходность шпинделя по отношению к схеме О, но строгих доказательств не приводится. Одновременно первая схема отличается простотой монтажа, удобством установки устройства предварительного натяга и управления его величиной.

В одной опоре устанавливают до пяти радиально-упорных шарикоподшипников, включающих одну или все схемы компоновки. Увеличение числа подшипников обычно оправдывают необходимостью увеличения радиальной и осевой жесткости опор.

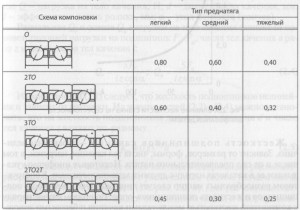

В целом с увеличением числа подшипников в опоре и предварительного натяга допускаемая быстроходность снижается. Коэффициент снижения быстроходности для разных схем компоновки опор приводится в табл. 2.