Привод главного движения передает на шпиндели от двигателя заданную мощность резания Р, кВт. Она пропорциональна произведению силы F,H и скорости резания v, м/мин или крутящего момента Мкр, Нм и частоты вращения шпинделя n, мин-1.

Мощность резания в первом приближении можно определять по удельной силе резания q, Н/мм2 и режимам резания: скорости v, м/мин; подаче s, мм; глубине резания t, мм. Произведение f = st, мм2 равно площади сечения срезаемого слоя и определяет силу резания F= qst. С учетом зависимости находим мощность резания:

Удельная сила резания широко представлена в материалах фирмы SANDVIKCoromant (нелегированная сталь — q ≈ 2000 Н/мм2, высокопрочный легированный серый чугун — q= 1500 Н/мм2).

Для осуществления процесса резания на шпиндель достаточно передать только крутящий момент и частоту вращения.

В качестве двигателя в станках, как правило, применятся электродвигатель и очень редко — гидравлический или пневматический. Передача движения от электродвигателя к шпинделю чаще всего осуществляется через зубчатые и ременные передачи.

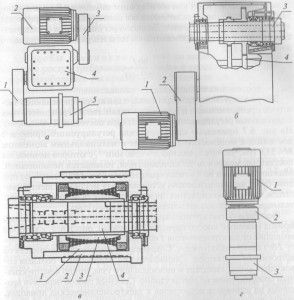

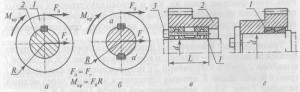

Зубчатые передачи просты по конструкции, компактны, обеспечивают постоянное передаточное отношение. Применяются при окружных скоростях до 20-30 м/с с прямозубыми колесами и до 30—50 м/с — с косозубыми. Ограничение скорости вызвано повышением вибраций и шума, вызванных погрешностью шага, профиля зубьев, переменной жесткостью зацепления и опор шпинделя. На рис. 1, б вращение от электродвигателя 1 через ременную 2 и зубчатую 4 передачи передается на шпиндель 3.

Ременные передачи конструктивно сложнее, имеют увеличенные размеры, силы натяжения ремня создают значительные радиальные нагрузки. Но они отличатся плавностью вращения, уменьшают динамические нагрузки при прерывистом процессе резания, не требуют смазки, позволяют передавать вращение при больших межосевых расстояниях.

Узкие клиновые ремни применяются при скоростях до 40 м/с. Широко применяются поликлиновые ремни с продольными клиновыми ребрами на внутренней поверхности.

Зубчато-ременные передачи применяются при скоростях до 50 м/с и создают меньшие радиальные силы.

На рис. 1, а от электродвигателя 2 через ременную передачу 3, коробку скоростей 4 и ременную передачу 1 вращение передается на шпиндель 5.

В современных станках все чаще встречается прямое вращение шпинделя от электродвигателя без каких-либо промежуточных передач, чему способствовало бесступенчатое регулирование скорости шпинделя с использованием частотного преобразователя. Популярны стали шпиндели со встроенным электродвигателем (электрошпиндели или моторшпиндели) — рис. 1, в. Статор 1 жестко крепится на корпусе 2, ротор 3 — на шпинделе 4. Привод не нагружает шпиндель радиальной силой или изгибающим моментом. В целом упрощается конструкция. Исключаются все недостатки, характерные для зубчатых и ременных передач. Диапазон регулирования определяется возможностью преобразования частоты напряжения, питающего двигатель, f, Гц:

где р — число полюсов двигателя, s — скольжение.

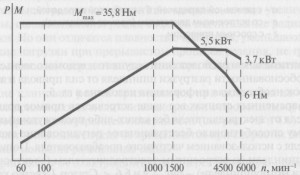

Для регулируемого привода главного движения применяются частотные преобразователи и асинхронные двигатели переменного тока с диапазоном регулирования Д = (3—5) (при постоянной мощности). На рис. 2 приведена характеристика регулируемого привода с постоянной мощностью Р = 5,5 кВт и максимальным моментом М = 35,8 Нм. Частота вращения n = 1500 мин-1, с которой начинается постоянная мощность электродвигателя, называется номинальной. Можно работать и на частотах вращения n = (60—1500) мин-1, но при этом будет недоиспользована установленная мощность электродвигателя, что помимо снижения производительности ведет и к дополнительным энергетическим потерям — снижению cosφ.

Разновидностью прямого вращения шпинделя является соосный привод (соосный способ передачи вращения), рис. 1, г, в котором вращение от электродвигателя 1 передается на шпиндель 3 через муфту 2 без каких-либо передач. Сохраняются достоинства шпинделя со встроенным двигателем. Специфический недостаток — большая совокупная длина двигателя и шпиндельного узла, что по конструктивным соображениям не всегда удобно. Соосный способ передачи вращения на шпиндель встречается в электромеханических приводах, чтобы исключить изгибающие деформации шпинделя.

Инерционный привод, когда обработка детали осуществляется на выбеге. Встречается редко, когда требуется малая шероховатость Ra < 0,05 мкм. Шпиндель с маховиком после разгона отключается от привода, возмущения от привода исчезают, начинается процесс резания.

Способы соединения звена со шпинделем совершенствуются с ростом требований к точности и скорости шпиндельных узлов. Наибольшее распространение получили следующие виды соединений: шпоночные (рис. 3 а, б), шлицевые, конусные, с элементами ступенчатой втулки, коническими кольцами, сильфонной втулкой, зубчатыми и фрикционными (в том числе электромагнитными) муфтами и др. Отметим некоторые их особенности.

Шпоночные соединения достаточно просты, но они приводят к периодическому изменению жесткости при вращении, нагружают шпиндель радиальной силой привода. Ведомое звено 1 (зубчатое колесо, шкив) нагружается окружной силой привода F0 (см. рис. 3, а). Ее действие на шпиндель можно заменить силой Fr=F0, проходящей через ось вращения, и крутящим моментом Мкр = F0R. Сила F. изгибает шпиндель, снижает точность обработки.

Чтобы избавить шпиндель от деформирующей его силы Fr и передавать только крутящий момент, иногда ставят две шпонки (рис. 3, б). Но в силу погрешности изготовления момент может передаваться только через одну поверхность контакта а, оставляя вторую поверхность а’ полностью (как показано на рис. 3, б) или частично разгруженной. Сохраняется и изгибающая шпиндель сила Fr.

Применение встроенных электрошпинделей и соосного привода также позволяет передавать на шпиндель только крутящий момент. Такие же условия сохраняются при использовании соосно встроенных зубчатых и фрикционных муфт. Остальные виды перечисленных соединений ведомого звена со шпинделем сохраняют радиальные силы привода, если не предусмотрена разгруженная конструкция.

Соединение сильфонной втулкой 1 (рис. 3, в) передает крутящий момент за счет сил трения, обеспечивает точное центрирование ведомого звена 2. Силы трения создаются за счет деформации втулки (см. штриховые линии) при сжатии ее винтом 3. Применяются втулки диаметром d = (14 —100) мм и длиной L = (20 — 60) мм.

Соединения с коническими кольцами 7 (рис. 3, г) не обеспечивают точного центрирования, требуется посадка по поверхности диаметром d. Кольца не самотормозящиеся. Применяются при размерах d = (10—300) мм. Надежно работают при ударных нагрузках. Ниже приводятся ориентировочные значения крутящего момента Мкр. передаваемого конструкцией по рис. 3, г.

Два последних соединения требуют дополнительного увеличения пространства в радиальном направлении ведомого звена для размещения втулки или колец.

Ступенчатые втулки, составляющие одно целое со шкивом, являются распространенным способом передачи крутящего момента. Они не требуют дополнительного пространства, но предъявляют более жесткие требования к точности изготовления и др.