В настоящее время проблемы трения и износа материалов при высоких скоростях скольжения возникают в авиации, на транспорте, в турбостроении, приборостроении, оборонной технике и в других отраслях промышленности.

Например, для скоростных поездов с турбореактивными двигателями необходимы для узлов трения материалы, которые могут длительное время работать при скорости скольжения более 120 м/с и удельном давлении более 2,5 МПа. Узлы трения ракетных треков и артиллерийских орудий работают при скорости скольжения более 800 м/с и удельном давлении более 10 МПа. В режиме высокоскоростного скольжения с удельными давлениями более 1,2 МПа работают тормоза самолетов, ультрацентрифуги буровых лебедок.

Повышение износостойкости высокоскоростных узлов трения обычно связано с необходимостью выбора конструкционных материалов трущихся пар. В этом случае чаще всего речь идет о выборе материала для одного из трущихся тел, так как материал второго (контртела) может быть заранее заданным. Так, например, многие направляющие и контртела изготавливают из высокопрочных и рельсовых сталей, а материалы для скользящих по ним тел выбирают исходя из того, чтобы они обеспечивали низкий коэффициент трения, прогнозируемый износ, сохранение заданных прочности и термостойкости при износе, а также обладали необходимой технологичностью изготовления и были недефицитными.

Необходимость создания новых конструкционных материалов с повышенной износостойкостью при высоких скоростях скольжения связана с тем, что выпускаемые промышленностью фрикционные и антифрикционные материалы не всегда удовлетворяют требованиям, предъявляемым к их работе в высокоскоростных установках и узлах трения. В частности, такие антифрикционные материалы как баббиты, свинцовые бронзы, алюминиево-оловянные сплавы и т.д., хорошо зарекомендовавшие себя в подшипниках скольжения, работающих при скоростях скольжения до 10 м/с, обладают недостаточной износостойкостью при скоростях скольжения 10…30 м/с, а при скоростях скольжения более 100 м/с их практически невозможно использовать из-за низкой надежности и высокой интенсивности изнашивания. В таблице приведены данные интенсивности изнашивания ряда антифрикционных сплавов при удельном давлении 2,5 МПа и различных скоростях скольжения.

Интенсивность изнашивания антифрикционных сплавов

| Марка сплава | Твердость сплава в отливках НВ | Интенсивность изнашивания, I• 10-7, при скорости скольжения, м/с | ||||

| 28 | 100 | 120 | 200 | 280 | ||

| БрОЮЦ2Ф1 | 110 | 13 | 76 | 94 | 138 | 192 |

| БрОЗ,5Ц7С5Н1 | 67 | 16 | 85 | 108 | 154 | 240 |

| БрА11Ж6Н6 | 163 | 12 | 22 | 49 | 95 | 162 |

| ЦАМ 9-l,5JI | 95 | 55 | 118 | 147 | 204 | 450 |

| ЦАМ 10-5 Л | 100 | 43 | 92 | 128 | 183 | 378 |

| БК2 | 28 | 38 | 89 | 126 | 164 | 260 |

| БКА | 32 | 34 | 77 | 115 | 159 | 246 |

| 32Х06Л | 173 | 10 | 8 | 18 | 52 | 116 |

| 45Л | 187 | 7 | 12 | 21 | 66 | 128 |

| 110Г13Л | 197 | 9 | 7 | 6,5 | 5,2 | 14,8 |

| АО 20-1 | 50 | 24 | 82 | 142 | 206 | 294 |

| ВКЖЛС-2 | 100 | 12,5 | 65 | 105 | 154 | 256 |

| 110Г13ХБРЛ | 216 | 5,2 | 6,7 | 7,4 | 16,8 | 82 |

| 30ХГ2СТЛ | 188 | 13 | 18 | 51 | 164 | 275 |

При скоростях скольжения от 100 до 280 м/с интенсивность изнашивания бронз БрА11Ж6Н6, БрОЮЦ2Ф1 и БрОЗ,5Ц7С5Н, цинковых сплавов ЦАМ10-5 и ЦАМ4-3, баббитов БК2 и БКА и алюминиевосвинцовых сплавов АО20-1 и АО40-1, а также других цветных сплавов резко возрастает. Установлено, что износ трущихся поверхностей скользящих элементов при высокоскоростном трении обусловлен потерей механических свойств, большой адгезией и переносом нагретых и оплавляемых тонких поверхностных слоев на контртело, в качестве которого использовались диски из стали типа ШХ15ГС.

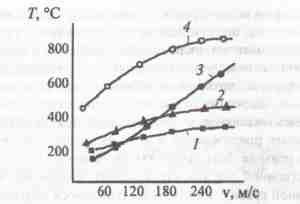

На рисунке приведена зависимость коэффициента/трения от скорости скольжения v при использовании в качестве смазки контртела масла М14В. При скоростях скольжения более 180 м/с происходит оплавление всех образцов и увеличение коэффициента трения. Увеличение коэффициента трения с ростом скорости скольжения объясняется резким увеличением площади контакта при оплавлении образца, что отмечается по изменению значений сил трения.

При увеличении удельной нагрузки на образцы и использовании для охлаждения стальных дисков газовых сред величины износа образцов из алюминиево-оловянных сплавов, баббита и бронз увеличиваются, особенно при скоростях скольжения 120…280 м/с.

Аналогичные данные коэффициента трения при различных скоростях скольжения приведены и для ряда экспериментальных литейных сталей и нихрома марки Х15Н60Ю. При удельном давлении МПа и скоростях скольжения 180…280 м/с коэффициент трения ряда литейных сталей ниже 0,12, т.е. значительно меньше, чем коэффициент трения бронз и алюминиево-оловянных сплавов. Следует отметить, что стали 32X06Л и 45Лне могут быть рекомендованы для изготовления деталей установок и узлов трения, работающих со скоростями скольжения более 200 м/с, так как при таких скоростях скольжения происходят заметные структурные изменения, возникают трещины на поверхностях контакта и их сплавление. При увеличении удельного давления до 3,5…4.5 МПа коэффициент трения при скорости скольжения 280 м/с повышается до 0,18…0,23, а на поверхности трения увеличивается количество следов термического размягчения, течения, оплавления, пластической деформации, что определяет повышенный износ образцов.

Низким коэффициентом трения при скольжении со скоростью 180….280 м/с обладают легированные стали 15Х13ФЛ, 20Х5ГЦЛ и 30Х4ФЕЛ. Образцы из этих сталей обладают также небольшим удельным объемным износом при скоростях скольжения 180…280 м/с и имеют мелкозернистую структуру.

В таблице показано изменение коэффициента трения образцов из экспериментальных автоматных сталей А45ХГЦЛ и А40ХФЦЛ и легированной хромистой стали 15Х13ФЦЛ, которые содержали до 0,35 % кальция. Коэффициент трения этих сталей при скоростях скольжения 180 … 280 м/с не превышает 0,05.

Подобное изменение коэффициента трения и низкий износ отмечаются при высоких скоростях скольжения конструкционной стали 23ХГС2МФЛ и легированной автоматной стали А40ХФЕЛ, содержащей 0,1…0,12 % селена.

На образцах сталей 15Х13ФЦЛ, 20Х5ГЦЛ и 30Х4ФЕЛ после их испытаний на износ на поверхностях трения появляется тонкая пленка, обладающая пониженным сопротивлением сдвигу в условиях газовых сред и разделяющая твердые фазы контактируемых тел. Можно предположить, что эти тонкие пленки обеспечивают снижение коэффициента трения и способствуют снижению износа.

Зависимость коэффициента трения от скорости скольжения экспериментальных автоматных сталей

| Коэффициент трения f при скорости скольжения v, м/с | |||||||||

| Марка стали | 120 | 140 | 160 | 180 | 200 | 220 | 240 | 260 | 280 |

| А45ХГЦЛ | 0,04 | 0,04 | 0,04 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 |

| А40ХФЦЛ | 0,06 | 0,05 | 0,05 | 0,05 | 0,04 | 0,04 | 0,04 | 0,04 | 0,03 |

| 15Х13ФЦЛ | 0,08 | 0,07 | 0,07 | 0,06 | 0,06 | 0,05 | 0,05 | 0,05 | 0,04 |

| Х15Н60Ю | 0,28 | 0,27 | 0,25 | 0,24 | 0,23 | 0,20 | 0,18 | 0,16 | 0,12 |

Этот вывод позволяет сделать сопоставительный анализ интенсивности изнашивания и величин коэффициента трения высоколегированных сталей 15X25TЛ и 12X18H10TЛ, для которых эти характеристики имеют более высокое значение. При скольжении с высокими скоростями образцов из сталей 15X25TЛ и 12H18H10TЛ отмечаются следы пластической деформации, трещин и сколов и отсутствие пленок. Подобные данные получены и при испытании других высоколегированных литейных сталей и сплавов.

Напротив, в низколегированных сталях и сплавах имеет место образование тонких пленок на поверхности скольжения, а следы пластической деформации отсутствуют.

Наряду со сталями 20Х5ГЦЛ и 30Х4ФЕЛ при трении без смазки и недостаточной смазке высокой износостойкостью обладают графитизированные стали, в частности сталь, содержащая 0,3…1,5 % меди; 0,9… 1,3 % кремния; 0,1…0,9 % сурьмы; 0,005…0,05 % редкоземельных металлов и 0,01…0,25 % кальция.

Износостойкость стали при высоких скоростях скольжения повышается при увеличении содержания зернистого перлита в структуре. После нормализации твердость этой стали в литых изделиях составляет 280… 360 НВ. Отсутствие анизотропии структуры по сечению отливок с толстыми стенками и высокие упругопластические свойства (αt = 0,8… 0,95 МДж/м2) позволяет использовать эту сталь в условиях ударноабразивного износа с высокими удельными нагрузками и скоростями.

При скоростях скольжения 120…280 м/с температура поверхности трения легированных сталей достигает 500…1000 °С, вызывая значительные структурные и фазовые превращения в поверхностных слоях трущихся частей образцов.

Глубина структурно-измененного слоя в результате трения достигает 0,7… 1,2 мм.

Для эксплуатации при высоких контактных температурах и скоростях скольжения могут быть рекомендованы теплостойкие стали, обладающие при 700… 1000 °С повышенными упругодинамическими свойствами. Разработана новая штамповая сталь, дополнительно содержащая 0,03…0,12 % кальция, 0,01 …0,05 % бора, 0,05…0,17 % титана и 0,01… 0,07 % азота. Названным требованиям эта сталь удовлетворяет при температурах до 900 °С, обладая высокой износостойкостью и динамической прочностью в пределах от 0,53 до 0,78 МДж/м2. Относительная износостойкость стали после закалки в масле и высокотемпературного отпуска в условиях ударного истирания с высокими скоростями в 1,6…2,0 раза выше стандартной стали 5XHMJI. Эта сталь обладает низким коэффициентом трения при удельных давлениях 1,6…2,0 МПа и скоростях скольжения 200…280 м/с и высоким пределом коррозионно-кавитационной усталости.

Под влиянием тепловых импульсов при высоких скоростях скольжения происходит зарождение и рост несплошностей, точечных и линейных дефектов на стальных контактирующих поверхностях, которые могут объединяться, достигая значительных размеров, что ускоряет наступление критической стадии разрушения.

Сложность и своеобразность процесса разрушения стали при высоких удельных давлениях и скоростях скольжения подтверждается многообразием элементов и продуктов трения, возникающих на поверхностях нагруженных образцов, в частности таких, как пластические деформации, напряжения, структурные и фазовые изменения, микротрещины, оксидные пленки, температурный градиент, импульсные механические удары и т.п.

Пленки оксидов, обычно возникающие на поверхности, постепенно увеличиваются по толщине до определенной величины, а при достижении предельных значений внутренних напряжений они отшелушиваются, затем растут снова и т.д. Такие пленки вступают во взаимодействие с оксидными пленками на поверхности контртела, защищают от глубинного вырывания металла, но не предотвращают контактирующие поверхности от деформации металла, включая его царапание и микрорезание. Повторно действующие нагрузки приводят к усталостным разрушениям поверхности образцов, которые особенно характерны для баббитов на свинцовой основе, имеющих невысокую усталостную прочность. Образцы из алюминиево-оловянных сплавов АО20-1 и АО40-1 также имеют много усталостных повреждений в виде выкрашивания и трещин после испытаний при повышенных скоростях скольжения.

Для качественной оценки структурных изменений и установления их количественной связи с интенсивностью износа материалов при высоких скоростях скольжения необходимо отметить периодический характер структурных изменений при трении, который интересен с точки зрения энергетических представлений о разрушении литейных сплавов. Однако следует отметить, что если глубину зоны, претерпевшей пластическую деформацию при трении, можно непосредственно оценить, то определить толщину слоя литого изделия, подвергшегося разрушению, можно только путем анализа толщины частиц износа и сечения образцов и контртела. Кинетику образования частиц износа в условиях трения при работе высокоскоростных установок и узлов трения можно рассматривать, привлекая механизм адгезионного износа и представления о мало- и многоцикловой усталости.

Можно сделать вывод о накоплении повреждений в подповерхностных слоях в результате многократного воздействия неровностей контртела на материал образца и заключение о том, что усталость является естественной причиной разрушения поверхностей трения при высоких скоростях скольжения. В целом для литейных сплавов теория износа отслаивания может быть применима, так как при разрушении их действует механизм образования и распространения подповерхностных трещин.

Выбор и обоснование оптимальных износоустойчивых структур усложняются многообразием видов трения и условий контактирования. Имеется практический материал по металлофизическому анализу структурных превращений, протекающих при трении, и по износостойким структурам, который позволяет сделать рекомендации. Возникла также необходимость обобщения исследований и опыта машиностроительных предприятий по использованию износостойких литейных сплавов, которые во многих случаях обеспечивают высокую надежность работы деталей машин и механизмов.

Развитие физики твердого тела и металловедения позволило теоретически обосновать процессы изнашивания металлов и сплавов большой твердости и пластичности при отсутствии хрупкости, устойчивость против воздействия высоких температур и давлений при изнашивании, наибольшее различие в коэффициентах теплового расширения фаз, равномерность распределения легирующих компонентов в сплавах и термическая устойчивость фаз в широком интервале температур и давлений.