Легирование сталей Х6СЮЛ, Х9С2ЮЛ, Х5С2НЮЛ, Х7С2ЮЛ, Х6С2МЮЛ осуществляется в два приема с использованием ферросиликохрома ФХС40, феррохрома ФХ015 и алюминия АК-2С.

При легировании сталей Х18Н13С2ЮЛ, Х13М2С2Л, Х18Н12С2ТЮЛ, Х18С2ЮЛ, Х13Н7С2Л после продувки ванны и раскисления стали добавляются малоуглеродистый феррохром и ферросилиций с большим содержанием кремния, а после доводки химического состава — ферроалюминий и ферротитан. Легирование сталей Х25Н19С2Л, Х18Н13ДЗМЛ, Х25Н20С2Л производится путем введения в жидкий металл (при температуре выше 1570 °С) ФС15 и кремнийсодержащих добавок.

Высоколегированные стали с содержанием хрома более 20 % и никеля от 12 до 28 % выплавляются в индукционных печах и заливаются в литейные формы при температурах 1520 — 1620 °С. Легирующие добавки вводятся вместе с шихтовыми материалами (50 — 75 %) и в конце плавки в виде комплексных добавок (25 — 50 % от общей массы легирующих). Введение в сталь 25 % Cr обеспечивает ей окалиностойкость при температурах 1000 — 1100 °С.

Перед выпуском стали из индукционной электропечи ее раскисляют кремнийсодержащими добавками в расчете введения в расплав 0,2 — 0,23 % кремния от массы металла, легируют добавкой комплексной лигатуры, рафинируют 2 — 2,5 кг/т силикокальция, производят анализ и доводку химического состава стали. При выпуске стали в литейные ковши ее раскисляют алюминием (230 — 300 г на 1 т металла). Такой процесс плавки позволяет получать в хромистых сталях и Cr-Ni-сплавах минимальное количество вредных примесей, газов и неметаллических включений. Легирование Cr-Ni-сплавов тугоплавкими элементами, образующими стойкие карбиды, повышает их коррозионную стойкость.

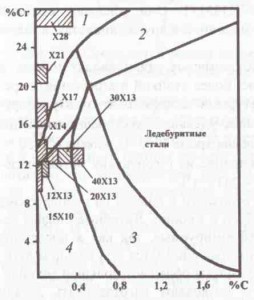

Деформирование высоколегированных никелевых сплавов проводят при температурах, близких к температуре плавления — (0,75 — 0,92)Тпл. Коррозионная стойкость Cr-Ni-сплавов, содержащих молибден, бор, титан, алюминий, ниобий и другие тугоплавкие металлы, значительно превосходит стойкость в различных агрессивных средах высокохромистых (13 — 28 % Cr) сталей, образующих на поверхности защитные пленки типа (Cr, Fe)203. Из высокохромистых сталей чаще используют низкоуглеродистые. При охлаждении на воздухе стали 20X13, 30X13 и 40X13 имеют мартенситную структуру. Эти стали используют для изготовления клапанов гидравлических прессов, карбюраторных игл, пружин и деталей, испытывающих действие слабоагрессивных сред.

Эффективным способом повышения износо- и коррозионной стойкости таких узлов, как плунжерные пары топливных насосов, является диффузионное хромотитанирование хромистых сталей. При хромо-титанировании азотированной стали 25Х5МА существенно повышается износостойкость в различных средах благодаря образованию комплексного диффузионного покрытия, верхняя зона которого состоит из нитридов Cr2N с микротвердостью 1650 Н Хрома- титанированию подвергают стали 40Х9С2 и 10Х13СЮ.

Для изготовления труб пароперегревателей арматуры, паровых котлов, роторов, дисков и других деталей, работающих при 400 — 500 °С, используют ферритно-перлитные стали 12X11МФ и 25X11МФ (ГОСТ 20072-74). При температурах 500 — 600 °С могут работать высокохромистые (6 — 13 % Cr) ферритно-карбидные стали типа 40X10С2М и 15Х6СЮ. Их используют для изготовления клапанов моторов деталей насосов и аппаратуры для переработки нефти. Клапаны выпуска автомобильных и тракторных моторов изготовляют из жаростойкой стали 40Х9С2, а клапаны выпуска поршневых двигателей — из стали 30Х13Н7С2. Из аустенитных высокохромистых сталей высокой жаростойкостью обладают стали 06X11H23T3MP и 05Х13Н21ТМР с интерметаллидным упрочнением, используемые для изготовления лопаток и дисков турбин.

Повышенной стойкостью против коррозии обладают аустенитная сталь 12Х18Н10Т и ферритные стали 15Х25Т и 15X28, из которых изготавливают теплообменники, трубы и аппараты для растворов азотной и фосфорной кислот. Более высокой стойкостью в условиях производства фосфорных удобрений и других химических производств обладают стали 09Х17Н8Ю, 06Х15Н28МТ и 10X17H13M3T. Они обладают высокой стойкостью в фосфорной, уксусной, молочной и других кислотах, а также в растворах хлористого цинка.

В коррозионно-стойкие высокохромистые стали вводят никель и медь. Никель, по сравнению с медью, более стойкий в агрессивных средах, имеет более высокий температурный коэффициент электросопротивления (α = 6,4 × 10-3 К-1) и большое удельное электросопротивление (ρ = 0,09 мкОм×м). Температура плавления хрома 1900 °С, никеля — 1450 °С и меди — 1083 °С. Наибольшее применение из тугоплавких металлов получили Мо (Тпл = 2640 °С) и Nb (Тпл = 2415 °С).

Для повышения коррозионной стойкости в сплавы на основе хрома и никеля вводят также титан, молибден и ниобий. Литейные сплавы легируют в большей степени, чем деформируемые, так как в последних необходима горячая пластичность, которая снижается при сильном легировании. Литейные хромоникелевые сплавы обладают большей технологичностью, чем деформируемые, и позволяют изготавливать детали сложной формы.

Освоение производства коррозионно-стойких отливок из легированного нихрома и других деталей из литейных сплавов на никелевой основе позволяет сократить применение деформируемых никелевых сплавов, работающих при температурах более 950 °С.

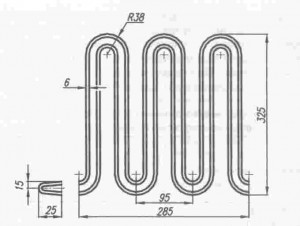

Замена деформируемых сплавов литейными позволила значительно снизить себестоимость, например, нагревателей и увеличить срок их службы в термических печах при высоких температурах эксплуатации. Сплавы нихрома выплавляют в дуговых и индукционных печах. В качестве шихтовых материалов используют безуглеродистый феррохром ФХ001, малоуглеродистый ферромарганец, никель и другие ферросплавы, а также возврат собственного производства.

Проведение экспериментов в условиях трения без смазки, граничного и жидкостного группы износостойких материалов и литейных сплавов показало, что установка может быть использована для выбора антифрикционных материалов, работающих при высоких температурах, в газо- и гидроабразивных средах и других экстремальных условиях. В некоторых экспериментах в жидкометаллических средах наблюдалось явление «отрицательного» износа, когда стальные или чугунные образцы на несколько микрометров увеличивались в размере. Можно предположить, что это является следствием образования на поверхности трения химических соединений. Например, при использовании в качестве среды натрия на поверхности трущихся образцов из хромистых и хромоникелевых сталей и сплавов обнаруживался оксид Na2Cr03, стабильный до температур 600 °С.

Оксид Na2Cr03 снижает скорость изнашивания и коэффициент трения, являясь, по-видимому, высокотемпературной и антифрикционной смазкой. Еще большее снижение скорости изнашивания и коэффициента трения отмечалось при использовании хромированных и азотированных образцов. Такие образцы при испытании в парах трения в расплавах с высокими температурами имели меньше следов коррозионно-эрозионного разрушения и более стабильный коэффициент трения. Антифрикционные показатели материалов и литейных сплавов при трении в жидких металлах были ниже, чем при трении в среде аргона и других газов.

В таблице приведены результаты исследования скорости изнашивания ряда антифрикционных материалов при трении в среде аргона или жидкого натрия. Испытания проведены при температуре среды 230±10 °С, удельном давлении 0,03 МПа и скорости скольжения 10 м/с.

Скорость изнашивания и коэффициенты трения антифрикционых материалов в парах трения

| Материалы пары трения | Наименование среды | Коэффициент трения в паре | Скорость изнашивания пары трения, мкм/гс |

| Сталь XI8Н9ТЛ — сталь 35ХГСЛ | Аргон | 0,92 | 6,2 — 6,7 |

| Сталь 110Г13МЛС — сталь 27ХГСНДМТЛ | Аргон | 0,77 | 5,6 — 5,8 |

| Сталь 110Г13МЛ — металлокерамика Fel5Mo6CaF2 | Аргон | 0,43 | 3,2 — 3,6 |

| Металлокерамика Fe6CaF2 — сталь 35ХГСЛ | Аргон | 0,46 | 3,8 — 4,3 |

| Сталь 08Х17Н15МЗТЛ — сталь 35ХГСЛ | Жидкий натрий | 0,37 | 2,9 — 3,6 |

| Сталь Х18Н10ТЛ с хромонитридным покрытием -металлокерамика Fe-9CaF2 | Аргон с парами натрия | 0,23 | 1,2 — 1,5 |

| Металлокерамика Fe-eCaFr — сталь 35ХГСЛ с хромонитридным покрытием | Жидкий натрий | 0,26 | 1,9 — 2,1 |