Литье представляет собой процесс непосредственного изготовления изделий путем заливки жидкого металла в формы. Существует несколько технологий получения отливок, но самым массовым остается литье в песчаные формы. Процесс остался практически без изменений с момента изобретения на заре металлообработки. Не в последнюю очередь это связано с простотой процесса и низкой стоимостью материалов для изготовления формы.

Само по себе литье не позволяет получить точное соответствие желаемых геометрических размеров отливаемой детали, но выполнение отливок в песчаных формах является самым грубым способом.

Сущность литья в песчаные формы заключается в использовании разборных форм, внутренняя полость которых выполнена смесью на основе песка и максимально соответствует модели детали. В зависимости от применяемых материалов, сложности модели, песчаная форма может использоваться от одного до нескольких раз.

Содержание

Процесс литья

Литье в песчано-глинистые формы включает в себя несколько последовательных этапов:

- Разработка литейной формы, расчет технологии ее изготовления, выполнение чертежей.

- Изготовление натурной модели детали в соответствии с чертежами. Изготовление сопутствующей оснастки.

- Изготовление составляющих частей формы, стержней с применением соответствующих смесей.

- Сборка конструкции и установка стержней, литниковой системы, выполнение прибылей.

- Заливка расплавом металла, выдержка времени на затвердевание и остывание металла.

- Освобождение заготовки, очистка поверхности от остатков формовочной смеси.

- Удаление литников, зачистка облоя, обработка необходимых поверхностей.

Материалы

Для изготовления формы используется формовочная смесь, в которой основная составляющая, как следует из названия процесса – песок. Сам по себе песок рыхлый и сыпучий материал, поэтому в формовочную смесь добавляют связывающее – огнеупорную глину либо специальную смолу (жидкое стекло). Затвердевший состав должен выдерживать высокую температуру плавления металла без деформаций и разрушений.

Отдельные элементы формы требуют применения различных формовочных смесей:

- Облицовочная. Предназначена для нанесения на поверхность модели. К данной смеси предъявляются самые высокие требования, поскольку именно с ней соприкасается расплавленный металл во время литья.

- Наполнительная. Служит для заполнения оставшегося объема после нанесения облицовочного слоя. К составу предъявляются минимальные требования, поэтому здесь может использоваться переработанная смесь от предыдущих форм.

- Единая. Используется одновременно как облицовочная и наполнительная в массовом или автоматизированном литье несложных заготовок. Единые смеси, приготовленные с использованием высококачественных связывающих материалов, могут использоваться повторно.

Некоторое распространение получила методика литья в песчаные вакууммированные формы без использования связывающего. Данная технология ускоряет процесс и снижает себестоимость изготовления за счет многократного использования формовочного песка.

Изготовление формы

Процесс изготовления формы может иметь различные стадии, в зависимости от сложности модели. Первоначально разрабатывают и изготавливают модель будущей отливки. При этом ее размеры делают с учетом усадки металла при застывании, с необходимыми припусками на последующую обработку.

Для упрощения вынимания модели из формовочной смеси, ее поверхности делают с некоторыми литейными уклонами. Если конфигурация модели не допускает или затрудняет ее вынимание, ее делают разборной и прибегают к изготовлению отдельных частей в виде так называемых стержней, которые устанавливают в форму при ее окончательной сборке. Места установки стержней выполняют в виде углублений, которые называются знаками. При помощи стержней оформляют внутренние полости, выступы и впадины. Наиболее удобны стержни для формирования тонких и длинных отверстий, поскольку формовочная смесь имеет невысокую прочность и может разрушиться при изготовлении или заливке металлом. Эти условия диктуют необходимость выполнения стержней из материалов высокой прочности.

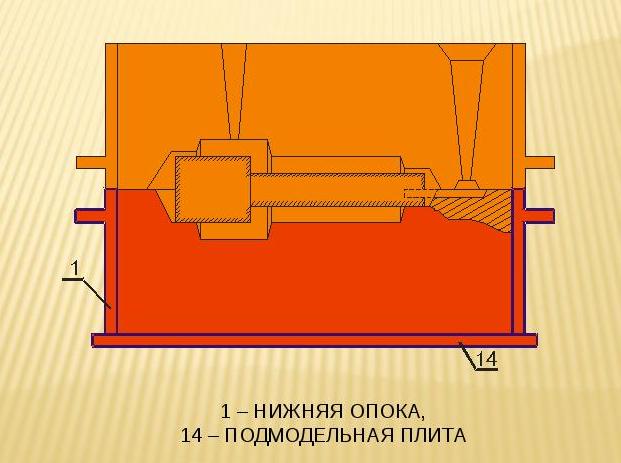

Разборные формы для литья (называются «опоки») обычно состоят двух частей, которые разделяются так называемой горизонтальной или вертикальной плоскостью разъема.

Формовочной смесью сначала заполняют нижнюю полуформу с размещенной там моделью до плоскости разъема. Далее заполняют вторую полуформу и выполняют в ней литниковую систему для заливки расплавленного металла. Кроме литниковой системы, которая служит также для улавливания шлаков, при формовке выполняют также газоотвродные каналы и прибыли. Прибыли предназначены для компенсации усадки металла и предотвращения появления газовых раковин, поэтому используются при литье в разовые формы металлов и сплавов, характеризующихся большой (более 1%) усадкой.

Усадка учитывается при литье чугуна и стали. Следует заметить, что использование прибылей оправданно при литье металлов с малым интервалом застывания, поскольку, в противном случае, металл в основной части и прибыли будет застывать одновременно и газы не успеют собраться в отведенном для них месте.

Для крупногабаритных отливок, которые не критичны к точности размеров и качеству, иногда обходятся формированием отливочной формы прямо в полу цеха.

Обработка отливок

После застывания металла опоку разбирают или разбивают в зависимости от сложности. Отливку очищают от остатков формовочной смеси, выбивают стержни. После очистки отрезается или отбивается (для чугуна) литниковая система, срезаются прибыли, облой и отливка направляется для последующей обработки.

Технологические особенности литья заготовок с учетом последующей обработки заключаются в том, чтобы, по возможности, размещать обрабатываемые поверхности в нижней части отливки либо вертикально. Такое расположение поверхностей требуется для получения их максимальной чистоты, поскольку сор, шлак или иные посторонние включения обычно скапливаются в верхней части.