Композиционные материалы состоят из металлической матрицы (чаще из Al, Mg, Ni, Ti, Cu и их сплавов), упрочненной высокопрочными волокнами (волокнистыми материалами) или тонкодисперсными частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы).

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50 — 100 %), модуля упругости, коэффициента жесткости Е / γ и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

В таблице приведены свойства некоторых волокнистых композиционных материалов.

Механические свойства композиционных материалов на металлической основе

| Материал | σв | σ-1 | Е, ГПа | σв,/γ | Е/γ |

| МПа | |||||

| Бор-алюминий (БКА-1 А) | 1300 | 600 | 220 | 500 | 84,6 |

| Бор-магний (ВКМ-1) | 1300 | 500 | 220 | 590 | 100 |

| Алюминий-углерод (ВКУ -1) | 900 | 300 | 220 | 450 | 100 |

| Алюминий-сталь (КАС-1А) | 1700 | 350 | 110 | 370 | 24,4 |

| Никель-вольфрам (ВКН-1) | 700 | 150 | 215 | 430 | 60 |

Композиционные материалы на металлической основе обладают высокой прочностью (σв, σ-1) и жаростойкостью.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие тепло- и электропроводность. Перспективными упрочнителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и др., имеющих модуль нормальной упругости Е = 400 — 600 ГПа.

Для упрочнения алюминия, магния и их сплавов применяют борные (σв = 2500 — 3500 МПа, Е = 380 — 420 ГПа) и углеродные (σв = 1400 — 3500 МПа, Е = 160 — 450 ГПа) волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов, карбонитридов и оксидов), имеющих высокие прочность и модуль упругости. Волокна карбида кремния диаметром 100 мкм имеют σв = 2500 — 3500 МПа; Е = 450 ГПа. Нередко в качестве волокон используют проволоку из высокопрочных сталей и аморфных сплавов.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Волокнистые КММ нашли применение в конструкциях самолетов и вертолетов. Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами.

Одним из новых процессов получения композиций является semi- solid-процесс (литье в полутвердом или твердожидком состоянии), главным достоинством которого является получение слитков с улучшенной микроструктурой, с повышенными характеристиками физико-механических свойств. Разработаны модифицированные методы двух разновидностей этого процесса: рео- и тиксолитье; отработаны и другие способы.

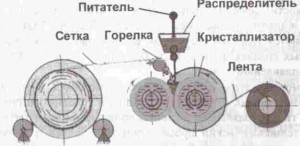

На рисунке показан способ литья армированной медной сеткой. Катодная лента имеет толщину 0,4 — 0,9 мм, ширину до 430 мм. За счет замены катодного материала проката из AlCl на CuCl в 30 — 40 раз снижена стоимость катодного материала.

Высокая химическая и структурная однородность литых износостойких заготовок достигается при электрошлаковом литье, основанном на процессе плавления расходуемого электрода за счет использования теплоты, выделяющейся в электрошлаковой ванне при прохождении через него электрического тока.