Одним из технологических процессов получения отливок без отбела является способ литья в кокиле с искусственным воздушным зазором, разработанный в ИТМ НАНБ.

Этот способ обеспечивает экранирование теплоты, излучаемой поверхностью затвердевающей отливки, и улучшение условий кристаллизации. Экранирование осуществляется секторами кокиля после их раз движения от поверхности отливки. Момент раз движения определяется способностью тонкой корки на поверхности отливки выдержать металлический напор незатвердевший сердцевины отливки и необходимостью получения той или иной структуры.

Максимальная температура разогрева рабочей поверхности кокиля снижается на 100…200 °С при одних и тех же начальных условиях, что способствует значительному повышению стойкости металлических форм. В результате резкого увеличения термического сопротивления на поверхности отливки температура ее поверхностных слоев повышается до 1110… 1130 °С, что способствует распаду эвтектического цементита в начальной корке. Управление затвердеванием оставшейся части отливки осуществляется за счет изменения величины зазора между отливкой и металлоформой. Использование при литье в кокиль оптимальных составов антифрикционных чугунков и замена в шихте литейного чугуна передельным позволяет решить вопросы комплексного повышения качественных характеристик отливок, в частности, демпфирующей способности, антифрикционных свойств, прочности и предела коррозионной усталости. Передельный чугун, вносящий в металл мелкодисперсный графит, дает возможность производить выплавку антифрикционных чугунов с повышенным содержанием углерода и пониженным содержанием кремния. Мелкодисперсный графит обеспечивает металлу высокую прочность и улучшение антифрикционных свойств. Улучшаются технологические свойства литых изделий, сокращается брак отливок по усадочным раковинам и пористости.

Заметное измельчение структуры отливок при литье в кокиль наблюдается при малой степени перегрева и наличии очень мелких зародышей во всем объеме расплава, т.е. при использовании модификаторов.

Улучшению качества кокильных отливок способствуют перемешивание расплава, качание форм и вибрация.

Для получения заготовок гильз цилиндров и других деталей тракторных двигателей использовали низколегированные чугуны, содержащие: углерод 3,0…3,4; кремний 1,8…2,1; марганец 0,8…1,3; хром 0,08…0,2; фосфор 0,1…0,6; серу до 0,2; никель 0,2…0,8; медь 0,2… 0,8 и титан 0,05…0,1. Чугун перед разливкой модифицируют 0,05…0,1 % силикомишметалла. При литье в песчано-глинистые формы данный состав чугуна обеспечивает в заготовках перлитную структуру, твердость 200 НВ и плотность 7150…7210 кг/м3. Такие заготовки не требуют отжига перед механической обработкой.

При низких скоростях скольжения этот перлитный чугун с пластинчатым графитом обладает низким коэффициентом трения, малым износом и хорошей прирабатываемостью. В зависимости от способа получения заготовки временное сопротивление такого чугуна изменяется в пределах от 260 до 460 МПа, а плотность — от 7160 кг/м3 при литье центробежным способом в накатанные формы до 7260…7280 кг/м3 при литье в кокиль, центробежным способом в окрашенные изложницы и методом намораживания.

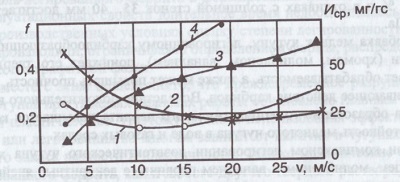

Испытания опытных гильз цилиндров, отлитых центробежным способом в окрашенные и накатанные формы из исследованных антифрикционных чугунов, показали, что при скоростях скольжения 2,5…20 м/с средний износ их не превышает 75 мг/гс. При этих скоростях скольжения коэффициент трения ниже, чем у коррозионно-стойких чугунов марок ЧН1ХМД (ГОСТ 11849-76) и Ч4ХН4 (РТМ 28-61). Введение в антифрикционный чугун 0,2…0,8 % меди; 0,2…0,6 % никеля; 0,05…0,1 % титана и до 0,1 % фосфора обеспечивает гильзам высокую износостойкость.

Физико-механические свойства чугуна в отливках

| Способ получения чугунной заготовки | Плотность чугуна, кг/м3 | Временное сопротивление, МПа | Скорость изнашивания в условиях трения со смазкой, мг/(м2 гс) | |

| Контртело | Образец | |||

| Центробежное литье в накатанные формы | 7160 | 260…330 | 0,066 | 0,166… 0,172 |

| Литье в кокиль (КЛИТ-процесс) | 7260 | 320…360 | 0,090 | 0,154… 162 |

| Центробежное литье в окрашенные изложницы (ЦЛИТ-процесс) | 7270 | 330…360 | 0,094 | 0,146… 0,152 |

| Оболочковое литье в формы, изготовленные из горячеплакированных смесей со связующим СФ0,15 | 7080 | 248…310 | 0,064 | 0,170… 0,176 |

| Способ непрерывноциклического литья намораживанием (НЦЛНИТ-процесс) | 7260 | 360…460 | 0,106 | 0,132… 0,140 |