Сложнолегированные эвтектические композиционные материалы на металлической матрицей или близкого к нему состава, в которых армирующей фазой служат ориентированные волокнистые или пластинчатые кристаллы, образовавшиеся в процессе направленной кристаллизации.

Для формирования эвтектических КММ на основе Та, Ni, Al, Fe, Nb и других металлов используют методы зонной плавки и Бриджмена. Метод Бриджмена состоит в том, что расплав вытягивают из зоны нагрева с постоянной скоростью.

На основе сплавов тройной системы Ni—Nb-C разработан целый ряд сложнолегированных эвтектических сплавов для газовых турбин. В этих сплавах в процессе направленной кристаллизации формируется двухфазная композиционная структура, состоящая из монокристальных волокон карбида ниобия, ориентированно расположенных в дисперсионно- упрочненной матрице. Такая структура обеспечивает высокие эксплуатационные характеристики сплавов при работе в экстремальных условиях.

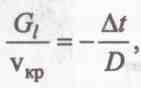

Нормальная скорость направленной кристаллизации vкр, при которой образуются композиционная структура обычно оценивается с помощью выражения

Направленной кристаллизацией получают материалы с повышенными прочностью и жаропрочностью — эвтектические сплавы с ориентированными фазами. К ним относятся никелевые эвтектические сплавы со структурой γ /γ’-МеС, γ /γ’-α, где γ — никелевый твердый раствор, γ’ — дисперсные выделения фазы на основе Ni3Al; МеС и α-волокна (нитевидные монокристаллы) на основе монокарбидов ниобия или тантала и молибденового твердого раствора.

Плавление направленной эвтектики γ /γ’-α начинается при 1317 °С. Повышение температуры образца до 1320 °С (на 3 °С выше Ts) и последующее быстрое охлаждение приводят к появлению структуры оплавления. Формирование волокнистой структуры в эвтектических сплавах со структурой γ /γ’-α начинается после выделения в стартовой зоне избыточных α- или γ-фаз и при достижении жидкостью перед фронтом кристаллизации эвтектического состава. Далее состав ориентированной зоны отливки изменяется по ее длине в соответствии с линией моновариантной эвтектической реакции Ж / (Ж + γ + α).

Состояние поверхности материала может оказывать существенное влияние на его свойства и эксплуатационные характеристики. Особенно это проявляется с ростом удельной поверхности материала при получении фольги и проволоки микронных размеров. Его стойкость против окисления определяется защитной способностью собственных оксидных пленок, образующихся на поверхности, в частности пленки Al203 на алюминии. Однако в ряде случаев, например при нанесении гальванических покрытий и создании многослойных материалов, необходима соответствующая предварительная подготовка поверхности путем различной электрохимической или химической обработки для увеличения коррозионной стойкости, адгезии и т.п. Поверхность фольги и нанесенные на нее пленки могут претерпевать некоторые изменения в составе в условиях длительного хранения на воздухе; в окислительных средах этот процесс идет интенсивнее.

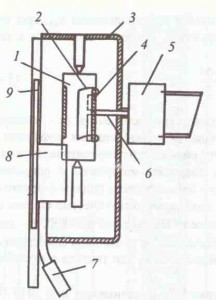

На рисунке показана закрытая камера для индукционной термической обработки мелких деталей.

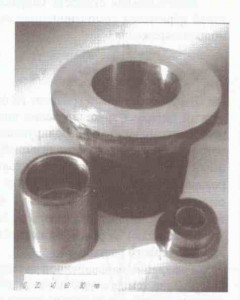

На рисунке показаны биметаллические втулки для подшипников скольжения с литым слоем из бронзы.

Преимущества биметаллических втулок:

- улучшение эксплуатационных характеристик в результате использования упрочняющего эффекта композиционных отливок, обусловленного более высоким модулем упругости стальных закладных деталей;

- снижение стоимости путем экономного расходования медных сплавов.

Плотная и свободная от пор структура, прочное соединение бронзы и латуни со стальной основой достигаются за счет направленного затвердевания металлического расплава, а также химической очистки стальной подложки и заливаемого сплава.

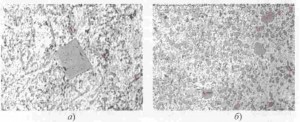

При литье сложнолегированных антифрикционных сплавов с высокими механическими свойствами наряду с упрочнением тонкодисперсными частицами может быть использован метод литья закалочным затвердеванием. После заливки расплава в водоохлаждаемую изложницу начинает формироваться начальная корка отливки. После затвердевания начальной корки толщиной 5 — 8 мм заготовка извлекается из металлической формы.

На рисунке показана микроструктура отливок Ø 45 мм из сплава AlSil8Cul,5 в литом состоянии после нормализации при 500 °С. Диаметр получаемых заготовок — 40 — 150 мм; производительность литья — 0,5 — 2,0 т/ч.