В первую очередь этот способ пригоден для повышения износостойкости литых деталей, подвергающихся в процессе работы объемному износу, и является перспективным для производства отливок с дифференцированными свойствами.

Он основан на размещении в полости формы одной или нескольких вставок из легирующего материала и расплавлении их залитым в литейную форму металлом. Вставки под действием теплоты металла расплавляются и в месте их установки получаются легированные объемы, химический состав которых отличается от химического состава основного сплава.

Легирующие вставки представляют собой пористые брикеты с развитой поверхностью, имеющие отверстия и перемычки между ними. Легирующие вставки формуют в стержневых ящиках из молотого порошка ферросплавов и жидкого стекла. В таблицеприведены составы легирующих вставок.

Полученные вставки помещают в полость формы и крепят там стальным каркасом из стали марки СтЗ с толщиной листа 0,8 — 1,0 мм.

В таблице приведены данные механических свойств износостойких сталей, полученных с использованием различных способов легирования. Эталоном при испытании на износостойкость служит сталь 110Г13Л.

Термокинетическая сущность процесса локального объемного легирования стальных отливок пористыми сотообразными феррохромовыми вставками может быть объяснена следующим. В начале контакта легирующей вставки с расплавом вокруг вставки образуется и быстро увеличивается по толщине затвердевший слой стали, толщина которого через 10 с достигает 5 — 6 мм; феррохром в перемычках, а затем и в более толстых сечениях легирующей вставки последовательно нагревается, спекается и расплавляется. При перетекании феррохрома из верхней полости в нижнюю, а также во время нахождения его в жидком состоянии внутри оболочки из твердой стали он частично разбавляется железом за счет растворения контактирующего с ним затвердевшего слоя стали. При этом происходит увеличение легированной зоны отливок на 1 — 2,0 мм по наружному контуру вставки.

Составы вставок для объемного легирования износостойких отливок

| Тип вставки для локального объемного легирования износостойких отливок | Содержание компонентов, % (мае.) | |||||

| Феррохром | Ферромарганец | Ферромолибден | Феррованадий | Металлическая сурьма | Жидкое стекло | |

| Сетчатые | 85 — 88 | 9 — 12 | — | — | — | 3,0 |

| 83 — 87 | — | 10 — 14 | — | — | 3,0 | |

| — | 55 — 67 | — | 30 — 42 | 30 — 42 | 3,0 | |

| Сотообразные | 88 — 90 | — | — | 7 — 10 | — | 2,0 |

| — | 67 — 70 | — | — | 27 — 30 | 2,1 | |

| 77 — 80 | — | 17 — 20 | — | — | 3,0 | |

| Сплошные | 10 — 16 | 60 — 65 | — | — | 17 — 27 | 2,0 |

| 15 — 20 | — | — | 15 — 20 | 65 — 68 | 2,0 | |

| 10 — 18 | 17 — 24 | — | — | 56 — 61 | 2,0 | |

Затвердевание легированного объема отливки происходит при температуре кристаллизации образовавшегося нового легированного сплава. После затвердевания легированного объема по границе контакта легированный сплав-сталь происходит диффузия хрома, углерода и железа, но роль этих процессов по глубине проникновения и по перераспределению указанных элементов незначительна.

Легированный объем по форме повторяет конфигурацию сотообразной легирующей вставки с увеличением ее размеров со стороны каждой поверхности на 0,8 — 2,0 мм. В легированных объемах получается сплав, который имеет содержание углерода в 2,5 — 3,5 раза, а хрома в 3,5 — 4 раза меньше, чем в материале вставки.

Механические свойства высоколегированных сталей в отливках

| Марка выплавляемой стали | Способ | Механические свойства сталей в отливках* | |||

| Предел прочности при растяжении, МПа | Относительное удлинение, % | Твердость НВ | Относительная износостойкость при гидроабразивном износе, % | ||

| Лигатурами и ферросплавами в печи | 904 — 1001 | 50 — 54 | 207 | 112 — 115 | |

| 130Г14ХМФАЛ | Ферросплавами в печи и микрохолодильниками в литейной форме | 1245 — 1373 | 45 — 50 | 235 | 126 — 135 |

| Ферросплавами в печи | 785 — 830 | 25 — 27 | 197 | 106 — 110 | |

| 110Г13МЛ | Ферросплавами в печи и легирующими вставками в форме | 1017 — 1133 | 23 — 25 | 241 | 131 — 137 |

* Эталоном при испытании на износ служила сталь 110Г13Л, износостойкость которой условно принята за 100 %.

Плотность отливок при использовании локального объемного легирования выше, чем при поверхностном легировании. Легированные, переходные и нелегированные зоны отливки имеют четко выраженную структуру для литых сплавов с соответствующим химическим составом. Например, структура у сплава легированного объема с содержанием 12% хрома и 2,1 % углерода состояла из зерен аустенита с мелкими включениями железохромистых карбидов и карбидной эвтектики вокруг зерен.

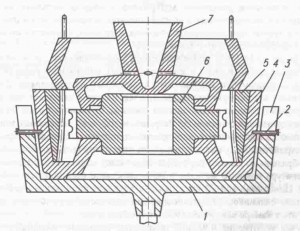

Металлическая форма для центробежного литья биметаллического червячного колеса представляет собой сборный кокиль, установленный на столе 1 центробежной машины с вертикальной осью вращения. Стол оборудован двумя стойками 2 с вертикальными прорезями 3 для штырей кокиля. Сборный кокиль состоит из корпуса 4, отлитого из серого чугуна СЧ20, в который вставляются шесть термостойких вкладышей 5 с формообразующей поверхностью профиля зубьев. В нижней части кокиля устанавливается ступица 6, а на верхнюю часть ступицы по посадочному диаметру 145±0,01 мм устанавливается цельнолитая литниковая чаша 7, изготовленная из чугуна СЧ15. Литниковая чаша имеет конусообразную воронку для заливки бронзы и четыре питателя прямоугольного сечения. Скорость вращения формы 4 — 5 с .

Собранная металлическая форма перед заливкой прогревается до температуры 240 — 300 °С. При повторных заливках металлическая форма имеет повышенную температуру и подогреву не подлежит.