Представлен анализ применяемых методик расчета сварных конструкций на прочность и долговечность, а также характерных разделов модульного принципа систем расчета в ИЭС им. Е.О. Патона: расчет сварных соединений с угловыми швами, нахлесточных с точечными швами, соединений, работающих при высоких температурах и сварных соединений с дефектами.

Сварка одна из наиболее популярных технологий 20 столетия Трудно указать область в производстве, где не используют сварку для соединения элементов конструкций.

Есть все основания считать, что и в 21 столетии популярность сварочных технологий не снизится.

Одним из характерных показателей качества сварных конструкций является надежность (безопасность) в эксплуатации при умеренных затратах средств на проектирование, изготовление и ремонты.

Статистика показывает, что среди большого количества факторов, влияющих на безопасность эксплуатации сварных конструкций, наиболее значительными являются: качество проектирования — 40 % правильная эксплуатация — 30 % качество производства и контроля — 20% остальные — 10 %

Таким образом, качество проектирования имеет большое значение для безопасности эксплуатации сварных конструкций ответственного назначения. Это положение хорошо понимают создатели сварных ответственных конструкций, поэтому проектирование и расчет обычно осуществляется в рамках соответствующих кодов, норм и правил, действующих в различных странах, ведомствах и т.д.

Здесь нет необходимости подробно останавливаться на этих документах, основанных на соответствующем многолетнем опыте проектирования и расчета подобных конструкций. Отметим только, что такие документы отражают обычно накопленный опыт 10-15 летней давности и, несмотря на свою достаточно высокую консервативность, полностью не исключают риска отдельных отказов, особенно для сварных соединений, объем которых в сварных конструкциях не превышает 1-1.5 %, а количество отказов по вине сварных соединений составляет 70-80 %. Я позволю себе в докладе остановиться только на отдельных вопросах общей проблемы.

Содержание

Вероятностный подход

Традиционно в существующих методах расчета элементов сварных конструкций мерой обеспечения эксплуатационной безопасности является коэффициент безопасности, состоящей обычно из четырех компонент:

К1 — коэффициент запаса по свойствам материала;

К2 — коэффициент запаса учитывающий качество изготовления и контроля производства сварной конструкции;

К3 — коэффициент запаса по нагрузке;

К4 — коэффициент запаса по точности расчета, зависящий от знаний и опыта пользователя.

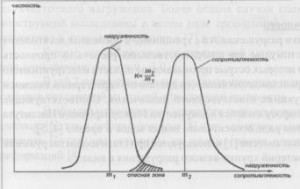

Количественные значения этих коэффициентов в упоминаемых документах могут меняться в определенных пределах (например К4 = 1,0 — 1,3, К3 = 1,0 — 2,0 и т.д.) и очень часто их выбор в определенной степени зависит от пользователя, что связано с риском неоправданного утяжеления конструкции, а при чрезмерном оптимизме пользователя — с риском преждевременного разрушения. В этой связи заслуживает более широкого внимания вероятностный подход к назначению коэффициентов безопасности на основе нормированного риска отказа элементов ответственной сварной конструкции за период эксплуатации. Приведенные ниже в таблице 1 отдельные данные по нормируемым рискам отказа для элементов различных ответственных конструкций показывают, что эти величины могут колебаться в весьма широких пределах, что требует и весьма дифференцируемых подходов к проектированию таких конструкций (рис.1).

Допускаемые риски разрушения, используемые при проектировании

| № п/п

| Объект | Риск та время эксплуатации |

| 1 | Элементы наземных транспортных средств, не сыпанные с опасностью для человеческой жизни | 5×10-2 |

| 2 | Жизненноответствснныс элементы наземных транспортных средств | 10-3 |

| 3 | Элементы средств военной авиации | 10-4 |

| 4 | Элементы средств пассажирской авиации | 3×10-5 |

| 5 | Жизненноважные элементы атомных станций | 10-7/год |

Вероятностному подходу при расчетах на прочность различных конструкции посвящено много работ (Болотина В.В., Стрелецкого Н.С., Николаенко Н.А., Тимашова С.А., Чираса A.A., Freundenthal A.M., Davenport A.G.. Jonson A.I. и т.д.). Применительно к сварным соединениям актуальность такого подхода особенно велика, учитывая стохастический характер целого рода определяющих параметров (механические свойства, геометрические размеры, остаточные напряжения), от которых зависят результаты расчета.

В ИЭС им.Е.О.Патона применительно к расчету на прочность различных сварных соединений с угловыми швами создана компьютерная система, в которой расчет на статику и усталость осуществляется с учетом вариации указанных определяющих параметров и внешней нагрузки при заданной обеспеченности (риска неразрушения). Естественно, что основу современных вероятностных подходов расчета на прочность составляют алгоритмы детерминированных подходов, в которых с помощью соответствующих критериев прочности увязываются характеристики нагруженности и сопротивляемости материала.

Критерии прочности

Развитие механики разрушения тел с трещинами в последние десятилетия явились значительным стимулом для совершенствования расчета на прочность сварных соединений, для которых острые примыкающие полости конструктивного либо технологического происхождения являются достаточно характерным явлением даже в сварных конструкциях ответственного назначения. Соответствующие рекомендации но этому вопросу имеются в документах Международного Института Сварки, а также в целом ряде относительно новых кодов и правил.

В упомянутой выше системе используются при статическом нагружении двухпараметрический критерий хрупко-вязкого разрушения в виде

Kγ≤f(Lγ) (1)

где Kr= Кwθmax,/КLC — коэффициент интенсивности напряжений в вершине примыкающей острой полости либо трещине, если они имеют место. С учетом многоосности нагружения Kwθ определяется по теории обобщенного нормального отрыва, т.е. в зависимости от соответствующих мод КI, КпI, КIII, вызванных эксплуатационными силовыми и температурными нагрузками, а также мод КIres, КIIres, КIIIres, от нерелаксированных остаточных напряжений, Кк— вязкость разрушения материала при данных условиях эксплуатации, LIC=σi σp , σi — интенсивность напряжений нетто в рассматриваемом сечении, — σp — сопротивление материала низкому разрушению, т.е.

0≤f(Lγ) (2)

критерий вязкого разрушения в данном сечении.

При переменных нагрузках долговечность элемента конструкций N обычно определяется количеством циклов Ni до инициирования усталостной трещины и периодом ее роста Np до критических размеров, которые которые в свою очередь определяются по (1) при максимальных нагрузках цикла.

В целом ряде случаев для элементов ответственных сварных конструкций расчет ведется только из условий не возникновения усталостных трещин.

Здесь различают критерии связанные с механизмом возникновения трещин многоцикловой усталости, т.е. при относительно невысоких амплитудах нагрузки и с механизмом возникновения трещин малоцикловой усталости, т.е. при интенсивном нагружении. Эти вопросы достаточно хорошо проработаны особенно при регулярном циклическом нагружении и др. Несколько меньше имеется данных для сложных спектров нагружения, хотя большинство сварных конструкций, работающих на усталость подвержены именно таким переменным нагрузкам. В работах проф. В.И.Труфякова и др. достаточно обстоятельно исследован случай двухчастотного нагружения. Болес общие случаи спектра нагрузки сварных конструкций исследованы в целом ряде организаций и нашли соответствующее отражение в правилах, например в и др.

Спектр количества циклов переменной нагрузки обычно характеризуется при этом параметром р = 0 — 1,0.

В таб.2 приведены данные, иллюстрирующие значимость такого учета для сварных соединений из сталей повышенной прочности.

В области малоцикловой усталости сварных соединений используются как силовые, так и деформационные и др. критерии инициирования усталостных трещин. Последние основаны на суммировании накопленных пластических деформаций.

Пределы усталости σγmax на базе 2×106 циклов для стальных сварных соединений характеризуемых параметром Кх в зависимости от характеристики спектра нагружения «р» и вероятности неразрушения «Q».

р | К | ||||||||||

| 1,3 | 1.5 | 1.7 | 2.0 | 2.3 | 2.6 | з.о | 3.5 | 4.0 | 5.0 | ||

| 1.0 | 135 | 110 | 92 | 73 | 62 | 55 | 45 | 39 | 36 | 31 | |

| 5/6 | 165 | 135 | 114 | 89 | 70 | 61 | 55 | 48 | 44 | 38 | |

| 2/3 | 169 | 143 | 123 | 101 | 77 | 68 | 62 | 56 | 52 | 44 | |

| 10-3 | 1/2 | 308 | 175 | 147 | 116 | 95 | 82 | 75 | 69 | 58 | 49 |

| 1.3 | 415 | 358 | 243 | 163 | 135 | 118 | 109 | 93 | 81 | 69 | |

| 1.6 | 556 | 481 | 412 | 328 | 240 | 205 | 185 | 144 | 134 | 113 | |

| 0 | 690 | 645 | 594 | 521 | 395 | 356 | 318 | 288 | 269 | 220 | |

| 1.0 | 118 | 95 | 80 | 62 | 55 | 44 | 38 | 33 | 37 | 27 | |

| 5.6 | 145 | 116 | 98 | 76 | 63 | 56 | 48 | 40 | 38 | 33 | |

| 2/3 | 148 | 123 | 106 | 86 | 62 | 55 | 51 | 47 | 44 | 39 | |

| 10-5 | 1/2 | 187 | 152 | 127 | 99 | 83 | 73 | 64 | 55 | 49 | 43 |

| 1/3 | 358 | 278 | 178 | 139 | 119 | 106 | 93 | 80 | 69 | 61 | |

| 1/6 | 469 | 419 | 348 | 269 | 205 | 180 | 150 | 131 | 115 | 101 | |

| 0 | 644 | 554 | 522 | 439 | 333 | 298 | 270 | 234 | 220 | 195 | |

Критерии роста трещин

Это направление весьма актуально для сварных конструкций как в условиях переменных нагрузок, так и в условиях статики под действием агрессивных сред (коррозионные трещины), и в условиях высоких температур (трещины ползучести).

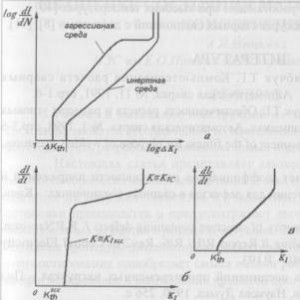

Существующие подходы основаны на обобщении экспериментальных данных, связывающих скорость роста размера трещины dl/dN с размахом коэффициента интенсивности ΔКI, при переменных на!рузках либо dl/dt с КI, при статических условиях и наличии высоких температур либо агрессивных сред (рис.2).

Наличие остаточных сварочных напряжений может оказывать заметное влияние, увеличивая величину К, при статических нагрузках и меняя асимметрию цикла при переменных нагрузках.

Нагруженность различных участков сварною соединения

Из изложенного видно, что для расчетной оценки несущей способности сварных соединений необходимы адекватные знания относительно напряженною (деформированного) состояния в соответствующих сечениях сварного соединения, а в случае острых полостей (трещин) еще и величин коэффициентов интенсивности напряжений как от внешней нагрузки, так и от остаточных нерелаксируемых напряжений. По этим вопросам можно найти определенную информацию в соответствующих публикациях и др.. а также с помощью соответствующих пакетов компьютерных программ, например Ansys.

Краткая характеристика существующей в ИЭС системы расчета на прочность сварных соединении

Система построена по модульному принципу, т.е. за основу типовой сварной узел при характерных видах нагружения номинальными статическими либо переменными (циклическими) нагрузками, что позволяет все вопросы, связанные с распределением локальных напряжений, коэффициентов интенсивности напряжений, выбором критериев прочности, учета стохастичности исходных данных и т.д. выполнять автоматически, оставив пользователю только назначение исходных данных путем заполнения соответствующей таблицы и анализ полученных результатов.

По назначению в системе можно выделить четыре характерных раздела.

- Расчет сварных соединений с угловыми швами

- Расчет сварных соединений внахлестку с точечными швами

- Сварные соединения, работающие при высоких температурах

- Оценка остаточного ресурса сварных соединений с дефектами.